Työkaluteräkset ja -seokset

Sisällysluettelo

Työkaluteräkset ovat materiaaleja, jotka on erityisesti kehitetty koneistuksessa, muovin työstössä ja mittauksessa käytettävien työkalujen valmistukseen. Niiden on täytettävä tarkasti määritellyt ja usein erittäin vaativat käyttöolosuhteet, jotka voivat vaihdella suuresti käyttökohteen mukaan. Toisin kuin rakenneteräkset, joiden ominaisuuksia kuvaavat tarkat indikaattorit, työkaluterästen arviointi perustuu ensisijaisesti niiden kemiallisen koostumuksen analysointiin sekä mekaanisiin ja fysikaalisiin vaatimuksiin.

Puolalaisissa standardeissa työkaluteräs on jaettu neljään pääryhmään: hiiliteräkset, kylmätyöstöön tarkoitetut seosteräkset, kuumatyöstöön tarkoitetut seosteräkset ja pikateräkset. Tästä luokittelusta riippumatta on myös erikoistyökalumateriaaleja, kuten valuraudat ja sintratut karbidit, jotka toimivat hyvin äärimmäisissä olosuhteissa.

Työkaluterästen ominaisuudet

Työkaluteräkset muodostavat erikoistuneen materiaaliryhmän, joka on suunniteltu suuria mekanisia ja lämpökuormia kestävien työkalujen valmistukseen. Niiden erityispiirre on kyky yhdistää korkea kovuus, kulutuskestävyys, lujuus ja mittatarkkuus jopa äärimmäisissä käyttöolosuhteissa. Juuri nämä ominaisuudet määräävät niiden sopivuuden veitsien, porien, muottien, ruiskupuristustuotteiden ja mittausvälineiden valmistukseen.

Yksi tärkeimmistä vaatimuksista työkaluteräksille on niiden kyky säilyttää korkea kovuus karkaisun jälkeen, usein yli 60 HRC:n tasolla. Näin suuri kovuus mahdollistaa muiden materiaalien työstämisen ilman riskiä terän liiallisesta kulumisesta tai työkalun geometrian menettämisestä. Yhtä tärkeitä ovat kuitenkin kestävyys hauraalle murtumiselle ja kyky absorboida dynaamisten kuormitusten energia, jotka takaavat työkalun kestävyyden ja luotettavuuden vaihtelevissa olosuhteissa.

Toinen keskeinen ominaisuus on karkaistavuus, eli materiaalin kyky saavuttaa tasainen , korkean kovuuden omaava rakenne koko poikkileikkauksessaan. Suurten työkalujen kohdalla tämä on ratkaiseva tekijä niiden tehokkuuden kannalta, koska epätasainen karkaisu heikentäisi rakennetta. Yhtä tärkeää on karkaisunkestävyys, joka mahdollistaa työkalun käytön korkeissa lämpötiloissa ilman, että se menettää mekaanisia ominaisuuksiaan, erityisesti kuumatyöhön suunnitelluissa työkaluissa.

Työkaluterästen ominaisuuksiin vaikuttaa olennaisesti niiden kemiallinen koostumus, joka sisältää tyypillisesti runsaasti hiiltä sekä seosaineita, kuten kromia, volframia, vanadiinia, molybdeeniä ja kobolttia. Rakenteen lujittamisen lisäksi ne tarjoavat myös niin sanotun toissijaisen kovuuden, eli materiaalin kyvyn palautua korkeaan kovuuteen lämpökäsittelyjen, kuten karkaisun, jälkeen. Kaikki nämä ominaisuudet tekevät työkaluteräksestä yhden edistyneimmistä teknisten materiaalien, jonka ominaisuudet on räätälöitävä tarkasti tiettyä sovellusta varten.

Hiiliteräs

Hiiliteräkset ovat erityisessä asemassa työkaluterästen joukossa, sillä ne ovat rakenteeltaan yksinkertaisimpia ja historiallisesti vanhimpia työkalujen valmistuksessa käytettyjä materiaaleja. Niiden keskeinen ominaisuus on korkea hiilipitoisuus, joka on tyypillisesti noin 0,5–1,3 %. Tämä mahdollistaa työkalujen valmistuksessa tarvittavan kovuuden saavuttamisen. Vaikka hiiliteräksessä ei ole seosaineita, se voi saavuttaa erinomaiset suorituskykyominaisuudet, jos se on asianmukaisesti lämpökäsitelty.

Korkea hiilipitoisuus mahdollistaa huomattavan kovuuden karkaisun jälkeen, mikä tekee siitä sopivan käytettäväksi huoneenlämmössä, erityisesti käsin työstämiseen tarkoitetuissa työkaluissa, kuten viiloissa, veitsissä, talteissa ja sahoissa. Näiden terästen tärkein rajoitus on niiden heikko kestävyys korkeissa lämpötiloissa. Jo noin 200 °C:ssa kovuus heikkenee huomattavasti, mikä sulkee pois niiden käytön kuumatyöstössä tai suurilla työstönopeuksilla.

Hiilityökaluterästen kulutuskestävyys on kohtalainen. Vaikka se riittää kevyisiin ja vähäkuormitteisiin sovelluksiin, se ei yllä seostettujen työkaluterästen tasolle, erityisesti karbideja sisältävien terästen osalta. Näiden terästen etuja ovat kuitenkin helppo lämpökäsiteltävyys ja edullinen hinta, minkä vuoksi sitä käytetään edelleen laajalti yleiskäyttöisissä työkaluissa ja yksittäisten tuotteiden valmistuksessa.

On kuitenkin syytä huomata, että näiden terästen suorituskykyominaisuudet riippuvat suuresti raaka-aineen laadusta ja karkaisuprosessin tarkkuudesta. Pienetkin poikkeamat austeniitointilämpötilassa tai karkaisuajassa voivat aiheuttaa merkittäviä muutoksia mikrorakenteessa ja siten materiaalin käyttäytymisessä käytön aikana. Tästä syystä hiiliteräs vaatii huolellisesti valitun lämpökäsittelytekniikan, joka on sovitettu työkalun tyyppiin ja muotoon.

Rajoituksistaan huolimatta hiiliteräkset säilyttävät edelleen merkityksensä. Monissa tapauksissa se on edelleen optimaalinen valinta taloudellisesta ja toiminnallisesta näkökulmasta, erityisesti kun työolosuhteet eivät ole äärimmäiset ja tarkkuus on avainasemassa.

Kylmätyöstöön tarkoitetut seosteräkset

Kylmätyöstöön tarkoitetut seosteräkset ovat keskeinen materiaaliryhmä työkaluissa, jotka altistuvat suurille mekaanisille kuormituksille, mutta toimivat matalissa lämpötiloissa, tyypillisesti alle 200 °C:ssa. Näiden ominaisuuksien ansiosta niitä voidaan käyttää menestyksekkäästi leikkaus-, meistaus-, muovaus- ja kylmämeistausprosesseissa, joissa terän kestävyyden ja kulutuskestävyyden säilyttäminen on ratkaisevan tärkeää ilman riskiä rakenteen lämpöheikkenemisestä.

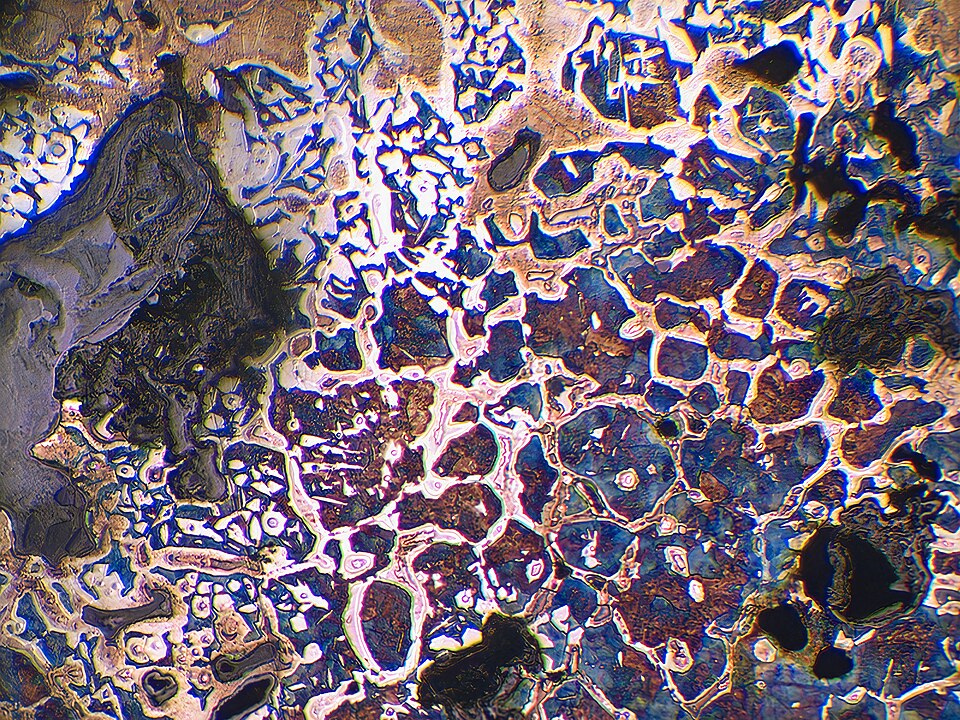

Näille teräksille on ominaista monipuolinen kemiallinen koostumus, joka sisältää hiilen lisäksi seosaineita, kuten kromia, volframia, vanadiinia ja molybdeeniä. Nämä alkuaineet paitsi lisäävät karkaisukyvyn, mikä mahdollistaa suuren kovuuden saavuttamisen suurissa työkalun poikkileikkauksissa, myös muodostavat superkovia ja vakaita karbideja. Tämä antaa teräkselle erinomaisen kulutuskestävyyden, mikä on erityisen tärkeää sovelluksissa, joissa työkalu joutuu kosketuksiin kovien materiaalien kanssa tai jossa sen on säilytettävä tarkat leikkuureunat pitkään.

Yksi tämän teräsryhmän tärkeimmistä ominaisuuksista on myös mitta- ja muodonvakaus lämpökäsittelyn aikana, mikä on erityisen tärkeää muottien, lävistimien, muottien ja mittausvälineiden valmistuksessa. Kylmätyöstöseosteräksestä valmistetut tarkkuuskomponentit voidaan karkaista ilman muodonmuutoksen riskiä, mikä takaa pitkän käyttöiän ja luotettavan toiminnan.

Lisäksi näille teräksille on ominaista hyvä halkeilemiskestävyys mikä johtuu huolellisesti valitusta mikrorakenteesta ja kidehilan stabiloivien elementtien läsnäolosta. Se Kyky vaimentaa iskuenergiaa ja säilyttää sitkeys myös korkeilla kovuustasoilla tekee niistä korvaamattomia monissa vaihtelevissa kuormitusolosuhteissa käytettävissä työkaluissa.

Kylmätyöstöön tarkoitetut seosteräkset ovat siis edistyksellisiä materiaaleja, joiden ominaisuuksia voidaan säätää tarkasti valitsemalla sopiva koostumus ja kontrolloimalla lämpökäsittely. Niiden monipuolisuus tekee niistä yhden työkalujen valmistuksessa yleisimmin käytetyistä materiaaleista, joissa kulutuskestävyys, tarkkuus ja kestävyys ovat ehdottomia prioriteetteja.

Kuumatyöstöön tarkoitetut seosteräkset

Sovelluksissa, joissa työkalujen on toimittava merkittävästi kohonneissa lämpötiloissa, jotka usein ylittävät jopa 600 °C, tarvitaan erityisiä seostettuja työkaluteräksiä, jotka on suunniteltu kestämään tällaisia äärimmäisiä olosuhteisita. Kuumatyöstöteräkset on suunniteltu säilyttämään korkea kovuus, kulutuskestävyys sekä rakenteellinen ja mittatarkkuus voimakkaasta kuumenemisesta ja syklisistä lämpötilan muutoksista huolimatta.

Niiden sopivuuden ratkaiseva tekijä on niiden kyky säilyttää mekaaniset ominaisuutensa korkeissa lämpötiloissa. Toisin kuin hiiliteräkset, jotka menettävät merkittävän osan kovuudestaan 200 °C:ssa, kuumatyöstöteräkset on säilytettävä jäykkyytensä ja muodonmuutoksen kestävyytensä myös paljon vaativammissa lämpöolosuhteissa. Siksi niitä käytetään muun muassa taontamuottien, metallivalumuottien, lävistimien ja lämpökäsittelytyökalujen valmistuksessa.

Nämä ominaisuudet voidaan saavuttaa käyttämällä asianmukaisesti valittuja seosaineita, kuten kromia, molybdeeniä, volframia ja vanadiinia. Ne parantavat karkenevuutta, muodostavat stabiileja karbideja ja estävät materiaalin pehmenemistä pitkäaikaisessa kuumakuormituksessa. Tätä vaikutusta kutsutaan toissijaiseksi kovuudeksi, ja se on erityisen toivottavaa tässä teräsryhmässä.

Yhtä tärkeää on lämmönkestävyys, eli materiaalin kyky kestää lämmityksen ja jäähdytyksen aiheuttamia syklisiä lämpörasituksia. Kuumatyösteteräkset eivät saa muodostua lämpöhalkeamia, jotka voivat johtaa työkalun nopeaan kulumiseen. Siksi niiden rakenteella ja tarkasti kontrolloidulla lämpökäsittelyprosessilla, joka varmistaa tasaisen ja vakaan mikrorakenteen koko työkalun poikkileikkauksessa, on niin suuri merkitys.

Näiden ominaisuuksien ansiosta kuumatyösteteräkset ovat korvaamattomia sovelluksissa, joissa perinteiset materiaalit eivät toimi. Niiden käyttö näkyy suoraan teollisten prosessien kestävyydessä, luotettavuudessa ja turvallisuudessa, joissa työkalut toimivat äärimmäisissä lämpö- ja mekaanisissa kuormituksissa.

Pikateräkset

Pikateräkset ovat ainutlaatuisessa asemassa työkaluterästen joukossa, koska ne ovat materiaaleja, jotka on erityisesti suunniteltu käytettäväksi erittäin vaativissa metallin leikkausolosuhteissa – sekä suurilla nopeuksilla että voimakkaassa kuumuudessa. Niiden ainutlaatuinen ominaisuuksien yhdistelmä tekee niistä laajalti käytettyjä leikkaustyökalujen, kuten porien, jyrsimien, kierteiden ja sorvaustyökalujen, valmistuksessa.

Nämä teräkset erottuvat ensisijaisesti kyvystään säilyttää korkea kovuus jopa 500–600 °C:n lämpötiloissa, mikä tekee niistä ihanteellisia nopeaan koneistukseen. Tämä ominaisuus, joka tunnetaan nimellä punakuuma kovuus, mahdollistaa leikkausprosessin tehokkuuden merkittävän parantamisen työkalun leikkuureunan laadun kärsimättä. Tärkeää on, että jopa tällaisissa äärimmäisissä työolosuhteissa pikateräkset säilyttävät mekaaniset ominaisuutensa ja osoittavat erinomaista kulutuskestävyyttä ja plastista muodonmuutosta.

Näiden materiaalien korkea tehokkuus johtuu niiden rikkaasta kemiallisesta koostumuksesta, jossa hiilen lisäksi hallitsevat suuret määrät volframia, molybdeenia, vanadiinia, kromia ja joskus kobolttia. Näiden alkuaineiden läsnäolo mahdollistaa superkovien karbidien ja monimutkaisten faasirakenteiden muodostumisen, jotka vastaavat poikkeuksellisesta kulutuskestävyydestä ja kovuuden säilyvyydestä korkeissa lämpötiloissa. Tämän koostumuksen tuloksena on myös korkea karkaistavuus ja rakenteellinen vakaus, jopa suurissa työkalun poikkileikkauksissa.

Nopeiden terästen ominaisuuksia voidaan muokata edelleen tarkkojen lämpökäsittelyprosessien avulla, mukaan lukien monivaiheinen karkaisu ja karkaisu, jotka mahdollistavat optimaalisen jännityksen jakautumisen ja mikrorakenteen stabiloinnin. Tämän seurauksena näistä teräksistä valmistetut työkalut ovat paitsi erittäin kestäviä myös erittäin luotettavia vaativissa tuotanto-olosuhteissa.

Pikateräkset ovat edelleen korvaamattomia monilla teollisuudenaloilla, erityisesti silloin, kun työkalujen suorituskyky, tarkkuus ja kestävyys vaikuttavat suoraan koko valmistusprosessin laatuun ja tehokkuuteen.

Muut työkalumateriaalit

Vaikka työkaluteräkset muodostavat valtaosan työkalumateriaaleista, on olemassa myös muita materiaaliryhmiä, jotka erityisominaisuuksiensa ansiosta ovat avainasemassa vaativimmissa teknologisissa sovelluksissa. Niistä sintratut karbidit, työkalukeramiikka ja superkovat materiaalit, kuten boorinitridi ja synteettinen timantti, ovat erityisen tärkeitä.

Sintratut karbidit, jotka tunnetaan myös nimellä sementoidut karbidit, ja ovat materiaaleja, jotka muodostuvat yhdistämällä kovat hiukkaset, useimmiten volframikarbidi, metalliseen sideaineeseen, useimmiten kobolttiin. Tämä yhdistelmä tuottaa materiaalin, jolla on poikkeuksellinen kovuus, kulutuskestävyys ja kyky toimia äärimmäisissä lämpötiloissa, joita mikään teräs ei kestäisi. Sintrattuja karbideja käytetään yleisesti leikkaustyökaluissa, erityisesti silloin, kun on tarpeen säilyttää terävä leikkuureuna suurilla nopeuksilla pitkään.

Toinen tärkeä ryhmä ovat työkalukeramiikat, jotka perustuvat oksideihin, nitrideihin tai epämetallisiin karbideihin. Vaikka ne ovat hauraampia kuin teräkset ja karbidit, niiden erittäin korkea kovuus ja korkeiden lämpötilojen kestävyys tekevät niistä ihanteellisia kovien materiaalien tarkkaan työstöön, erityisesti autoteollisuudessa ja ilmailuteollisuudessa.

Edistyneimmissä teollisissa sovelluksissa käytetään myös superkovia materiaaleja, kuten kuutiomainen boorinitridi (CBN) ja monikiteinen timantti (PCD). CBN on ihanteellinen kovettuneiden terästen työstämiseen, sillä se tarjoaa vertaansa vailla olevan kulutuskestävyyden ja lämpöstabiilisuuden. Sen sijaan timantti, vaikka se onkin rajoitettu ei-rautametalleihin, tarjoaa tekniikan alalla tunnetun korkeimman kovuuden. Näistä materiaaleista valmistettuja työkaluja käytetään sovelluksissa, joissa kestävyyden, tarkkuuden ja suorituskyvyn vaatimukset ovat erittäin korkeat.

Tällaisten erikoismateriaalien käyttö vaatii kuitenkin paitsi edistynyttä tuotantoteknologiaa myös sopivia työolosuhteita, kuten tarkan geometrian, leikkausparametrien hallinnan ja vakaat kiinnitysjärjestelmät. Niiden käyttöönotto nostaa kustannuksia, mutta tuo samalla merkittäviä etuja lyhyempien tuotantoaikojen, paremman laadun ja pidemmän työkalujen käyttöiän muodossa.

Tällä tavoin moderni työkaluteknologia ulottuu perinteisen teräksen ulkopuolelle ja siirtyy kehittyneiden teknisten materiaalien alueelle, joiden ominaisuudet on räätälöity tarkasti tiettyihin teknologisiin haasteisiin.

Työkaluteräkset ja -seokset – yhteenveto

Oikean työkalumateriaalin valinta ei ole pelkästään tekninen kysymys, vaan strateginen päätös, joka vaikuttaa tuotantoprosessin tehokkuuteen, laatuun, kestävyyteen ja taloudellisuuteen, olipa kyseessä sitten yksinkertainen leikkaus, kehittynyt muovin työstäminen tai tarkat mittaukset.

Tämä valinta edellyttää syvällistä tuntemusta yksittäisten terästen ja muiden työkalumateriaalien fysikaalisista, mekaanisista ja lämpöominaisuuksista. Hiiliteräkset ovat edullisia, mutta eivät sovellu käyttökohteisiin, joissa työkalu altistuu voimakkaalle kuumenemiselle. Seosteräkset puolestaan mahdollistavat kestävien, vastustuskykyisten työkalujen suunnittelun, jotka toimivat vaativissa olosuhteissa, olipa kyseessä kylmä- tai kuumatyöstö. Pikateräkset, joiden kovuus on poikkeuksellinen korkeissa lämpötiloissa, ovat mullistaneet koneellisen leikkauksen, ja materiaalit kuten sintratut karbidit ja CBN ovat avanneet oven vertaansa vailla olevaan kestävyyteen ja tarkkuuteen vaativimmissakin teollisissa sovelluksissa.

Modernissa materiaalitekniikassa optimointi on tärkeintä. Työkalun materiaali on valittava paitsi sen lujuuden myös sen mittatarkkuuden, työstettävyyden, kulutuskestävyyden, kustannusten ja käyttöolosuhteisiin sopivuuden perusteella. Tässä yhteydessä materiaalien ominaisuuksien tuntemus ei ole lisäominaisuus, se on insinöörin perustyökalu.