Magnesium ja sen seokset

Sisällysluettelo

Magnesium on hopeanharmaa metalli, ja tekniikan kannalta tärkeintä on, että sen tiheys on pienin kaikista tekniikassa yleisesti käytetyistä metalleista, noin 1,71 g/cm³. Tästä syystä magnesiumseoksia kutsutaan ultrakevyiksi seoksiksi, koska niiden avulla voidaan rakentaa erittäin kevyitä rakenteita. Samalla magnesiumilla ei ole allotrooppisia muotoja, joten se ei tarjoa yhtä paljon rakenteellisia muutoksia kuin rauta; sen ominaisuudet määräytyvät pääasiassa seoksen koostumuksen, valun/käsittelyn tilan ja mahdollisen lämpökäsittelyn perusteella.

Puhtaalla magnesiumilla on merkittäviä mekaanisia rajoituksia. Valetussa tilassa sen ominaisuudet ovat suhteellisen heikot: Rm noin 80–120 MPa, Re noin 20 MPa, A5 noin 4–6 % ja kovuus noin 30 HB. Tämä tarkoittaa, että rakenteellisena materiaalina se on liian heikko eikäi riittävän sitkeä kilpaillakseen tyypillisten alumiiniseosten tai terästen kanssa. Lisäksi magnesium on huoneenlämmössä hauras ja sitä voidaan muovata plastisesti vain noin 220 °C:n yläpuolella, mikä vaikuttaa sekä valmistustekniikan valintaan että kustannuksiin. Käytännössä nämä on syyt siihen, miksi magnesiumseokset ovat tärkeämpiä kuin puhdtaat metallit.

Kemiallinen aktiivisuus, korroosio ja turvallisuus

Magnesium on kemiallisesti erittäin aktiivinen metalli, jolla on suoria toiminnallisia vaikutuksia. Se liukenee helposti moniin epäorgaanisiin happoihin, mutta käyttäytyy neutraalimmin emäksissä. Ilmaan altistuessaan se peittyy ohuella oksidikerroksella, joka heikentää sen ulkonäköä, mutta samalla voi toimia suojakerroksena, edellyttäen että ilmassa ei ole kloorisuoloja. Kloridien läsnä ollessa (esim. meren lähellä) muodostuu liukoisia magnesiumklorideja, jotka eivät muodosta tiivistä estettä ja paljastavat jatkuvasti uutta metallia, jolloin korroosio pääsee helposti tunkeutumaan syvälle metalliin. Tämä on yksi syy, miksi magnesiumseoksen valinta ja mahdollinen pinnan suojaus on kriittistä ”suolaisissa” ympäristöissä.

Toinen tärkeä seikka on magnesiumin reaktio veden kanssa korkeissa lämpötiloissa. Magnesiumin läsnä ollessa noin 100 °C:seen kuumennettu vesi voi hajota, aiheuttaen hapettumisen, ja korkeammissa lämpötiloissa prosessi voi olla väkivaltainen, koska vapautuva vety voi palaa räjähdysmäisesti. Tästä syystä materiaalissa todetaan selvästi, että palavan magnesiumin sammuttaminen vedellä on kielletty.

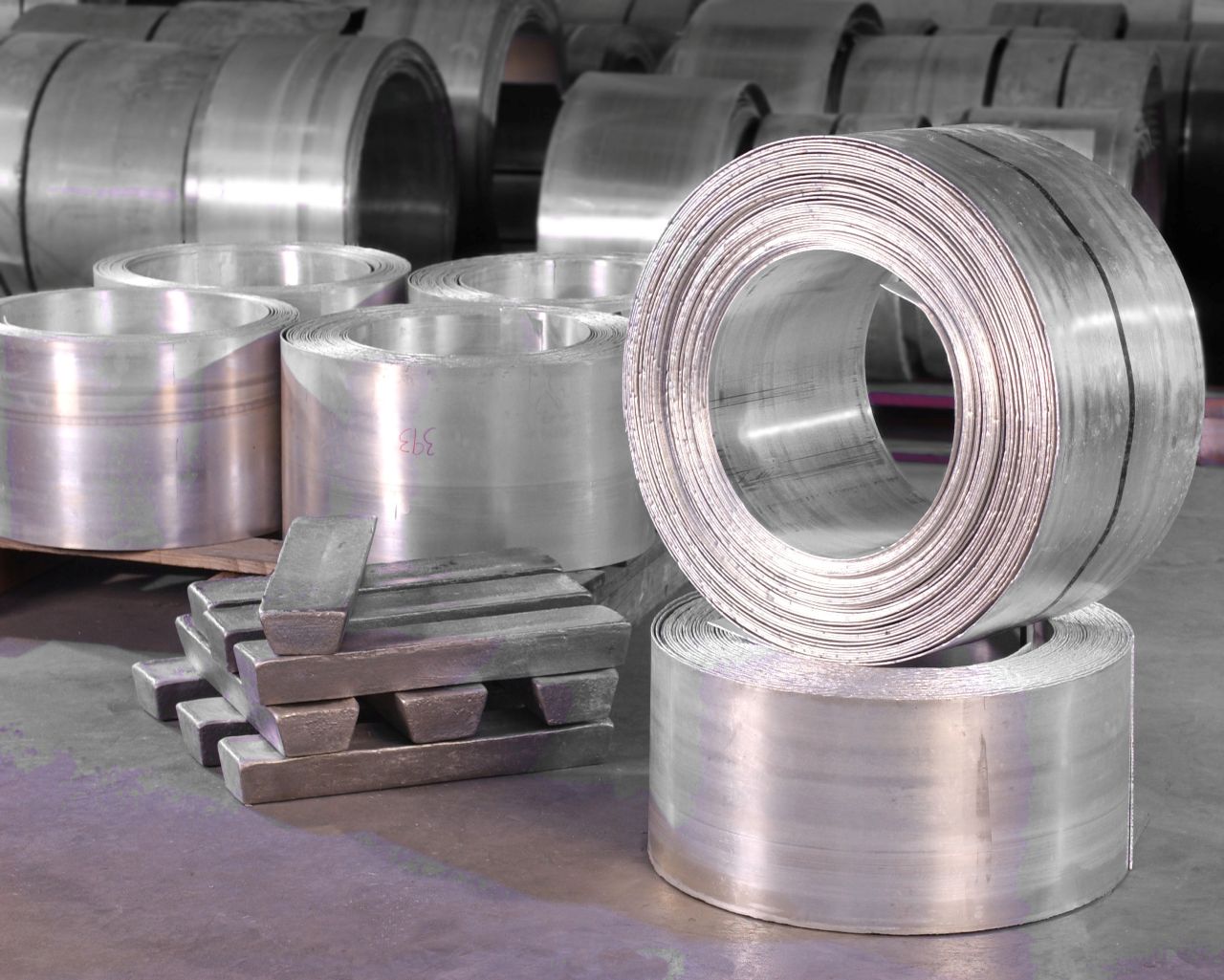

Magnesiumin syttyvyys riippuu suuresti sen muodosta. Suuret elementit, valmiit tuotteet, romu tai levyt ovat käytännössä syttymättömiä normaaleissa olosuhteissa, ja niiden syttymiseksi ne on ensin sulatettava osittain. Magnesium sahanpurun, lastujen, nauhojen tai jauheen muodossa voi kuitenkin syttyä helposti, koska pienet hiukkaset kuumenevat ja sulavat nopeasti. Syttyessään lastut voivat palaa, kunnes materiaali on kokonaan kulunut, ja kosteus voi kiihdyttää palamisen räjähdysherkkyyttä. Tämä seikka ei ole ”mielenkiintoinen yksityiskohta”, vaan käytännön turvallisuusvaatimus tuotantojätteen koneistuksessa ja varastoinnissa.

Puhtaan magnesiumin sovellukset ja seostamisen merkitys

Puhtaan magnesiumin käyttö on rajoitettua, mutta ei ole olematonta. Sen korkean palamislämmön ja kirkkaan liekin ansiosta sitä käytetään joskus keinovalon tuotannossa, sytytys- ja räjähdysaineissa, lämpöteknisessä pelkistyksessä sekä hapettumisen estäjänä monien metallien metallurgiassa. Samalla magnesiumilla on suuri teollinen merkitys seosten matriisina, koska vain seosaineet mahdollistavat rakentamisessa hyödyllisten mekaanisten ominaisuuksien ja korroosionkestävyyden saavuttamisen.

Aineistossa ilmoitetaan myös metallurgisen magnesiumin laatuluokat standardin mukaisesti (esim. Mg 99,95 ja Mg 99,9) sekä niiden tyypilliset käyttötarkoitukset, mikä osoittaa, että magnesiumin puhtaus valitaan sen mukaan, käytetäänkö sitä kemiallisissa sovelluksissa ja erikoismetalliseoksissa vai tavallisten magnesiummetalliseosten tuotannossa. Käytännössä se on seostaminen, joka ”siirtää” magnesiumin erikoissovelluksista klassisiin rakennesovelluksiin, joissa paino on keskeinen parametri.

Tärkeimmät magnesiumseosjärjestelmät

Magnesiumseoksissa on kolme olennaisen tärkeää lisäainetta: alumiini, sinkki ja mangaani. Alumiini parantaa merkittävästi magnesiumseosten mekaanisia ominaisuuksia. Materiaalin korkein lujuus saavutetaan seoksella, jonka alumiinipitoisuus on noin 5 %, ja suurin venymä seoksella, jonka alumiinipitoisuus on noin 6 %. Sinkki toimii samalla tavalla kuin alumiini, ja parhaat ominaisuudet saavutetaan seoksella, jonka pitoisuus on noin 5 % Zn. Nämä arvot ovat tärkeitä, koska ne viittaavat siihen, että lisäaineella on tietty ”optimaalinen” pitoisuus, jonka ylittyessä suhteellisia etuja ei enää saavuteta.

Mangaanilla on erityinen rooli magnesiumseoksissa, koska se parantaa mekaanisia ominaisuuksia ja lisää korroosionkestävyyttä. Käytännössä tämä tarkoittaa, että mangaani on joskus ”strateginen” lisäaine seoksille, joita käytetään vaikeissa olosuhteissa tai tilanteissa, joissa pinnan suoja on rajallinen. Mg–Al–Zn-yhdistelmä (usein Mn:n kanssa) muodostaa tärkeimmän magnesiumseosten ryhmän, joka tunnetaan nimellä elektronit ja jota käytetään laajalti tilanteissa, joissa painon minimointi on tärkeää.

Näiden lisäaineiden tärkeä ominaisuus on, että niiden liukoisuus magnesiumiin vähenee lämpötilan laskiessa, mikä mahdollistaa saostuskarkaisun (dispersion). Tämä ominaisuus on magnesiumin seosten lämpökäsittelyn perusta, vaikka, kuten materiaali korostaa, lämpökäsittelyn vaikutukset ovat yleensä vähemmän näyttäviä kuin alumiiniseoksissa, joten koostumuksen ja valmistustekniikan valinta on usein tärkeämpää kuin pelkkä lämpökäsittely.

Magnesiumseosten lämpökäsittely

Koska magnesiumissa seosaineiden liukoisuus vähenee lämpötilan laskiessa, voidaan käyttää klassista dispersiokarkaisumenetelmää: ensin luodaan ylikyllästetty tila ja sitten käynnistetään hallittu saostuminen vanhentamisen aikana. Materiaali kuvaa tätä prosessia suoraan: seos hehkutetaan noin 345 –420 °C:ssa 16–20 tuntia, jäähdytetään ilmassa ylikyllästyneeksi seosaineilla ja vanhennetaan 150–200 °C:ssa noin 12 tuntia, mikä lisää lujuusominaisuuksia ja vähentää hieman venymää.

On kuitenkin syytä ymmärtää tämän kuvauksen käytännön merkitys. Ensinnäkin pitkä hehkutusaika viittaa siihen, että on tärkeää tasata koostumus ja valmistella matriisi seuraavaa saostumista varten sen sijaan, että sitä vain kuumennettaisiin. Toiseksi vanhentamista hallitaan: kyse ei ole kovuuden maksimoimisesta, vaan ominaisuuksien hallitusta kompromissista. Kolmanneksi materiaali osoittaa selvästi, että vaikka käsittely toimii, se ei paranna ominaisuuksia yhtä paljon kuin alumiiniseoksissa. Siksi se on magnesiumseoksissa vähemmän merkittävä ja sitä käytetään usein valikoivasti, erityisesti silloin kun halutaan lisätä lujuutta säilyttäen alhainen paino.

Hyvä esimerkki lämpökäsittelyn vaikutuksesta on MgAl10ZnMn-seos, jonka materiaalin ominaisuudet vaihtelevat eri tiloissa. Raakana se saavuttaa noin Rm 150 MPa, A5 noin 1 %, ja HB noin 50. Homogenisoinnin jälkeen noin Rm 210 MPa, A5 noin 3 %, ja HB noin 60. Dispersiokarkaisun jälkeen Rm ≈ 210 MPa, A5 ≈ 1 %, ja HB ≈ 65. Nämä luvut osoittavat joidenkin magnesiumseosten tyypillisen piirteen: lujuutta voidaan lisätä merkittävästi raakavalutilaan verrattuna, mutta tämä tapahtuu usein plastisuuden kustannuksella, eikä kovuuden lisäys ole aina niin suuri, että se oikeuttaisi lämpökäsittelyn kaikissa sovelluksissa.

Valumetalliseokset ja taotut metalliseokset

Magnesiumseokset jaetaan, alumiiniseosten tavoin, valmistustekniikan mukaan valuseoksiin ja muovattaviin seoksiin. Molempia ryhmiä voidaan käyttää joko ilman lämpökäsittelyä tai lämpökäsittelyn jälkeen, mutta niiden ”luonnolliset” edut ovat erilaiset: valuseokset helpottavat monimutkaisten geometrioiden muodostumista, kun taas muovattavat seokset on suunniteltu saavuttamaan parempi yhdistelmä lujuutta ja plastisuutta kuumamuovauksen jälkeen.

Magnesiumseosten nimitykset perustuvat ei-rautametalliseosten merkitsemisen yleisiin periaatteisiin. Materiaalissa annetaan esimerkki, että seos, joka on merkitty MgAl3ZnMn, sisältää magnesiumin lisäksi noin 3 % alumiinia, noin 1 % sinkkiä ja noin 0,3 % mangaania. Tämä merkintä on käytännöllinen: sen avulla voit nopeasti tunnistaa, onko kyseessä Mg–Al–Zn–Mn-perhe, eli ”elektronit”, ja millaisia ominaisuuksia ja herkkyyttä lämpökäsittelylle voit odottaa.

Magnesiumvaluseokset sisältävät tyypillisesti alumiinia, sinkkiä ja mangaania, ja materiaalin mukaan ne voidaan dispersiokovettaa, kun alumiinipitoisuus on yli 6 %. Toisaalta taotut seokset ovat yleensä monikomponenttisia seoksia, jotka sisältävät alumiinia, sinkkiä ja mangaania, mutta alumiinipitoisuus on valuseoksia alhaisempi, enintään noin 9 %. Niitä käsitellään korkeissa lämpötiloissa: puristamalla noin 250–420 °C:n lämpötilassa tai valssaamalla noin 280–350 °C:n lämpötilassa, ja, mikä tärkeää, paitsi materiaali, myös työkalut lämmitetään halkeamien riskin vähentämiseksi muodonmuutoksen aikana. Materiaalissa korostetaan myös, että näillä seoksilla on hyvä työstettävyys, mikä on tärkeää ohutseinäisten ja tarkkuuskomponenttien tuotannossa.

Plastisesti työstettävien seosten tyypilliset ominaisuusalueet ovat seuraavat: Rm noin 200–320 MPa, A5 noin 12–23 %, ja HB noin 40–55, ja nämä ominaisuudet pysyvät lähes muuttumattomina noin 100 °C:seen asti. Nämä luvut kuvaavat selvästi muovausprosessin teknologista merkitystä: verrattuna puhtaaseen magnesiumiin ja moniin valuseoksiin on mahdollista saavuttaa sekä suurempi lujuus että huomattavasti parempi muovattavuus, mikä laajentaa rakenteellisten sovellusten valikoimaa.

Magnesiumseosten sovellukset

Magnesiumseoksilla, sekä valuseoksilla että taotuilla seoksilla, on noin 17,65 kN/m³ ominaispaino, mikä käytännössä tarkoittaa, että ne ovat erittäin edullisia materiaaleja, kun rakenteen paino on kriittinen tekijä. Materiaalilla on tyypillisiä käyttöalueita: autojen, lentokoneiden ja rautatiekaluston rakentaminen, eli teollisuudenalat, joissa painon vähentäminen tarkoittaa energiansäästöä, kantamaa tai kantokykyä. Samalla on myös käytännöllisempi sovellus: mangaania sisältävä magnesiumseos, joka värjäytyy hyvin, käytetään joskus pienissä esineissä, joissa esteettisyys ja keveys ovat tärkeitä.

Magnesiumseosten valinnassa joudutaan kuitenkin aina tekemään kompromisseja. Toisaalta keveys tarjoaa valtavia rakenteellisia etuja, mutta toisaalta korroosionkestävyys (erityisesti kloridipitoisissa ympäristöissä), käyttölämpötila ja valmistusprosessin turvallisuus (erityisesti koneistuksen ja lastujen käsittelyn aikana) on otettava huolellisesti huomioon. Siksi magnesium ja sen seokset ovat käytännössä harvoin teräksen tai alumiinin suoraa korviketta, ne ovat yleensä tietoinen valinta, joka perustuu painon, teknologian ja ympäristöolosuhteiden tasapainoon.

Magnesium ja sen seokset – yhteenveto

Magnesium on ainutlaatuinen materiaali ensisijaisesti siksi, että se on tekninen metalli, jolla on alin ominaispaino, minkä vuoksi sen seokset ovat luonnollinen valinta suunnittelussa, jossa paino on keskeinen rajoite. Samalla puhtaalla magnesiumilla on huonot mekaaniset ominaisuudet ja rajoitettu plastisuus huoneenlämmössä, minkä vuoksi magnesiumseokset ovat ensisijaisen tärkeitä teollisuudelle. Tärkeimmät seosaineet, alumiini, sinkki ja mangaani, parantavat lujuutta, ja lisäksi mangaani parantaa korroosionkestävyyttä. Näiden komponenttien liukoisuuden lasku lämpötilan noustessa mahdollistaa dispersiokovettumisen ylikyllästymisen ja vanhentamisen kautta, vaikka lämpökäsittelyn vaikutus on yleensä pienempi kuin alumiiniseoksissa. Teknologisesti seokset jaetaan valettuihin ja muokattuihin, joista jälkimmäiset vaativat kuumatyöstöä (työkalujen lämmittämistä), mutta joilla voidaan saavuttaa erittäin suotuisat lujuus- ja sitkeysarvot. Ilmailu- ja avaruusteollisuudesta autoteollisuuteen ulottuvissa sovelluksissa magnesium on painon suhteen voittaja, mutta se vaatii tietoista lähestymistapaa korroosioon, prosessiturvallisuuteen ja valmistustekniikoiden valintaan.