Magnesium en zijn legeringen

Inhoudsopgave

Magnesium is een zilvergrijs metaal en heeft, wat vanuit technisch oogpunt het belangrijkst is, het laagste soortelijk gewicht van alle metalen die veel in de techniek worden gebruikt, namelijk ongeveer 17,1 kN/m³. Om deze reden worden legeringen op basis van magnesium ultralichte legeringen genoemd, omdat ze de bouw van constructies met een zeer laag gewicht mogelijk maken. Tegelijkertijd heeft magnesium geen allotrope vormen, dus het ‘biedt’ niet zoveel structurele transformaties als ijzer; de eigenschappen worden voornamelijk bepaald door de samenstelling van de legering, de staat van gieten/verwerken en eventuele warmtebehandeling.

Zuiver magnesium heeft echter duidelijke mechanische beperkingen. In gegoten toestand zijn de eigenschappen ervan relatief laag: Rm ca. 80–120 MPa, Re ca. 20 MPa, A5 ca. 4–6% en hardheid ca. 30 HB. Dit betekent dat het als constructiemateriaal ‘op zichzelf’ te zwak en niet ductiel genoeg is om te concurreren met typische aluminiumlegeringen of staalsoorten. Bovendien is magnesium bij kamertemperatuur broos en kan het alleen plastisch worden verwerkt bij temperaturen boven ongeveer 220 °C, wat zowel de keuze van de productietechnologie als de kosten beïnvloedt. In de praktijk is dit de reden waarom magnesium in de vorm van legeringen, in plaats van als puur metaal, van primair belang is.

Chemische activiteit, corrosie en veiligheid

Magnesium is een chemisch zeer actief metaal, wat directe gevolgen heeft voor het gebruik ervan. Het lost gemakkelijk op in veel anorganische zuren, maar gedraagt zich neutraler in alkaliën. Bij blootstelling aan lucht wordt het bedekt met een dunne laag oxide, waardoor het er minder mooi uitziet, maar tegelijkertijd kan deze laag als beschermlaag fungeren, mits er geen chloorzouten in de atmosfeer aanwezig zijn. In aanwezigheid van chloriden (bijvoorbeeld in de buurt van de zee) worden oplosbare magnesiumchloriden gevormd, die geen dichte barrière vormen en voortdurend vers metaal blootstellen, waardoor corrosie gemakkelijk diep in het metaal kan doordringen. Dit is een van de redenen waarom de keuze van magnesiumlegering en mogelijke oppervlaktebescherming van cruciaal belang is in ‘zoute’ omgevingen.

Een ander belangrijk punt is de reactie van magnesium met water bij hoge temperaturen. Water dat in aanwezigheid van magnesium tot ongeveer 100 °C wordt verwarmd, kan ontleden, wat leidt tot oxidatie van magnesium. Bij hogere temperaturen kan dit proces heftig verlopen, omdat de vrijkomende waterstof explosief kan verbranden. Om deze reden wordt in het materiaal duidelijk vermeld dat het blussen van brandend magnesium met water onaanvaardbaar is.

De brandbaarheid van magnesium hangt sterk af van de vorm ervan. Grote elementen, eindproducten, schroot of platen zijn onder normale omstandigheden vrijwel onbrandbaar – om ze te ontsteken, moeten ze eerst gedeeltelijk worden gesmolten. Magnesium in de vorm van zaagsel, spaanders, stroken of poeder kan echter gemakkelijk ontbranden omdat kleine deeltjes snel opwarmen en smelten; eenmaal ontbrand kunnen de spaanders branden totdat het materiaal volledig is verbrand, en vocht kan de explosieve aard van de verbranding versnellen. Dit aspect is geen ‘curiositeit’, maar een praktische veiligheidseis bij de bewerking en opslag van productieafval.

Toepassingen van zuiver magnesium en het belang van legeringen

De toepassing van zuiver magnesium is beperkt, maar niet nihil. Vanwege zijn hoge verbrandingswarmte en heldere vlam wordt het soms gebruikt bij de productie van kunstlicht, in ontstekings- en explosieve materialen, bij thermotechnische reductie en als deoxidatiemiddel in de metallurgie van veel metalen. Tegelijkertijd is magnesium van groot industrieel belang als matrix voor legeringen, omdat alleen legeringsadditieven het mogelijk maken om mechanische eigenschappen en corrosiebestendigheid te bereiken die nuttig zijn in de bouw.

Het materiaal onderscheidt ook verschillende kwaliteitsklassen van metallurgisch magnesium volgens de norm aan (bijvoorbeeld Mg 99,95 en Mg 99,9) en hun typische toepassingen, waaruit blijkt dat de zuiverheid van magnesium wordt gekozen afhankelijk van het feit of het wordt gebruikt in chemische toepassingen en speciale legeringen of in de productie van standaard magnesiumlegeringen. In de praktijk is het legeren dat magnesium ‘overbrengt’ van nichetoepassingen naar klassieke structurele toepassingen waar gewicht een belangrijke parameter is.

De belangrijkste magnesiumlegeringssystemen

Drie additieven zijn van fundamenteel belang in magnesiumlegeringen: aluminium, zink en mangaan. Aluminium verbetert de mechanische eigenschappen van magnesiumlegeringen aanzienlijk; het materiaal laat zien dat de hoogste sterkte wordt bereikt door een legering met een gehalte van ongeveer 5% Al, en de hoogste rek door een legering met een gehalte van ongeveer 6% Al. Zink werkt op dezelfde manier als aluminium, en de beste eigenschappen worden vertoond door een legering met een gehalte van ongeveer 5% Zn. Deze waarden zijn belangrijk omdat ze suggereren dat er een bepaald ‘optimaal’ niveau van additief is, waarboven geen proportionele voordelen meer worden bereikt.

Mangaan speelt een speciale rol in magnesiumlegeringen omdat het niet alleen de mechanische eigenschappen verbetert, maar ook de corrosiebestendigheid verhoogt. In de praktijk betekent dit dat mangaan soms een ‘strategisch’ additief is voor legeringen die worden gebruikt in moeilijkere omgevingen of in omstandigheden waar de oppervlaktebescherming beperkt is. Het is de Mg-Al-Zn-combinatie (vaak met Mn) die de belangrijkste familie van magnesiumlegeringen vormt, bekend als Elektron-legeringen, die veel worden gebruikt wanneer gewichtsminimalisatie belangrijk is.

Een belangrijk kenmerk van deze additieven is dat hun oplosbaarheid in magnesium afneemt bij dalende temperatuur, wat de weg vrijmaakt voor precipitatie (dispersie)harding. Deze eigenschap vormt de basis voor de warmtebehandeling van magnesiumlegeringen, hoewel, zoals het materiaal benadrukt, de effecten van warmtebehandeling meestal minder spectaculair zijn dan bij aluminiumlegeringen, zodat de keuze van de samenstelling en de productietechnologie vaak belangrijker is dan warmtebehandeling ‘omwille van de warmtebehandeling’.

Warmtebehandeling van magnesiumlegeringen

Aangezien de oplosbaarheid van legeringsadditieven in magnesium afneemt bij dalende temperatuur, kan het klassieke dispersiehardingsschema worden gebruikt: eerst wordt een oververzadigde toestand gecreëerd en vervolgens wordt tijdens het verouderen een gecontroleerde precipitatie geïnduceerd. Het materiaal beschrijft dit proces direct: de legering wordt gegloeid bij een temperatuur van ongeveer 345 –420 °C gedurende 16–20 uur, vervolgens wordt het in de lucht afgekoeld om oververzadiging met legeringselementen te bereiken, gevolgd door veroudering bij 150–200 °C gedurende ongeveer 12 uur, waardoor de sterkte-eigenschappen toenemen met een lichte afname van de rek.

Het is echter de moeite waard om de praktische betekenis van deze beschrijving te begrijpen. Ten eerste suggereert de lange gloeitijd dat het cruciaal is om de samenstelling gelijk te maken en de matrix voor te bereiden op latere precipitatie, in plaats van deze alleen maar ‘op te warmen’. Ten tweede wordt de veroudering gecontroleerd: het gaat niet om het maximaliseren van de hardheid, maar om het bereiken van een stabiel compromis tussen de eigenschappen. Ten derde geeft het materiaal duidelijk aan dat deze behandeling weliswaar werkt, maar niet zoveel verbetering in de eigenschappen oplevert als bij aluminiumlegeringen. Daarom is deze behandeling minder belangrijk bij magnesiumlegeringen en wordt deze vaak selectief toegepast, voornamelijk wanneer het belangrijk is om een extra marge aan sterkte te ‘persen’ met behoud van een laag gewicht.

Een goed voorbeeld van het effect van warmtebehandeling is de MgAl10ZnMn-legering, waarvoor het materiaal eigenschappen in verschillende toestanden specificeert. In ruwe toestand bereikt het ongeveer Rm 150 MPa, A5 ongeveer 1%, en HB ongeveer 50. Na homogenisatie ongeveer Rm 210 MPa, A5 ongeveer 3%, en HB ongeveer 60. Na dispersieharding ongeveer Rm 210 MPa, A5 van ongeveer 1%, en HB van ongeveer 65. Deze reeks cijfers toont een typisch kenmerk van sommige magnesiumlegeringen: het is mogelijk om de sterkte aanzienlijk te verhogen in vergelijking met de ruwe toestand, maar dit gaat vaak ten koste van de plasticiteit, en de ‘winst’ in hardheid is niet altijd zo groot dat een warmtebehandeling in elke toepassing gerechtvaardigd is.

Gietlegeringen en smeedlegeringen

Magnesiumlegeringen worden – net als aluminiumlegeringen – op basis van de productietechnologie onderverdeeld in gietlegeringen en smeedlegeringen. Beide groepen kunnen zonder of na warmtebehandeling worden gebruikt, maar hun ‘natuurlijke’ voordelen zijn verschillend: gietlegeringen vergemakkelijken de vorming van complexe geometrieën, terwijl smeedlegeringen zijn ontworpen om een betere combinatie van sterkte en plasticiteit te bereiken na warme vervorming.

De aanduiding van magnesiumlegeringen is gebaseerd op de algemene principes voor het markeren van non-ferrometaallegeringen. Het materiaal geeft een voorbeeld dat een legering gemarkeerd met MgAl3ZnMn naast magnesium ongeveer 3% aluminium, ongeveer 1% zink en ongeveer 0,3% mangaan bevat. Deze notatie is praktisch: hiermee kunt u snel herkennen of u te maken hebt met de Mg–Al–Zn–Mn-familie, d.w.z. Elektron-legeringen, en welk niveau van eigenschappen en gevoeligheid voor warmtebehandeling u kunt verwachten.

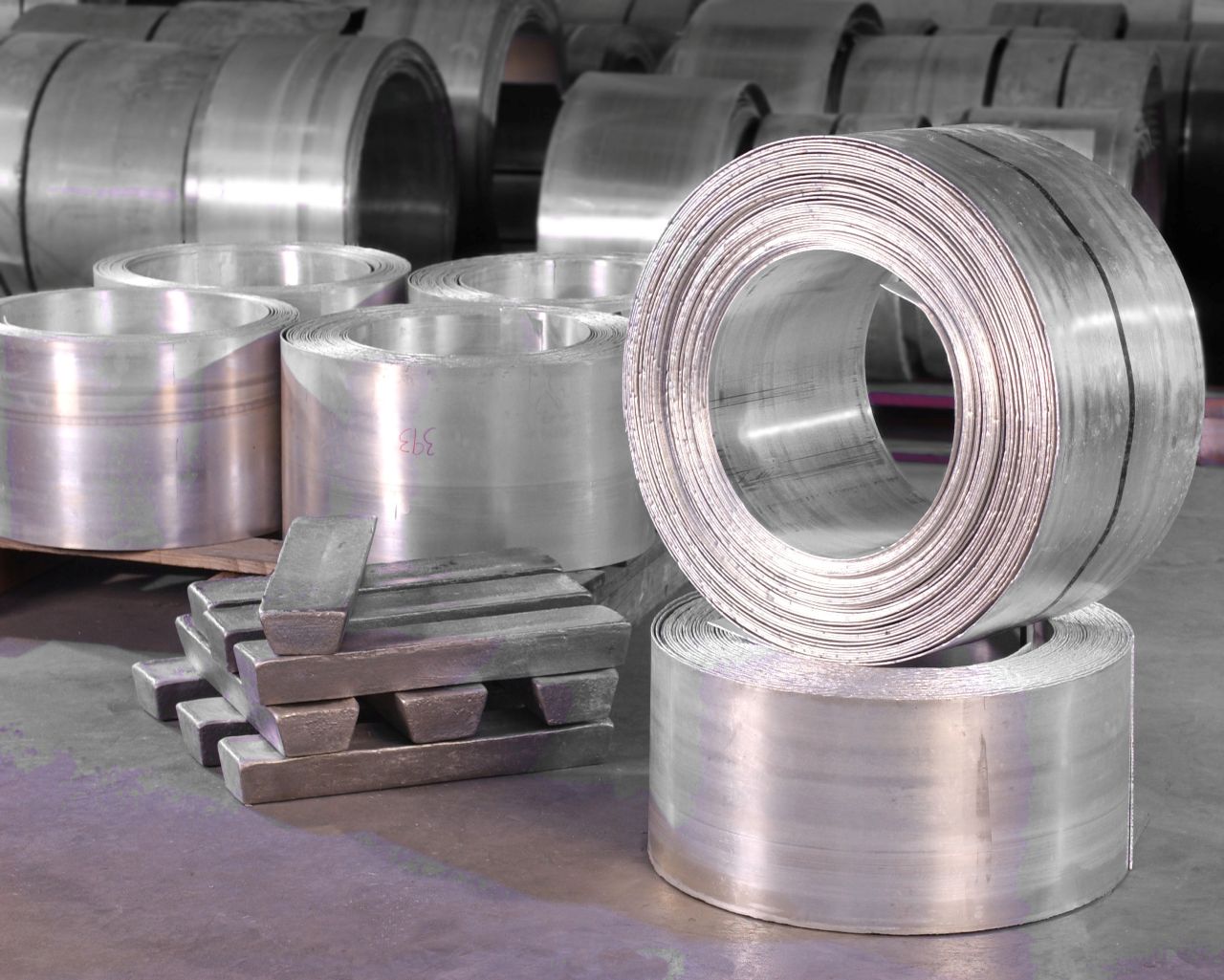

Magnesiumgietlegeringen bevatten doorgaans aluminium, zink en mangaan, en het materiaal geeft aan dat ze met een gehalte van meer dan 6% Al dispersiegehard kunnen worden. Aan de andere kant zijn smeedlegeringen meestal meercomponentenlegeringen met Al, Zn en Mn, met een lager aluminiumgehalte dan gietlegeringen, tot maximaal ongeveer 9%. Ze worden verwerkt bij verhoogde temperaturen: persen in het bereik van ongeveer 250–420 °C of walsen in het bereik van ongeveer 280–350 °C, en, belangrijker nog, niet alleen het materiaal maar ook de gereedschappen worden verwarmd om het risico op scheuren tijdens vervorming te verminderen. Het materiaal wijst er ook op dat deze legeringen een goede bewerkbaarheid hebben, wat belangrijk is bij de productie van dunwandige en precisieonderdelen.

Voor plastisch verwerkbare legeringen worden typische eigenschappen gegeven: Rm ongeveer 200–320 MPa, A5 ongeveer 12–23%, en HB ongeveer 40–55, waarbij deze eigenschappen vrijwel onveranderd blijven tot ongeveer 100 °C. Deze reeks cijfers illustreert duidelijk het technologische belang van plastisch bewerken: in vergelijking met zuiver magnesium en veel gietlegeringen is het mogelijk om zowel een hogere sterkte als een aanzienlijk betere plasticiteit te bereiken, wat het scala aan structurele toepassingen verbreedt.

Toepassingen van magnesiumlegeringen

Magnesiumlegeringen, zowel gegoten als gesmeed, hebben een soortelijk gewicht van ongeveer 17,65 kN/m³, wat in de praktijk betekent dat ze uiterst voordelige materialen zijn wanneer het gewicht van de constructie van cruciaal belang is. Het materiaal heeft typische toepassingsgebieden: de constructie van auto’s, vliegtuigen en rollend materieel, d.w.z. industrieën waar gewichtsvermindering zich vertaalt in energiebesparing, bereik of laadvermogen. Tegelijkertijd is er ook een meer ‘utilitaire’ toepassing: magnesiumlegering met mangaan, dat goed kleurt, wordt soms gebruikt voor kleine voorwerpen waar esthetiek en een laag gewicht belangrijk zijn.

Bij de keuze van magnesiumlegeringen moet echter altijd een compromis worden gesloten. Enerzijds biedt een laag gewicht enorme structurele voordelen, maar anderzijds moeten corrosiebestendigheid (vooral in chloridehoudende omgevingen), bedrijfstemperatuur en veiligheid van het productieproces (vooral tijdens verspaning en spaanafvoer) zorgvuldig worden beheerd. Daarom zijn magnesium en zijn legeringen in de praktijk zelden een één-op-één ‘vervanger’ voor staal of aluminium – ze zijn meestal een bewuste keuze, gerechtvaardigd door een evenwicht tussen gewicht, technologie en omgevingsomstandigheden.

Magnesium en zijn legeringen – samenvatting

Magnesium is een uniek materiaal, voornamelijk omdat het als technisch metaal het laagste soortelijk gewicht heeft, waardoor legeringen ervan een logische keuze zijn in ontwerpen waar gewicht een belangrijke beperkende factor is. Tegelijkertijd heeft zuiver magnesium slechte mechanische eigenschappen en een beperkte plasticiteit bij kamertemperatuur, waardoor magnesiumlegeringen van primair industrieel belang zijn. De belangrijkste legeringsadditieven – aluminium, zink en mangaan – verhogen de sterkte, en mangaan verbetert bovendien de corrosiebestendigheid; de afname van de oplosbaarheid van deze componenten bij temperatuur maakt dispersieharding mogelijk door oververzadiging en veroudering, hoewel het effect meestal minder is dan bij aluminiumlegeringen. Technologisch worden legeringen onderverdeeld in giet- en smeedlegeringen, waarbij de laatste warm bewerkt moeten worden (met gereedschapsverwarming), maar zeer gunstige niveaus van sterkte en ductiliteit kunnen bereiken. In toepassingen variërend van lucht- en ruimtevaart tot automobielindustrie wint magnesium op het gebied van ‘gewicht’, maar vereist een bewuste aanpak van corrosie, procesveiligheid en de keuze van productietechnologieën.