Metallien lämpökäsittely

Sisällysluettelo

Hallittu materiaalin muokkaus

Materiaalitekniikan alalla ei ole ratkaisevaa anoastaan se, mitä metallia komponentin valmistuksessa käytetään, vaan myös se, miten metallin sisäisen rakenne on muokattu. Yksi tärkeimmistä työkaluista tässä muunnoksessa on lämpökäsittely, joka on joukko teknologisia prosesseja, joissa metalleja tai niiden seoksia kuumennetaan ja jäähdytetään hallitusti niiden mekaanisten, fysikaalisten ja joskus myös kemiallisten ominaisuuksien muuttamiseksi.

Lämpökäsittelyn on ainutlaatuista siksi, että se ei muuta metallin muotoa tai kemiallista koostumusta. Sen sijaan se vaikuttaa suoraan materiaalin sisäiseen rakenteeseen – atomien järjestykseen, faasien esiintymiseen ja luonteeseen sekä kidevirheisiin. Käytännössä tämä tarkoittaa, että kovuutta voidaan lisätä, kulutuskestävyyttä parantaa ja iskunkestävyyttä tehostaa, jolloin materiaaliin saadaan ominaisuuksia, joita ei voida saavuttaa kemiallisella tai mekaanisella käsittelyllä.

Lämpökäsittelyprosessit eivät kuitenkaan ole sattumanvaraisia. Niiden tehokkuus riippuu lämpötilan tarkasta säätelystä, tietyssä lämpötila-alueessa vietetystä ajasta ja jäähtymisnopeudesta. Materiaalissa näiden vaiheiden aikana tapahtuvat muutokset liittyvät läheisesti faasimuutoksiin ja uudelleenkiteytymiseen, jotka määräävät uuden, halutun rakenteen. Lisäksi lämpökäsittely valmistelee materiaalin usein seuraavia prosesseja, kuten karkaisua, hiilettämistä, sintrausta tai hitsausta, ja sillä on keskeinen merkitys valmiin tuotteen kestävyydessä ja luotettavuudessa.

Lämpökäsittelyn periaatteiden ymmärtäminen mahdollistaa materiaalien suunnittelun paitsi koostumuksen myös sisäisen rakenteen osalta. Lämpökäsittelyn ansiosta teräs voi olla sekä taipuisaa että jäykkää, kulutusta kestävää tai iskunkestävää riippuen siitä, miten se on altistettu lämmölle ja ajalla.

Lämpökäsittelyn vaiheet

Lämpökäsittely on prosessi, joka saattaa vaikuttaa yksinkertaiselta, mutta perustuu tarkasti suunniteltuun vaiheiden sarjaan, joista jokainen vaikuttaa käsiteltävän materiaalin lopullisiin rakenteellisiin ja toiminnallisiin ominaisuuksiin. Halutun teknologisen tavoitteen saavuttamiseksi on välttämätöntä ymmärtää, miten ja miksi kukin näistä vaiheista johtaa metallin ominaisuuksien muutokseen.

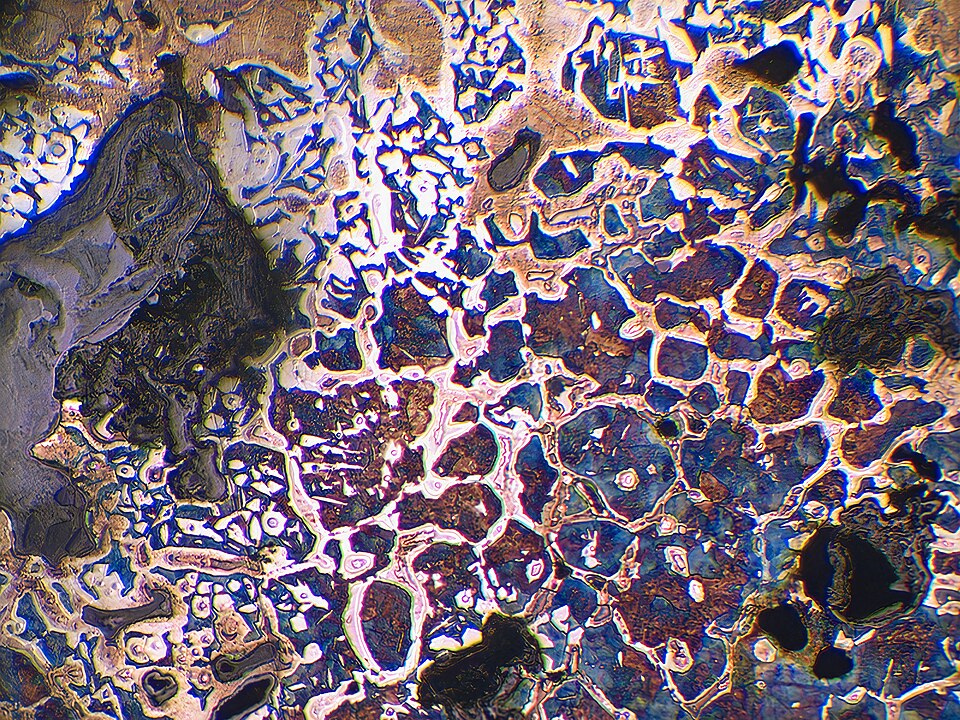

Ensimmäinen ja välttämätön vaihe on materiaalin kuumentaminen tarkkaan määriteltyyn lämpötilaan. Kyse ei ole vain lämpöenergian syöttämisestä – lämpötila määrittää, tapahtuuko kiteisessä rakenteessa faasimuutoksia ja millaisia. Teräksen tapauksessa tämä voi tarkoittaa ferriitin muuttumista austeniitiksi, karbidien liukenemisprosessin alkamista tai diffuusion aktivoitumista. On tärkeää paitsi saavuttaa haluttu lämpötila, myös se, miten siihen päästään – liian nopea kuumentaminen voi aiheuttaa lämpöjännityksiä, halkeamia tai rakenteellisia epähomogeenisuuksia.

Kun oikea lämpötila on saavutettu, tapahtuu hehkutus, eli materiaali lämpötilan ylläpito tietyn ajan. Tässä vaiheessa saavutetaan faasitasapaino ja sisäiset muutokset saavat loppuun. Karkaisuaika on säädettävä materiaalin tyypin, elementin paksuuden ja koneistuksen tarkoituksen mukaan. Liian lyhyt aika voi johtaa epätäydellisiin muutoksiin, kun taas liian pitkä aika voi johtaa ei-toivottuun rakeiden kasvuun tai rakenteen heikkenemiseen.

Viimeinen ja yksi ratkaisevimmista vaiheista on jäähdytys. Sen nopeus ja kulku määräävät materiaalin rakenteen sen jälkeen, kun se on poistunut korkean lämpötilan alueelta. Hidas jäähdytys voi johtaa perliitin tai ferriitin muodostumiseen, kun taas nopea jäähdytys voi johtaa metallin kovettumiseen ja martensiittisen rakenteen muodostumiseen. Tässä mielessä jäähdytys ei ole vain prosessin loppu, vaan sen huipentuma, joka määrää seoksen lopulliset ominaisuudet.

Kaikki nämä vaiheet – kuumennus, hehkutus ja jäähdytys – on käsiteltävä kokonaisuutena, joka on tarkasti sovitettu tuotteen materiaaliin ja toiminnallisiin vaatimuksiin. Niiden keskinäiset suhteet tekevät lämpökäsittelystä paitsi taidetta, myös ennen kaikkea metallin hallitun sisäisen muutoksen tiedettä.

Kuumennuksen merkitys ja sen parametrit

Vaikka lämpökäsittelyprosessi näyttää alkavan materiaalin lämpötilan noustessa, lämmitys itsessään on tärkeämpää kuin vain vaaditun lämpötilan saavuttaminen. Tässä vaiheessa alkavat perustavat sisäiset muutokset, jotka vaikuttavat rakenteellisten muutosten jatkokehitykseen. Lämmitysmenetelmä määrää paitsi koko prosessin tehokkuuden myös työkappaleen laadun, tasalaatuisuuden ja turvallisuuden.

Tärkein parametri on luonnollisesti lämpötila – se määrittää, siirtyykö materiaali faasimuutosalueelle ja kuinka syvälle nämä muutokset kehittyvät. Teräksen tapauksessa eri lämpötila-alueet määräävät, muuttuuko ferriitti austeniitiksi, alkaaanko sementiitti liueta tai aktivoituvatko rekristallisaatioprosessit. Jokaisella terästyypillä on erilainen kriittinen lämpötila-alue, ja tämän alueen ylittäminen joko ylöspäin tai alaspäin voi aiheuttaa merkittäviä muutoksia mekaanisissa ominaisuuksissa.

Yhtä tärkeää kuin lämpötila itsessään on lämpötilan nousunopeus. Liian nopea kuumennus voi johtaa suuriin lämpötilaeroihin komponentin pinnan ja ytimen välillä, mikä edistää sisäisten jännitysten, mikrohalkeamien ja äärimmäisissä tapauksissa jopa muodonmuutosten muodostumista. Toisaalta liian hidas lämpötilan nousu voi olla taloudellisesti kannattamatonta ja pidentää tuotantoprosessia tarpeettomasti. Siksi insinöörit valitsevat usein kompromissiratkaisuja, kuten kontrolloidun vyöhykelämmityksen, vaiheittaisen lämmityksen tai suojakaasut.

Lämpötilan tasaisuus koko komponentissa on myös olennaisen tärkeää. Suurissa taoksissa, pitkissä akseleissa tai ohuissa profiileissa lämpötilaerot voivat johtaa epähomogeenisiin faasimuutoksiin, mikä heikentää mekaanisia ominaisuuksia tai aiheuttaa paikallisia jännityskeskittymiä. Tästä syystä lämpökäsittelyuunissa on tarkat mittaus- ja säätöjärjestelmät, jotka pitävät lämmön jakautumisen tasaisena uunin sisällä.

Kuumennus ei siis ole vain prosessin ensimmäinen vaihe – se on hetki, jolloin materiaalin rakenteeseen aletaan tietoisesti vaikuttaa. Sen oikea suorittaminen edellyttää paitsi teknisten parametrien tuntemusta myös ilmiöiden fysiikan ymmärtämistä – atomien diffuusiosta kiteisten muutosten alkamiseen.

Hehkutuksen merkitys

Jos kuumennuslämpötila määrää olosuhteet, joissa rakenteelliset muutokset voivat tapahtua, hehkutusaika ratkaisee, saavuttavatko nämä muutokset täyden kehityksensä. Hehkutusvaihe, vaikka sitä usein aliarvioidaan, on yksi lämpökäsittelyn tärkeimmistä vaiheista – se mahdollistaa materiaalin rakenteen vakiintumisen uuteen tilaansa ja haluttujen suorituskykyominaisuuksien saavuttamisen.

Hehkutus tarkoittaa metallin pitämistä tietyssä lämpötilassa tietyn ajan, yleensä lämpötilassa, jossa tapahtuu merkittäviä faasimuutoksia. Tänä aikana diffuusiot ilmiöt voimistuvat: eri alkuaineiden atomit liikkuvat kidehilan sisällä, tasoittamalla kemiallisten komponenttien jakautumista, liuottaen aiempia saostumia tai muodostamalla uusia sekundäärisiä faaseja. Teräksen tapauksessa tämä voi tarkoittaa esimerkiksi karbidien liukenemista austeniittiin, kemiallista homogenisoitumista tai uusien rakenteiden vakiintumista.

Hehkutuksen kesto on sovitettava materiaalin tyyppiin ja käsittelyn tavoitteeseen. Joissakin prosesseissa muutama minuutti riittää, kun taas toisissa, erityisesti suurilla poikkileikkauksilla, aika voi olla jopa useita tunteja. Liian lyhyt aika voi johtaa siihen, että muutokset eivät tapahdu koko materiaalin tilavuudessa tai ovat epätäydellisiä, mikä johtaa epätasaiseen mikrorakenteeseen ja ominaisuuksien heterogeenisyyteen. Toisaalta liian pitkä hehkutus voi johtaa ei-toivottuun rakeiden kasvuun, lujuuden heikkenemiseen ja väsymismurtumien kestävyyden heikkenemiseen.

Hehkutuksen aikana materiaalin sisäinen rakenne ”kypsyy” – kiderakenne uudelleenjärjestyy, sisäiset jännitykset vähenevät, uudet faasit stabiloituvat ja hilavikoja hajoaa. Tämä prosessi, vaikka se on paljaalla silmällä näkymätön, määrää, tuoko karkaisu, hehkutus tai ylikyllästys odotetut tulokset vai päättyykö se epäonnistumiseen.

Jäähdytys

Vaikka jäähdytys tapahtuu lämpökäsittelyprosessin lopussa, sen merkitystä ei voida vähätellä. Jäähdytyksen aikana muodostuu materiaalin lopullinen mikrorakenne, joka määrää sen lopulliset mekaaniset ominaisuudet. Voidaan sanoa, että kaikki edelliset vaiheet – kuumennus ja hehkutus – valmistavat maaperää sille, mikä päätetään tässä yhdessä kriittisessä vaiheessa: kuinka nopeasti ja kuinka materiaali vapauttaa lämpöä.

Jäähdytysnopeus määrää, mitkä faasit ehtivät muodostua ja mitkä ”jäätyvät” välitilaan. Karkaisuprosessille tyypillinen nopea jäähdytys pysäyttää diffuusiomuutokset ja johtaa metastabiilien rakenteiden, kuten martensiitin, muodostumiseen. Martensiitti on kova mutta hauras atomirakenne. Tämä menetelmä lisää materiaalin kovuutta merkittävästi, mutta vaatii sen jälkeen karkaisua, jotta materiaalin muovattavuus ja halkeilun kestävyys palautuvat.

Hidas jäähdytys, jota käytetään esimerkiksi hehkutuksessa, mahdollistaa faasimuutosten sujuvan etenemisen, mikä johtaa esimerkiksi perliitin, ferriitin tai sorbiitin kaltaisten rakenteiden muodostumiseen. Nämä järjestelmät ovat vähemmän monimutkaisia, mutta niille on ominaista suurempi homogeenisuus ja kestävyys vaihteleville kuormituksille, mikä tekee niistä sopivampia pitkäaikaisessa rasituksessa toimiviin komponentteihin.

Jäähdytysmenetelmä on myös olennaisen tärkeä – tapahtuipa se ilmassa, vedessä, öljyssä tai kontrolloidussa kaasuympäristössä. Jokainen näistä ympäristöistä tarjoaa erilaisen lämmönsiirron intensiteetin ja vaikuttaa siten faasimuutosten kinetiikkaan. Lisäksi jäähdytysaineen valinta vaikuttaa myös työkappaleen pinnan muodonmuutoksen, halkeilun tai hapettumisen riskiin.

Tässä mielessä jäähdytys ei ole vain mekaaninen lämmönpoistoprosessi – se on aktiivinen vaihe metallin rakenteen muodostumisessa, joka vaatii samaa tarkkuutta ja suunnittelua kuin muut lämpökäsittelyn vaiheet. Sen kulku määrää, saammeko kovia, joustavia ja jatkokäsittelyyn sopivia materiaaleja vai liian hauraita ja rikkoutuvia materiaaleja.

Lämpökäsittelyssä käytettävät ilmakehät

Monet lämpökäsittelyprosessit tapahtuvat korkeissa lämpötiloissa, jolloin metallin pinta muuttuu erityisen alttiiksi ympäristön vaikutuksille. Näissä olosuhteissa jopa lyhyt kosketus ilmaan voi johtaa hapettumiseen, hiilen poistumiseen, hiilen kertymiseen tai haitallisten kaasujen imeytymiseen, mikä vaikuttaa haitallisesti tuotteen laatuun, ulkonäköön ja ominaisuuksiin. Siksi lämpökäsittelyprosessin suorittamiseen sopivan uuni-ilmakehän valinta on erittäin tärkeää.

Yksi yleisimmin käytetyistä ratkaisuista on suojaavien ilmakehien käyttö, jotka on suunniteltu rajoittamaan metallin ja sen ympäristön välisiä kemiallisia reaktioita. Nämä voivat olla inerttejä kaasuja, kuten argonia tai typpeä, jotka eivät reagoi käsiteltävän materiaalin kanssa, tai pelkistäviä kaasuja, kuten vetyä ja typpeä, jotka lisäksi estävät hapettumista. Tällaisia ilmakehiä käytetään aina, kun metallin pinnan puhtaus on tärkeää, esimerkiksi työkaluterästen, ruostumattomien terästen tai erikoismetalliseosten työstössä.

Prosesseissa, joiden tarkoituksena on muuttaa materiaalin pintakerroksen kemiallista koostumusta, käytetään aktiivisia ilmakehiä, jotka on kyllästetty sopivilla alkuaineilla. Karburoinnissa näitä ovat hiilivetyjä, kuten metaania tai propaania, sisältävät seokset, jotka toimittavat hiiliatomeja teräksen pintaan ja mahdollistavat diffuusiokarkaistujen kerrosten muodostumisen. Vastaavasti nitridoinnissa käytetään ammoniakkia sisältäviä ilmakehiä, ja borisoinnissa boorivetyjä. Tällaiset lämpökäsittelyn ja kemiallisen käsittelyn yhdistelmät mahdollistavat merkittävän parannuksen kulutuskestävyyteen ja korroosionkestävyyteen ilman, että materiaalin koko tilavuutta tarvitsee muuttaa.

Joissakin nykyaikaisissa tekniikoissa käytetään myös teknologista tyhjiötä lämpökäsittely-ympäristönä.Ilman ja aktiivisten kaasujen täydellisen poistamisen ansiosta prosessit voidaan suorittaa täysin neutraaleissa olosuhteissa, mikä on erityisen tärkeää tarkkuutta vaativien ilmailu- ja avaruusteollisuuden koneistettujen osien, kirurgisten instrumenttien tai elektroniikkakomponenttien valmistuksessa. Tyhjiöuunit mahdollistavat myös tarkan lämpötilan säätelyn ja poistavat kaasupuhtaudet, jotka voivat vaikuttaa materiaalin mikrorakenteeseen.

Metallien lämpökäsittely – yhteenveto

Vaikka lämpökäsittelyä on käytetty metalliteollisuudessa jo vuosisatojen ajan, se on edelleen moderni ja jatkuvastu kehittyvä ala. Nykyaikaisissa tekniikoissa sitä ei enää pidetä yksinkertaisena tapana kovettaa tai jännittää metallia – nykyään se on tarkka suunnittelutyökalu, jolla voidaan tietoisesti muokata materiaalien mikrorakennetta ennustettavalla, toistettavalla ja käyttötarkoitukseen sovitetulla tavalla.

Ymmärtämällä, miten lämpötila, aika ja lämpöympäristö vaikuttavat faasimuutoksiin ja atomien jakautumiseen kiderakenteessa, voimme suunnitella materiaalin mekaanisten ominaisuuksien lisäksi myös sen kemiallisen kestävyyden, lämmönjohtavuuden, mittapysyvyyden ja väsymiskeston. Lämpökäsittelyn ansiosta teräs voi olla sekä monimutkaista että kestävää, ja näennäisesti yksinkertaisesta metallista valmistettu elementti voi saada komposiittimateriaaleja muistuttavia ominaisuuksia.

Kehittyneiden teknologioiden aikakaudella – ilmailuteollisuudesta energiaan ja lääketieteeseen – lämpöprosessien hallinta jopa yhden asteen, minuutin tai jopa atomien tarkkuudella on yhä tärkeämpää. Korkean lämpötilan simulaatiot, suojakaasut, lämpögradientin hallinta ja teknologisen tyhjiön käyttö mahdollistavat laadun, joka oli vielä muutama vuosikymmen sitten saavuttamaton. Lämpökäsittely ei ole enää pelkkä viimeistelyvaihe, vaan siitä on tullut keskeinen osa materiaalisuunnittelua.

Siksi lämpöprosessien, niiden kulun ja niiden vaikutusten tuntemus metallien ominaisuuksiin on nykyään yksi modernin materiaalitekniikan pilareista. Pelkkä seoksen kemiallisen koostumuksen tuntemus ei riitä – on ymmärrettävä, miten siitä saadaan paras mahdollinen tulos.