Cauzele coroziunii în industria de petrol și gaze

Cuprins

Coroziunea este una dintre cele mai grave probleme din industria petrolului și gazelor, afectând siguranța și costurile de exploatare. Ea apare în toate etapele de exploatare – de la extracție la transport și la depozitarea materiilor prime. Pierderile anuale cauzate de coroziune în industrie sunt estimate la miliarde de dolari, iar evenimentele de coroziune necontrolate pot duce la defecțiuni catastrofale ale infrastructurii.

Gestionarea inadecvată a riscului de coroziune poate avea următoarele consecințe:

- Deteriorarea conductelor și rezervoarelor de depozitare, crescând riscul de scurgeri și explozii.

- Întreruperi de producție și costuri ridicate de reparații.

- Degradarea părților metalice din echipamentele de foraj și rafinare scurtează durata de viață a acestora.

- Poluarea mediului, în special în cazul deversărilor de petrol sau gaze.

Înțelegerea cauzelor coroziunii este esențială pentru controlul eficient al acesteia și pentru prevenirea efectelor nedorite. Acest articol va discuta principalele tipuri de coroziune care apar în industria de petrol și gaze și factorii care o accelerează.

Tipuri de coroziune în industria petrolului și gazelor

Coroziunea în sectorul petrolului și gazelor poate lua diferite forme în funcție de condițiile de mediu, de compoziția chimică a mediului și de proprietățile materialelor. Distincția între diferitele tipuri de coroziune este esențială pentru protejarea eficientă a infrastructurii și prelungirea duratei sale de viață.

- Coroziunea generală – este cel mai comun tip de coroziune, în care metalul suferă o oxidare uniformă pe întreaga suprafață. Ea are loc în prezența oxigenului și a umidității, ducând la degradarea treptată a materialului. Ca urmare a acestui proces, grosimea pereților conductelor și rezervoarelor scade, reducând rezistența acestora. Deși acest tip de coroziune este relativ ușor de monitorizat, necesită măsuri preventive sistematice, cum ar fi acoperiri de protecție și inhibitori.

- Coroziunea galvanică – apare atunci când două metale diferite sunt în contact electric într-un mediu conductiv. Metalul mai puțin nobil (anodul) suferă oxidare accelerată, în timp ce metalul mai nobil (catodul) rămâne protejat. Acest fenomen este deosebit de important în sistemele de conducte și în structurile offshore, unde este necesară îmbinarea diferitelor materiale. Selectarea corespunzătoare a materialelor și izolarea electrică între acestea sunt utilizate pentru a reduce acest tip de coroziune.

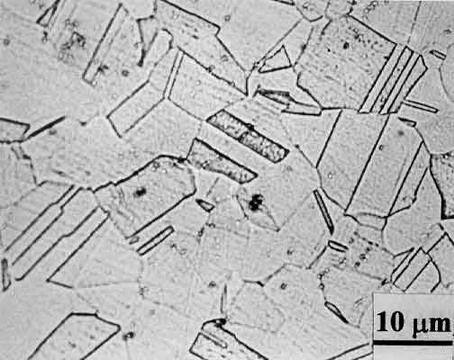

- Coroziunea prin gropițe – este o formă locală de coroziune în care metalul se degradează în puncte mici, dar adânci. Ea apare cel mai adesea în prezența ionilor de clor, care contribuie la formarea gropilor, slăbind structura materialului. Spre deosebire de coroziunea generală, care se distribuie uniform, coroziunea prin înțepături poate duce rapid la perforarea componentelor structurale. Utilizarea de materiale rezistente la coroziune și inhibitori este esențială în reducerea acesteia.

- Fisurarea prin coroziune sub tensiune (SCC) – este un proces în care un material se fisurează sub acțiunea simultană a tensiunii mecanice și a unui mediu chimic agresiv. Fisurile se pot dezvolta treptat, dar consecințele grave duc la defectarea bruscă a echipamentelor. SCC apare în special în conductele și rezervoarele care funcționează la presiune ridicată și în medii care conțin hidrogen sulfurat.

- Coroziunea cu influență microbiană (MIC – Microbially Influenced Corrosion) apare din cauza activității microorganismelor care accelerează degradarea metalelor prin producerea de substanțe chimice agresive. Deosebit de problematică este activitatea bacteriilor reducătoare de sulfat (SRB), care duce la formarea hidrogenului sulfurat, crescând riscul de coroziune și fragilizare a materialelor. Combaterea acestui tip de coroziune necesită dezinfecție regulată și utilizarea de biocide.

- Coroziunea prin eroziune – apare din cauza fluxului intensiv de lichid sau gaz, în principal atunci când mediul conține particule solide precum nisip sau depuneri minerale. Combinația de factori mecanici și chimici determină abraziunea treptată a stratului protector al metalului, ducând la uzura accelerată a componentelor. Se utilizează materiale cu rezistență sporită la abraziune și se controlează parametrii de curgere pentru a reduce acest tip de coroziune.

Factorii cheie care accelerează coroziunea

Coroziunea în industria de petrol și gaze are loc sub influența mai multor factori care pot accelera semnificativ degradarea metalelor. Mediul chimic, condițiile fizice și dinamica curgerii fluidelor au o influență esențială asupra dezvoltării proceselor de coroziune. Cunoașterea acestor factori este esențială pentru prevenirea eficientă a coroziunii și selectarea optimă a metodelor de protecție.

Prezența oxigenului (O₂)

Oxigenul este unul dintre principalii factori de accelerare a coroziunii, în special în medii apoase. Atunci când intră în contact cu un metal, acesta se oxidează, ducând la formarea de produse de coroziune precum oxizii și rugina. Chiar și cantități mici de oxigen pot crește semnificativ rata de coroziune, în special atunci când sunt prezente în conducte sau rezervoare care conțin apă sau umiditate. Restricționarea accesului oxigenului la suprafața metalului prin etanșări, acoperiri de protecție și utilizarea inhibitorilor este esențială pentru reducerea acestui tip de coroziune.

Prezența hidrogenului sulfurat (H₂S) și a dioxidului de carbon (CO₂)

Hidrogenul sulfurat (H₂S) și dioxidul de carbon (CO₂) sunt cele mai frecvente două gaze corozive din industria petrolieră. CO₂ („coroziunea dulce”) – în contact cu apa, formează acid carbonic (H₂CO₃), care scade pH-ul și accelerează dizolvarea metalelor, ducând la apariția de cavități în conducte și rezervoare. H₂S („coroziunea acidă”) – determină formarea de sulfuri de fier (FeS), care pot avea un efect protector, dar cresc și riscul coroziunii vii și al fragilizării prin hidrogen. Efectul acestor gaze asupra coroziunii depinde de concentrația, temperatura și presiunea lor, ceea ce face necesară utilizarea materialelor rezistente la CO₂ și H₂S în medii agresive.

Umiditatea și prezența apei

Apa este esențială în majoritatea proceselor de coroziune deoarece acționează ca un electrolit, permițând curentului să circule între anod și catod pe suprafața metalului. În funcție de compoziția sa chimică, aceasta poate accelera coroziunea în diferite grade.

- Apa dulce – conține oxigen, care favorizează oxidarea metalelor.

- Apa de mare – bogată în ioni clorură (Cl⁻), care intensifică coroziunea prin înțepătură.

- Apa din rezervoare – poate conține sulfați, carbonați și bacterii reducătoare de sulfați, ducând la coroziune microbiană.

Gestionarea conținutului de apă în sistemele petroliere include separarea acesteia, îndepărtarea compușilor corozivi și utilizarea inhibitorilor.

Temperatura și presiunea

Temperatura și presiunea ridicată sunt unii dintre factorii cheie care influențează viteza și natura proceselor de coroziune în industria petrolului și gazelor. Impactul lor este deosebit de semnificativ în medii extreme, cum ar fi puțurile adânci, conductele de înaltă presiune și instalațiile offshore.

Temperatura afectează în mod direct rata reacțiilor chimice și electrochimice care duc la coroziune. O creștere a temperaturii accelerează oxidarea metalelor și reacțiile cu gazele corozive, sporind agresivitatea acestora. În același timp, poate destabiliza straturile protectoare, cum ar fi stratul de oxid pasiv de pe oțelurile inoxidabile, făcând metalul mai susceptibil la coroziune. Temperatura ridicată afectează și solubilitatea gazelor în apă – CO₂ și H₂S pot reacționa mai intens cu apa, formând acizi agresivi care atacă suprafețele metalice.

Temperaturile ridicate pot duce, de asemenea, la descompunerea inhibitorilor de coroziune, care sunt substanțe utilizate pentru a încetini degradarea metalului. Unii inhibitori își pierd proprietățile protectoare în condiții termice extreme, necesitând utilizarea unor substanțe chimice mai rezistente. Tipuri specifice de coroziune pot apărea, de asemenea, în anumite condiții, cum ar fi coroziunea la temperaturi ridicate, care este oxidarea metalelor fără apă lichidă, care apare în cazane și schimbătoare de căldură, de exemplu. Un alt tip este coroziunea sulfurată, care apare în medii bogate în sulf, care este deosebit de importantă în procesele de rafinare a petrolului.

Temperaturile ridicate pot favoriza, de asemenea, fisurarea prin coroziune sub tensiune (SCC), care este formarea de fisuri în structura unui material, cauzată de o combinație de tensiuni mecanice și un mediu chimic agresiv. Acest tip de deteriorare este deosebit de periculos deoarece se poate dezvolta imperceptibil, ducând la o defecțiune bruscă.

Presiunea afectează intensitatea coroziunii prin modificarea proprietăților fizico-chimice ale gazelor și lichidelor prezente în sistem. Presiunea ridicată crește solubilitatea CO₂ și H₂S în apă, făcând mediul mai agresiv față de materialele structurale. Aceste gaze, combinate cu umiditatea, formează acizi care accelerează degradarea metalelor, ceea ce este deosebit de problematic în sistemele care funcționează la presiune ridicată.

Un alt factor important este efectul presiunii ridicate asupra durabilității materialelor. În puțurile de mare adâncime și în conductele de transport, presiunea extremă provoacă impacturi chimice și mecanice mai intense asupra suprafețelor metalice. Acest lucru poate slăbi structura materialului și crește susceptibilitatea la cavitare – formarea și prăbușirea bulelor de vapori, care pot deteriora suprafața metalică prin impacturi violente, accelerând degradarea acesteia.

Exemple de situri tipice expuse la coroziune

Coroziunea în industria de petrol și gaze are loc în multe componente ale infrastructurii, în special acolo unde metalele sunt expuse la medii chimice agresive, presiune ridicată și temperatură. Efectele sale pot deteriora conductele, rezervoarele și echipamentele de proces, cauzând timpi de inactivitate costisitori și riscuri pentru siguranță.

Conducte, rezervoare și sisteme de transport

Conductele și rezervoarele de depozitare se numără printre componentele de infrastructură care se corodează cel mai frecvent, deoarece pereții lor sunt în contact permanent cu un mediu care conține apă, CO₂, H₂S și impurități mecanice. Coroziunea internă poate duce la pitting și perforare, în timp ce coroziunea externă, cauzată de umiditate, oxigen și curenți vagabonzi, slăbește structura materialului. Conductele subterane și rezervoarele expuse la schimbări de temperatură, care provoacă condensarea și dezvoltarea coroziunii atmosferice, sunt deosebit de expuse riscului. Prevenirea coroziunii se bazează pe protecția catodică, utilizarea inhibitorilor și a acoperirilor de protecție.

Infrastructura offshore și echipamentele de foraj

Platformele de foraj și conductele offshore funcționează într-un mediu extrem de agresiv, în care apa sărată, curenții puternici și umiditatea ridicată accelerează coroziunea. Coroziunea galvanică apare la interfața diferitelor metale, ceea ce este deosebit de periculos, și coroziunea prin eroziune, care duce la deteriorarea suprafeței sub influența fluxului puternic de apă și a particulelor în suspensie. Echipamentele de foraj, inclusiv țevile și supapele, sunt supuse în plus coroziunii de stres și fragilizării cu hidrogen, în special în prezența H₂S. Pentru a reduce degradarea, se utilizează materiale rezistente la presiune ridicată, protecție anodică catodică și acoperiri specializate împotriva coroziunii.

Sisteme de răcire și schimbătoare de căldură

Sistemele de răcire și schimbătoarele de căldură sunt susceptibile la coroziune ca urmare a temperaturilor ridicate, a condițiilor de funcționare variabile și a substanțelor chimice agresive utilizate în procesele tehnologice. Printre cele mai frecvente probleme se numără coroziunea prin eroziune, cauzată de curgerea rapidă a fluidelor, coroziunea microbiană, asociată cu dezvoltarea bacteriană, și coroziunea prin vibrații, care slăbește componentele metalice sub acțiunea tensiunilor mecanice și de mediu. Selectarea adecvată a materialelor, controlul regulat al compoziției apei și curățarea ciclică a sistemelor sunt măsuri preventive esențiale.

Efectele coroziunii în industria petrolului și gazelor

Coroziunea în sectorul petrolului și gazelor are consecințe economice, de mediu și operaționale grave. Degradarea infrastructurii duce la opriri neplanificate, la creșterea costurilor de întreținere și la riscuri pentru siguranța oamenilor și a mediului.

Creșterea costurilor de exploatare și întreținere

Coroziunea este unul dintre principalii factori care afectează costurile de exploatare în industria de petrol și gaze. Repararea conductelor deteriorate, înlocuirea componentelor corodate și implementarea sistemelor de protecție împotriva coroziunii generează cheltuieli uriașe. În plus, inspecțiile frecvente și monitorizarea stării infrastructurii necesită cheltuieli financiare semnificative. La nivel mondial, costurile anuale legate de coroziune în această industrie ajung la miliarde de dolari.

Coroziunea progresivă poate duce la defecțiuni ale echipamentelor, scurgeri și deteriorări ale conductelor și rezervoarelor, ceea ce duce la necesitatea de a opri producția. Întreruperile nu numai că reduc eficiența operațională, dar și generează pierderi financiare suplimentare legate de reparații și întârzieri de livrare. În cazuri extreme, coroziunea poate provoca oprirea completă a infrastructurii, ceea ce este deosebit de problematic pentru instalațiile offshore și puțurile de mare adâncime.

Coroziunea infrastructurii de petrol și gaze poate duce la defecțiuni catastrofale, cum ar fi rupturi de conducte, scurgeri de substanțe inflamabile și explozii, care amenință în mod direct viața și sănătatea lucrătorilor și a comunităților din jur. Scurgerile de gaz sau petrol pot provoca incendii și, în cazuri extreme, explozii pe platformele petroliere sau în instalațiile de rafinare. Prevenirea și controlul adecvat al coroziunii sunt esențiale pentru minimizarea riscului de accidente.

Impactul asupra mediului

Coroziunea care duce la scurgeri de petrol, gaze sau substanțe chimice are efecte catastrofale asupra ecosistemelor acvatice și terestre. Scurgerile acestor substanțe în sol și în apele subterane provoacă contaminări care pot persista timp de decenii. Deversările de petrol în oceane provoacă pierderi uriașe în populațiile marine și distrugerea habitatelor de coastă. Incidentele de mediu rezultate în urma accidentelor de coroziune conduc adesea la daune de mai multe milioane de dolari și sancțiuni pentru companiile responsabile de deversări.

Unul dintre cele mai notabile cazuri de coroziune care a condus la un dezastru ecologic a fost deversarea de petrol din Golful Prudhoe din Alaska în 2006. Conducta de transport a petrolului s-a perforat ca urmare a coroziunii interne cauzate de acumularea de sedimente și de controlul insuficient al inhibitorilor de coroziune. Prin deteriorarea infrastructurii, peste 200.000 de galoane de petrol s-au scurs în tundra arctică, contaminând o suprafață de câteva hectare. Deversarea a avut un impact catastrofal asupra ecosistemului local, distrugând habitatul animalelor și ducând la consecințe ecologice pe termen lung. A fost necesară o operațiune costisitoare de decontaminare, iar compania care gestiona infrastructura a fost sancționată financiar și obligată să modernizeze infrastructura.

Strategii pentru minimizarea și prevenirea coroziunii

Coroziunea în industria de petrol și gaze este inevitabilă, dar poate fi controlată și atenuată în mod eficient prin strategii de protecție adecvate. Gestionarea eficientă a riscului de coroziune nu numai că prelungește durata de viață a infrastructurii, dar reduce și costurile de exploatare și riscul de defecțiune.

Protecția catodică

Una dintre cele mai eficiente metode de protejare a metalelor împotriva coroziunii este protecția catodică, care este utilizată în principal în conducte, rezervoare și structuri subterane și offshore. Aceasta presupune aplicarea de curent electric sau de anozi activi pentru a reduce potențialul electrochimic al metalului protejat, astfel încât procesul de coroziune să fie inhibat.

Există două tipuri principale de protecție catodică:

- Protecția galvanică (folosind anozi sacrificiali) – utilizează metale cu un potențial electrochimic mai scăzut, cum ar fi zincul, magneziul sau aluminiul, care suferă o uzură controlată, protejând astfel materialul structural propriu-zis.

- Protecția catodică prin curent imprimat (ICCP) – presupune conectarea unei surse de curent continuu la structura care trebuie protejată, care împiedică coroziunea prin livrarea controlată de electroni.

Sistemele de protecție catodică sunt esențiale în conductele de transport, structurile offshore și rezervoarele de depozitare unde coroziunea este deosebit de intensă.

Aplicarea inhibitorilor de coroziune

Inhibitorii de coroziune sunt substanțe chimice speciale adăugate mediului de lucru pentru a încetini sau a inhiba complet reacțiile de coroziune. Acestea acționează prin formarea unui strat protector pe suprafața metalului sau prin modificarea proprietăților corozive ale mediului.

Diviziunea inhibitorilor de coroziune include:

- Inhibitorii anodici – reduc rata reacției de oxidare a metalului.

- Inhibitorii catodici – reduc viteza reacției de reducere a oxigenului sau hidrogenului.

- Inhibitorii mixți – acționează simultan asupra anodului și catodului, încetinind întregul proces electrochimic.

Inhibitorii de coroziune sunt utilizați pe scară largă în industria de petrol și gaze, în special în conducte, sisteme de transport al apei și echipamente de foraj, unde protecția mecanică sau catodică este dificil de implementat.

Selectarea materialelor rezistente și a acoperirilor de protecție

Selectarea corespunzătoare a materialelor este cheie pentru reducerea riscului de coroziune. În mediile cu agresivitate chimică ridicată se utilizează oțeluri inoxidabile, aliaje de nichel, oțeluri aliate cu rezistență ridicată și titan care prezintă o rezistență sporită la coroziune.

Protecția suplimentară este asigurată de acoperiri anticorozive, care acționează ca o barieră între metal și mediul agresiv. Printre cele mai frecvent utilizate soluții se numără:

- Acoperiri epoxidice și poliuretanice – utilizate în conducte și rezervoare.

- Acoperiri metalice de protecție (de exemplu, zinc, aluminiu) – asigură protecție catodică pentru perioade lungi de timp.

- Bariere de protecție ceramice și compozite – utilizate în medii extreme, cum ar fi platformele petroliere și instalațiile de rafinare.

Cauzele coroziunii în industria de petrol și gaze – rezumat

Coroziunea în industria de petrol și gaze duce la costuri ridicate, riscuri de siguranță și daune aduse mediului. Protecția eficientă a infrastructurii necesită înțelegerea mecanismelor de coroziune și punerea în aplicare a strategiilor de prevenire adecvate, cum ar fi protecția catodică, inhibitorii de coroziune, straturile de protecție și monitorizarea periodică.

Prevenirea coroziunii este critică pentru creșterea longevității infrastructurii și minimizarea riscului de defectare. Tehnologiile moderne permit un control din ce în ce mai eficient al acestui proces, ceea ce este important având în vedere cerințele operaționale și de mediu în creștere.

Acest articol se bazează pe cartea „Metallurgy and Corrosion Control in Oil and Gas Production”, Robert Heidersbach.