Strunjirea CNC

Ce este strunjirea CNC?

Împreună cu frezarea, strunjirea este una dintre cele două tehnologii de prelucrare de bază. Acesta presupune separarea unui strat de material de o piesă de prelucrat cu ajutorul unei scule de strunjire. Cu această tehnologie, piesa de prelucrat se rotește în timp ce scula este staționară.

Strunjirea CNC este o combinație între mișcarea de rotație a piesei de preluc rat și mișcarea liniară a sculei de tăiere. Mișcarea sculei este, de obicei, de-a lungul axei piesei strunjite, ceea ce permite modificarea diametrului piesei. Al doilea caz comun este mișcarea perpendiculară pe axa de rotație – atunci trebuie să ne ocupăm de planificare, adică de schimbarea lungimii piesei. Există, de asemenea, o a treia variantă a mișcării de lucru a sculei – în ambele direcții simultan. Apoi, avem de-a face cu strunjirea profilului, care ne permite să obținem conuri, butoaie și alte curbe.

Strunjirea CNC de precizie a componentelor tehnice este un proces care necesită multă experiență și echipamente excelente. Cerințele de înaltă calitate și toleranțele strânse de fabricație ale pieselor strunjite fac ca fiecare detaliu să fie necesar în procesul de prelucrare. La Sabner, de ani de zile lucrăm pe strunguri automate, astfel încât putem oferi servicii de strunjire CNC la cel mai înalt nivel.

Strunjirea CNC a oțelului inoxidabil

Oțelurile inoxidabile sunt un grup special de oțeluri aliate. Acestea sunt tratate separat datorită importanței lor industriale și a gamei largi de aplicații. Cu toate acestea, strunjirea oțelurilor inoxidabile poate fi problematică, în special pentru clasele austenitice. În astfel de cazuri, un control adecvat al așchiilor și o alimentare eficientă cu lichid de răcire direct în zona de tăiere sunt primordiale. Merită să se utilizeze clase speciale de oțeluri inoxidabile cu prelucrabilitate îmbunătățită prin adăugarea de aditivi de aliere adecvați, cum ar fi sulful sau plumbul.

Strunjirea CNC a alamei

Alama este cel mai comun dintre metalele neferoase utilizate în strunjirea CNC. Ca și în cazul oțelului inoxidabil, popularitatea sa se datorează proprietăților sale unice, pe care le doresc proiectanții de piese. Pentru strunjirea CNC a alamei, se folosesc scule speciale cu geometrie ascuțită și muchii de tăiere adesea lustruite pentru a le maximiza durata de viață. Cu toate acestea, uneltele selectate corect permit o prelucrare de mare viteză și eficientă, deoarece alama este un metal care prezintă puțină rezistență la tăiere.

Strunjirea CNC a oțelului

Oțelurile sunt materialul principal pentru fabricarea majorității pieselor strunjite. Prelucrabilitatea lor variază în funcție de conținutul de elemente de aliere, de starea de livrare și de tratamentul termic. În strunjirea CNC, este relevantă o împărțire de bază în trei grupe de oțeluri:

Oțeluri cu carbon

Este un grup care include oțelurile cu un conținut de carbon de până la 0,55%. Prelucrabilitatea este medie pentru acest tip de oțel. Probleme deosebite, la rândul lor, sunt cauzate de clasele cu un conținut mai mic de carbon – așa-numitele clase cu conținut scăzut de carbon, care cauzează probleme cu spargerea așchiilor și acumularea pe marginea sculei de tăiere.

Oțeluri slab aliate

Acest grup include toate cele mai populare clase de oțel. Aceste oțeluri sunt cele mai populare pentru piesele de strunjire care nu sunt foarte pretențioase din punct de vedere al rezistenței. Prelucrabilitatea lor depinde de compoziție, dar este în general rezonabilă.

Oțeluri înalt-aliate

Acesta este un grup de oțeluri care conțin o serie de aditivi de aliere care le afectează proprietățile. Pentru oțelurile din această grupă, la strunjire, parametrii de prelucrare trebuie adaptați la calitatea specifică și la starea de călire cu un eventual tratament termic sau termochimic.

Operațiuni de bază de strunjire CNC

Strunjirea exterioară

Strunjirea exterioară se numără printre operațiile de bază utilizate în prelucrarea CNC pe strunguri. Acesta presupune îndepărtarea materialului de pe suprafața cilindrică exterioară a materialului. Se împarte în strunjire longitudinală, prelucrare de profil și strunjire frontală.

În fiecare dintre aceste cazuri, trebuie acordată o atenție deosebită selecției adecvate a sculelor și dispozitivelor de fixare pentru specificul piesei. Prima atenție ar trebui să se concentreze pe fixarea adecvată a piesei de prelucrat pentru o rigiditate maximă. Într-adevăr, capacitatea de a roti cu precizie piesa de prelucrat este fundamentală pentru a obține toleranțe dimensionale strânse.

Strunjirea internă

Această categorie de strunjire , cunoscută și sub denumirea de strunjire internă, se caracterizează printr-o alegere dificilă a strategiei de prelucrare, din cauza limitării zonei de lucru prin diametrul găurii din piesa de prelucrat. La fel de problematică este și adâncimea găurii, care determină supraînălțarea necesară a sculei.

Principiul de bază în strunjirea CNC interioară este selectarea unei posibile scule rigide. Aceasta va fi întotdeauna o sculă cu secțiunea transversală cea mai semnificativă posibilă a tijei care se va potrivi în gaura forată. Aceasta pentru a minimiza riscul de vibrații. Un alt factor critic în această operațiune este îndepărtarea eficientă a așchiilor din zona de prelucrare. Din cauza accesibilității limitate la zona de formare a așchiilor, alimentarea cu lichid de răcire sub presiune prin tija sculei funcționează foarte bine. Acest lucru permite ca acestea să fie evacuate eficient din gaura prelucrată.

Despărțirea și strunjirea canelurilor

Aceasta este o categorie foarte largă de strunjire, cuprinzând atât tăierea materialului, cât și canelarea externă și internă. Când vine vorba de despărțire, principalele considerente care trebuie avute în vedere la planificarea procesului sunt economia de material și reducerea forței de tăiere. Acest lucru determină selectarea unei scule cât mai înguste, cu o geometrie potrivită pentru a crea un așchie mai îngustă decât în cazul strunjirii canelurilor. Acest lucru este dictat de condițiile specifice de funcționare a sculei de debitare, care lucrează foarte adânc în material. Un așchie prea largă ar risca să se blocheze în canelură și, în cele din urmă, să deterioreze scula.

În ceea ce privește strunjirea canelurilor, această soluție de lucru include o serie de operații specifice, cum ar fi strunjirea generală a canelurilor, strunjirea canelurilor inelare, strunjirea canelurilor frontale, prelucrarea profilurilor și subcotarea.

Strunjirea filetelor

Este foarte frecvent ca piesele strunjite să aibă bobine elicoidale tăiate pe suprafața piesei, fie în interior, fie în exterior, numite filete. Acestea sunt tăiate pentru a crea un atașament mecanic între două piese filetate sau pentru a permite transferul de mișcare prin transformarea mișcării de rotație în mișcare liniară sau invers. Strunjirea filetelor pe mașinile CNC se poate face cu ajutorul unor scule cu muchii tăioase și a unor scule monolitice. Tehnica cea mai frecventă constă în utilizarea de scule cu inserții de formă specială corespunzătoare profilului filetului. În câteva sau o duzină de treceri ale sculei, se obține un contur de filet corect format.

Strunjirea CNC la Sabner

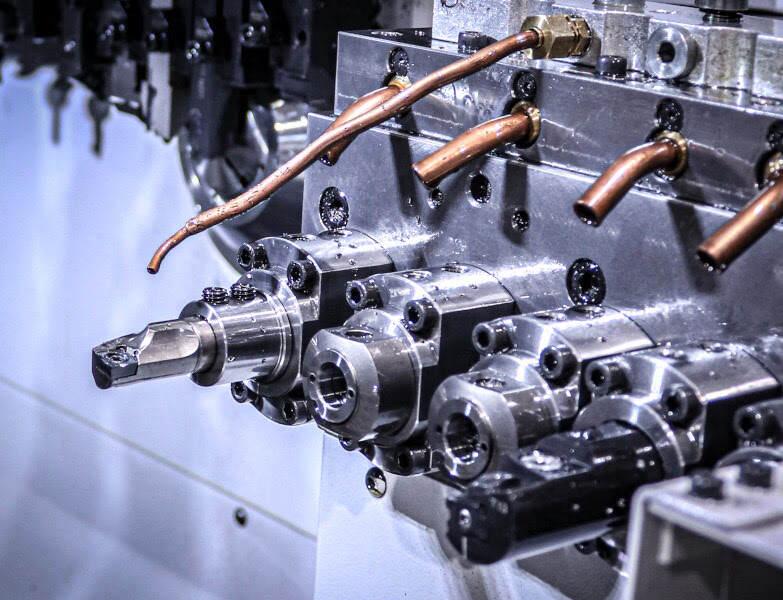

Pentru a asigura o eficiență ridicată în producția de piese de precizie pentru serii mai mari, ne-am echipat centrele de strunjire pentru a funcționa în modul automat, în care mașina alimentează singură materialul pentru piesele ulterioare. Controlul modern al strungurilor noastre ne permite să programăm rapid forme complexe care sunt imposibil de realizat pe strungurile convenționale. Punctul de plecare pentru prelucrarea pe strunguri este un model 3D al piesei pe care dorim să o prelucrăm.

Lucrând pe baza unui astfel de model, specialiștii noștri pot proiecta traseele de scule de-a lungul cărora mașina va ghida sculele pentru a obține produsul finit. Un avantaj suplimentar al utilizării unui model teoretic este ușurința de a face orice corecții care pot apărea în timpul lucrului la produs. Odată ce prelucrarea CNC este finalizată, este posibilă continuarea prelucrării pe alte utilaje sau tratamentul termic, tratamentul termochimic, galvanizarea și multe altele care completează procesul de fabricare a pieselor metalice.