Magneziu și aliajele sale

Cuprins

Magneziul este un metal de culoare gri-argintiu și, cel mai important din punct de vedere ingineresc, are cea mai mică greutate specifică dintre toate metalele utilizate în mod obișnuit în tehnologie, aproximativ 17,1 kN/m³. Din acest motiv, aliajele pe bază de magneziu sunt denumite aliaje ultra-ușoare, deoarece permit construirea de structuri cu greutate foarte redusă. În același timp, magneziul nu are forme alotrope, deci nu „oferă” la fel de multe transformări structurale ca fierul; proprietățile sale sunt determinate în principal de compoziția aliajului, starea de turnare/prelucrare și orice tratament termic.

Cu toate acestea, magneziul pur are limitări mecanice evidente. În stare turnată, proprietățile sale sunt relativ scăzute: Rm aprox. 80–120 MPa, Re aprox. 20 MPa, A5 aprox. 4–6% și duritate aprox. 30 HB. Aceasta înseamnă că, ca material structural „în sine”, este prea slab și nu este suficient de ductil pentru a concura cu aliajele tipice de aluminiu sau oțelurile. În plus, la temperatura camerei, magneziul este fragil și poate fi prelucrat plastic numai la temperaturi de peste aproximativ 220 °C, ceea ce afectează atât alegerea tehnologiei de fabricație, cât și costurile. În practică, acesta este motivul pentru care magneziul sub formă de aliaje, mai degrabă decât sub formă de metal pur, are o importanță primordială.

Activitate chimică, coroziune și siguranță

Magneziul este un metal foarte activ din punct de vedere chimic, ceea ce are implicații directe asupra funcționării sale. Se dizolvă ușor în mulți acizi anorganici, dar se comportă mai neutru în alcali. Când este expus la aer, se acoperă cu un strat subțire de oxid, care îi conferă un aspect mai sărac, dar în același timp poate acționa ca un strat protector, cu condiția să nu existe săruri de clor în atmosferă. În prezența clorurilor (de exemplu, în apropierea mării), se formează cloruri de magneziu solubile, care nu formează o barieră etanșă și expun constant metalul proaspăt, permițând coroziunii să pătrundă ușor adânc în metal. Acesta este unul dintre motivele pentru care alegerea aliajului de magneziu și protecția posibilă a suprafeței sunt esențiale în medii „sărate”.

O altă problemă importantă este reacția magneziului cu apa la temperaturi ridicate. Apa încălzită la aproximativ 100 °C în prezența magneziului se poate descompune, ducând la oxidarea magneziului, iar la temperaturi mai ridicate, procesul poate fi violent, deoarece hidrogenul eliberat poate arde exploziv. Din acest motiv, materialul precizează clar că stingerea magneziului aprins cu apă este inacceptabilă.

Inflamabilitatea magneziului depinde în mare măsură de forma sa. Elementele mari, produsele finite, resturile sau foile sunt practic neinflamabile în condiții normale – pentru a le aprinde, acestea trebuie mai întâi topite parțial. Cu toate acestea, magneziul sub formă de rumeguș, așchii, fâșii sau pulbere se poate aprinde ușor, deoarece particulele mici se încălzesc și se topesc rapid; odată aprinse, așchii pot arde până când materialul este consumat complet, iar umiditatea poate accelera natura explozivă a combustiei. Acest aspect nu este o „curiozitate”, ci o cerință practică de siguranță în prelucrarea și depozitarea deșeurilor de producție.

Aplicații ale magneziului pur și semnificația aliajelor

Aplicarea magneziului pur este limitată, dar nu inexistentă. Datorită căldurii ridicate de ardere și flăcării puternice, acesta este uneori utilizat în producția de lumină artificială, în materiale de aprindere și explozive, în reducerea termotehnică și ca dezoxidant în metalurgia multor metale. În același timp, magneziul are o importanță industrială majoră ca matrice pentru aliaje, deoarece numai aditivii de aliere permit obținerea proprietăților mecanice și a rezistenței la coroziune utile în construcții.

Materialul indică, de asemenea, clasele de magneziu metalurgic în conformitate cu standardul (de exemplu, Mg 99,95 și Mg 99,9) și utilizările lor tipice, ceea ce arată că puritatea magneziului este selectată în funcție de utilizarea acestuia în aplicații chimice și aliaje speciale sau în producția de aliaje standard de magneziu. În practică, aliajul este cel care „transferă” magneziul de la aplicații de nișă la aplicații structurale clasice, unde greutatea este un parametru cheie.

Cele mai importante sisteme de aliaje de magneziu

Trei aditivi sunt de o importanță fundamentală în aliajele de magneziu: aluminiul, zincul și manganul. Aluminiul îmbunătățește semnificativ proprietățile mecanice ale aliajelor de magneziu; materialul arată că cea mai mare rezistență este obținută de un aliaj cu un conținut de aproximativ 5% Al, iar cea mai mare alungire de un aliaj cu un conținut de aproximativ 6% Al. Zincul acționează similar cu aluminiul, iar cele mai bune proprietăți sunt prezentate de un aliaj cu un conținut de aproximativ 5% Zn. Aceste valori sunt importante deoarece sugerează că există un anumit nivel „optim” de aditiv, peste care nu se mai obțin beneficii proporționale.

Manganul joacă un rol special în aliajele de magneziu, deoarece nu numai că îmbunătățește proprietățile mecanice, dar și crește rezistența la coroziune. În practică, acest lucru înseamnă că manganul este uneori un aditiv „strategic” pentru aliajele care urmează să fie utilizate în medii mai dificile sau în condiții în care protecția suprafeței este limitată. Combinația Mg–Al–Zn (adesea cu Mn) formează cea mai importantă familie de aliaje de magneziu, cunoscută sub numele de electroni, utilizată pe scară largă acolo unde minimizarea greutății este importantă.

O caracteristică importantă a acestor aditivi este că solubilitatea lor în magneziu scade odată cu scăderea temperaturii, ceea ce deschide calea pentru întărirea prin precipitare (dispersie). Această proprietate stă la baza tratamentului termic aliajelor de magneziu, deși, după cum subliniază materialul, efectele tratamentului termic sunt de obicei mai puțin spectaculoase decât în cazul aliajelor de aluminiu, astfel încât alegerea compoziției și a tehnologiei de fabricație este adesea mai importantă decât tratamentul termic „de dragul lui”.

Tratamentul termic al aliajelor de magneziu

Deoarece solubilitatea aditivilor de aliere în magneziu scade odată cu scăderea temperaturii, se poate utiliza schema clasică de întărire prin dispersie: mai întâi se creează o stare suprasaturată, apoi se induce o precipitare controlată în timpul îmbătrânirii. Materialul descrie direct acest proces: aliajul este recopt la o temperatură de aproximativ 345 –420 °C timp de 16–20 ore, apoi este răcit în aer pentru a se obține suprasaturarea cu elemente de aliere, urmată de îmbătrânire la 150–200 °C timp de aproximativ 12 ore, ceea ce crește proprietățile de rezistență cu o ușoară scădere a alungirii.

Cu toate acestea, merită să înțelegem semnificația practică a acestei descrieri. În primul rând, timpul îndelungat de recoacere sugerează că este esențial să se uniformizeze compoziția și să se pregătească matricea pentru precipitarea ulterioară, mai degrabă decât să se „încălzească” pur și simplu. În al doilea rând, îmbătrânirea este controlată: nu este vorba de maximizarea durității, ci de obținerea unui compromis stabil al proprietăților. În al treilea rând, materialul indică în mod clar că, deși acest tratament funcționează, el nu oferă o îmbunătățire a proprietăților la fel de mare ca în cazul aliajelor de aluminiu, motiv pentru care este mai puțin important în aliajele de magneziu și este adesea utilizat în mod selectiv, în special în cazul în care este important să se „obțină” o marjă suplimentară de rezistență, menținând în același timp o greutate redusă.

Un bun exemplu al efectului tratamentului termic este aliajul MgAl10ZnMn, pentru care materialul specifică proprietăți în diferite stări. În stare brută, acesta atinge aproximativ Rm 150 MPa, A5 aproximativ 1%, și HB aproximativ 50. După omogenizare, aproximativ Rm 210 MPa, A5 aproximativ 3%, și HB aproximativ 60. După întărirea prin dispersie, aproximativ Rm 210 MPa, A5 de aproximativ 1%, și HB de aproximativ 65. Acest set de cifre arată o caracteristică tipică a unor aliaje de magneziu: este posibilă creșterea semnificativă a rezistenței în comparație cu starea brută, dar acest lucru se face adesea în detrimentul plasticității, iar „câștigul” în duritate nu este întotdeauna atât de mare încât să justifice tratamentul termic în fiecare aplicație.

Aliaje de turnare și aliaje forjate

Aliajele de magneziu sunt împărțite – similar aliajelor de aluminiu – în funcție de tehnologia de fabricație în aliaje de turnare și aliaje forjate. Ambele grupuri pot fi utilizate fie fără tratament termic, fie după tratament termic, dar avantajele lor „naturale” sunt diferite: aliajele turnate facilitează formarea de geometrii complexe, în timp ce aliajele forjate sunt concepute pentru a obține o combinație mai bună de rezistență și plasticitate după deformarea la cald.

Denumirea aliajelor de magneziu se bazează pe principiile generale de marcare a aliajelor metalice neferoase. Materialul oferă un exemplu în care un aliaj marcat MgAl3ZnMn conține, pe lângă magneziu, aproximativ 3% aluminiu, aproximativ 1% zinc și aproximativ 0,3% mangan. Această notație este practică: vă permite să recunoașteți rapid dacă aveți de-a face cu familia Mg–Al–Zn–Mn, adică „electroni”, și ce nivel de proprietăți și susceptibilitate la tratament termic vă puteți aștepta.

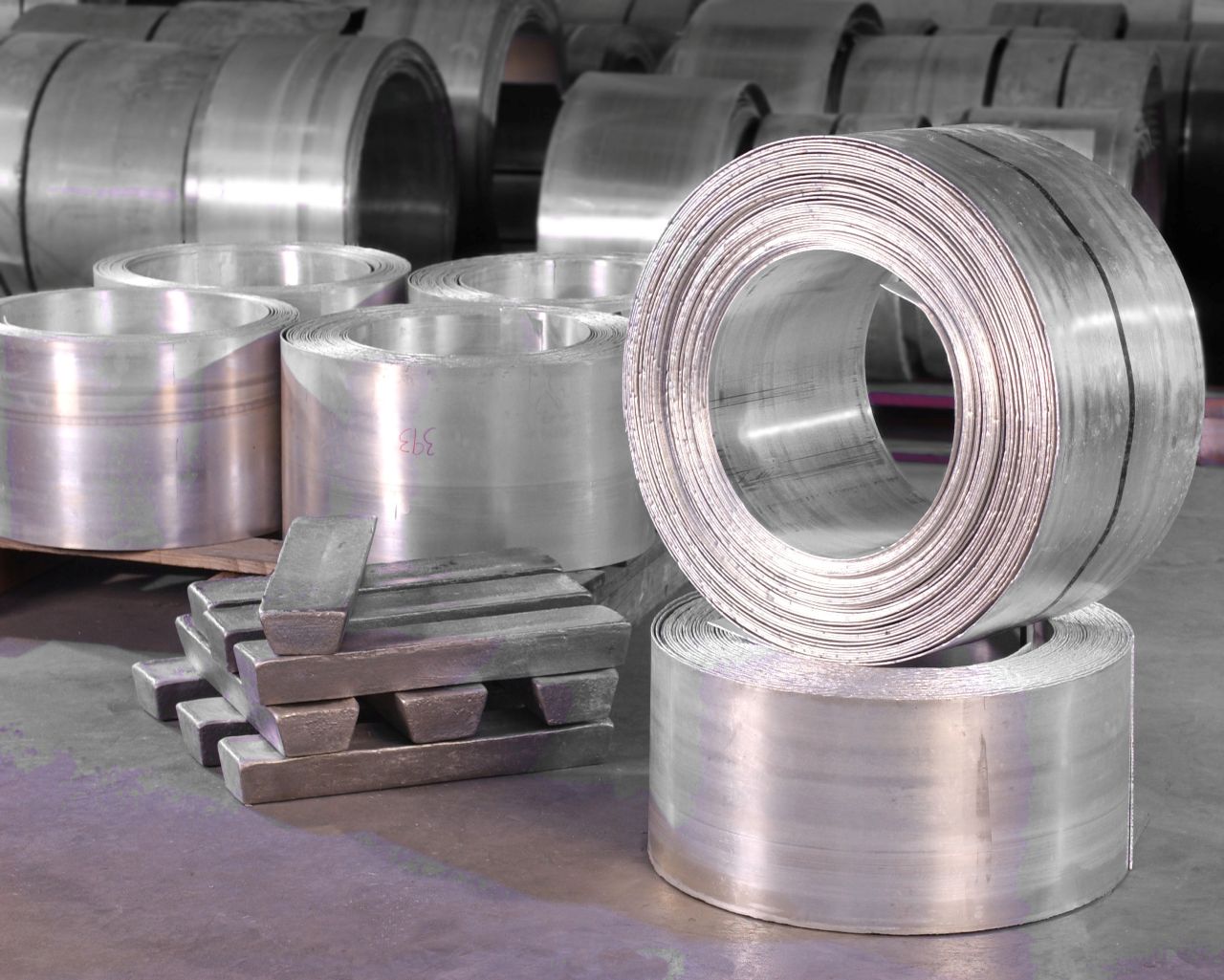

Aliajele de turnare din magneziu conțin de obicei aluminiu, zinc și mangan, iar materialul indică faptul că, cu un conținut de peste 6% Al, acestea pot fi întărite prin dispersie. Pe de altă parte, aliajele forjate sunt de obicei aliaje multicomponente cu Al, Zn și Mn, cu un conținut de aluminiu mai mic decât aliajele de turnare, până la un maxim de aproximativ 9%. Acestea sunt prelucrate la temperaturi ridicate: presare în intervalul de aproximativ 250–420 °C sau laminare în intervalul de aproximativ 280–350 °C, și, ceea ce este important, nu numai materialul, ci și uneltele sunt încălzite pentru a reduce riscul de fisurare în timpul deformării. Materialul subliniază, de asemenea, că aceste aliaje au o bună prelucrabilitate, ceea ce este important în producția de componente cu pereți subțiri și de precizie.

Pentru aliajele care pot fi prelucrate plastic, sunt indicate intervalele tipice ale proprietăților: Rm aproximativ 200–320 MPa, A5 aproximativ 12–23%, și HB aproximativ 40–55, aceste proprietăți rămânând aproape neschimbate până la aproximativ 100 °C. Acest set de cifre ilustrează în mod clar importanța tehnologică a prelucrării plastice: în comparație cu magneziul pur și multe aliaje de turnare, este posibil să se obțină atât o rezistență mai mare, cât și o plasticitate semnificativ mai bună, ceea ce lărgește gama de aplicații structurale.

Aplicații ale aliajelor de magneziu

Aliajele de magneziu, atât turnate, cât și forjate, au o greutate specifică de aproximativ 17,65 kN/m³, ceea ce înseamnă, în practică, că sunt materiale extrem de avantajoase în cazul în care greutatea structurii este esențială. Materialul are domenii de aplicare tipice: construcția de automobile, avioane și material rulant, adică industrii în care reducerea greutății se traduce prin economii de energie, autonomie sau capacitate de încărcare. În același timp, există și o aplicație mai „utilitară”: aliajul de magneziu cu mangan, care se colorează bine, este uneori utilizat pentru obiecte mici, în cazul cărora estetica și greutatea redusă sunt importante.

Cu toate acestea, atunci când se selectează aliaje de magneziu, există întotdeauna o serie de compromisuri. Pe de o parte, greutatea redusă oferă avantaje structurale enorme, dar, pe de altă parte, rezistența la coroziune (în special în medii clorurate), temperatura de funcționare și siguranța procesului de fabricație (în special în timpul prelucrării și procesării așchilor) trebuie gestionate cu atenție. Prin urmare, în practică, magneziul și aliajele sale sunt rareori un „substitut” direct pentru oțel sau aluminiu – ele sunt de obicei o alegere deliberată, justificată de un echilibru între greutate, tehnologie și condiții de mediu.

Magneziu și aliajele sale – rezumat

Magneziul este un material unic în primul rând deoarece, ca metal tehnic, are cea mai mică greutate specifică, ceea ce face ca aliajele sale să fie o alegere firească în proiectele în care greutatea este o constrângere cheie. În același timp, magneziul pur are proprietăți mecanice slabe și plasticitate limitată la temperatura camerei, motiv pentru care aliajele de magneziu sunt de o importanță industrială primordială.

Cele mai importante aditivi de aliere – aluminiu, zinc și mangan – cresc rezistența, iar manganul îmbunătățește în plus rezistența la coroziune; scăderea solubilității acestor componente odată cu temperatura permite întărirea prin dispersie prin suprasaturare și îmbătrânire, deși efectul este de obicei mai mic decât în aliajele de aluminiu. Din punct de vedere tehnologic, aliajele se împart în turnate și forjate, acestea din urmă necesitând prelucrare la cald (cu încălzirea sculei), dar capabile să atingă niveluri foarte favorabile de rezistență și ductilitate. În aplicații care variază de la industria aerospațială la cea auto, magneziul câștigă în ceea ce privește „greutatea”, dar necesită o abordare conștientă a coroziunii, a siguranței procesului și a selecției tehnologiilor de fabricație.