Aliaje rezistente la coroziune în industria petrolieră

Cuprins

Industria de petrol și gaze necesită materiale care pot rezista condițiilor de operare extreme, cum ar fi presiuni ridicate, medii chimice agresive și temperaturi variabile. Alegerea materialelor potrivite pentru conducte, rezervoare sau instalații offshore este critică pentru siguranța, durabilitatea și costurile de exploatare ale infrastructurii.

Oțelul carbon și aliajele rezistente la coroziune sunt printre cele mai utilizate materiale în acest sector. Oțelul carbon, datorită rezistenței sale mecanice ridicate și costului relativ scăzut, este utilizat pe scară largă în construcția conductelor și a structurilor de susținere. Cu toate acestea, susceptibilitatea sa la coroziune în medii agresive face necesară utilizarea aliajelor rezistente la coroziune precum oțelul inoxidabil, nichelul sau titanul în multe aplicații.

Acest articol va discuta proprietățile oțelului carbon și ale aliajelor rezistente la coroziune, avantajele și limitările acestora, precum și diferențele lor esențiale. Această analiză va oferi o mai bună înțelegere a condițiilor în care un anumit material este cel mai eficient și a tendințelor în dezvoltarea de noi tehnologii pentru materiale.

Oțelul carbon – proprietăți și aplicații

Oțelul carbon este un aliaj de fier și carbon, cu un conținut de carbon de obicei până la 2%. În funcție de cantitatea de carbon, există oțeluri cu conținut scăzut de carbon, cu conținut mediu de carbon și cu conținut ridicat de carbon. Industria petrolieră utilizează în principal oțeluri cu conținut scăzut de carbon, care au o bună sudabilitate și ductilitate, dar sunt mai sensibile la coroziune decât aliajele cu un conținut mai ridicat de aditivi de aliere protectori.

Oțelul carbon este utilizat pe scară largă în industria petrolieră în principal datorită raportului său preț/rezistență. Principalele sale avantaje sunt: preț scăzut – oțelul carbon este mult mai ieftin de produs decât aliajele specializate rezistente la coroziune, rezistență mecanică bună – care îi permite să fie utilizat în structuri supuse unor sarcini grele și disponibilitate și prelucrare ușoară – posibilitatea de producție în masă și ușurința de sudare și formare îl fac utilizat pe scară largă în construcția de conducte și rezervoare de depozitare.

În ciuda acestor avantaje, oțelul carbon are o rezistență limitată la coroziune, în special atunci când este expus la apă de mare, acizi și gaze corozive. În mediile bogate în hidrogen sulfurat, coroziunea sulfurată poate provoca deteriorări grave, ducând la fragilizarea hidrogenului și la fisurarea materialului. Această problemă impune utilizarea unor metode suplimentare de protecție, cum ar fi acoperiri anticorozive, inhibitori de coroziune și protecție catodică, ceea ce, la rândul său, crește costurile de exploatare.

Aliaje rezistente la coroziune – tipuri și caracteristici

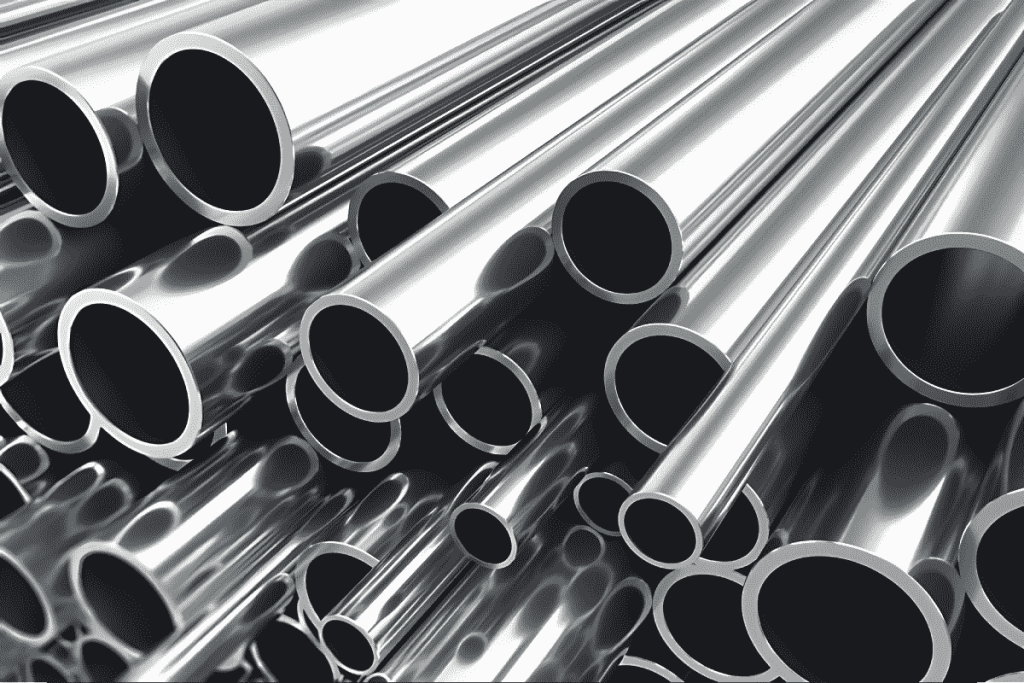

Oțeluri inoxidabile

Oțelurile inoxidabile sunt aliaje de fier, crom și adesea nichel și molibden, care prezintă o rezistență ridicată la coroziune datorită formării unui strat protector de oxizi de crom pe suprafața metalului. Acest strat împiedică degradarea ulterioară a materialului, ceea ce face ca oțelurile inoxidabile să fie adecvate pentru utilizarea în medii chimice agresive, la temperaturi ridicate și în condiții de expunere la apă de mare. Oțelul inoxidabil este utilizat în:

- Sisteme de transmisie în medii marine unde apa conține cloruri care accelerează coroziunea.

- Sisteme industriale la temperaturi ridicate unde oțelul carbon tradițional s-ar putea degrada.

- Rezervoare și sisteme de rafinărie care sunt expuse la substanțe chimice agresive.

Aplicarea largă a oțelurilor inoxidabile în industria petrolieră se datorează în principal versatilității lor și proprietăților mecanice favorabile. Acestea sunt utilizate în conducte de transport, rezervoare de depozitare și aparate utilizate în procesele de rafinare, unde contactul cu substanțe corozive este inevitabil.

În mediul marin, oțelurile inoxidabile sunt de multe ori materialul de construcție ales deoarece rezistă la cloruri, care accelerează coroziunea prin pitting. În sistemele cu temperaturi ridicate, cum ar fi schimbătoarele de căldură și cuptoarele rafinăriilor, oțelurile inoxidabile își mențin stabilitatea și rezistența, permițând utilizarea lor pentru perioade lungi de timp fără riscul de slăbire a structurii metalice.

În ciuda numeroaselor lor avantaje, oțelurile inoxidabile pot fi susceptibile la fisurarea prin coroziune sub tensiune și la coroziunea prin înțepătură, în special în prezența ionilor de clor agresivi. Prin urmare, în condiții industriale extreme, se utilizează adesea protecție suplimentară, cum ar fi inhibitori de coroziune sau acoperiri de protecție, pentru a prelungi și mai mult durata de viață a materialului.

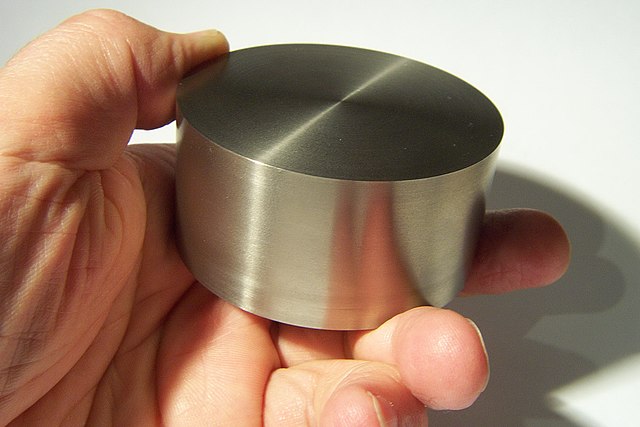

Aliaje de nichel și titan

Aliajele de nichel și titan sunt printre cele mai avansate materiale rezistente la coroziune pentru utilizarea în cele mai exigente condiții de funcționare. Proprietățile lor chimice și mecanice unice le fac utilizate în instalații care funcționează la temperaturi extreme, medii acide și condiții de înaltă presiune.

Aliajele de nichel, precum Inconel, prezintă o rezistență excepțională la hidrogen sulfurat (H₂S), acizi și temperaturi ridicate, ceea ce le face ideale pentru aplicații în puțuri adânci și sisteme de rafinării. Datorită structurii lor metalurgice, acestea rezistă, de asemenea, coroziunii de stres, prevenind fisurile și defecțiunile în sistemele de mare adâncime.

Între timp, titanul și aliajele sale se disting prin rezistența extrem de ridicată la coroziunea în apa de mare, ceea ce le face potrivite pentru utilizarea în structuri offshore, platforme petroliere și conducte submarine. Densitatea lor scăzută în comparație cu alte metale permite construirea de structuri ușoare, dar puternice, care pot funcționa în condiții extreme timp de mulți ani fără întreținere.

Una dintre principalele limitări ale utilizării aliajelor de nichel și titan este costul lor ridicat, care limitează adesea utilizarea lor doar la cele mai solicitante aplicații. Din acest motiv, se utilizează adesea soluții hibride, care combină componente realizate din aliaje rezistente la coroziune cu materiale mai ieftine, cum ar fi oțelul carbon, care sunt protejate suplimentar împotriva degradării.

În ciuda prețului ridicat al aliajelor de nichel și titan, fiabilitatea acestora și nevoile minime de întreținere le fac înlocuibile în domenii în care defectarea ar putea avea consecințe catastrofale asupra mediului și economiei.

Alegerea între oțelurile inoxidabile și aliajele de nichel și titan depinde în primul rând de condițiile de mediu și de specificul aplicației. Oțelurile inoxidabile oferă un echilibru favorabil între preț și rezistența la coroziune, în timp ce aliajele de nichel și titan oferă protecție maximă chiar și în cele mai extreme medii, dar la un cost de exploatare mult mai ridicat. Industria petrolieră caută să optimizeze utilizarea acestor materiale, combinând avantajele lor pentru a maximiza durabilitatea și eficiența infrastructurii.

Comparație între oțelul carbon și aliajele rezistente la coroziune

Alegerea materialului potrivit în industria de petrol și gaze depinde de mulți factori, cum ar fi rezistența la coroziune, rezistența mecanică, costurile de producție și întreținere și condițiile de funcționare. În ciuda popularității sale, oțelul carbon nu este întotdeauna cea mai bună opțiune, în special în medii agresive din punct de vedere chimic, unde sunt necesare materiale mai rezistente la degradare.

Principala diferență dintre oțelul carbon și aliajele rezistente la coroziune este capacitatea acestora de a rezista condițiilor dure de exploatare. Oțelul carbon, deși ieftin și disponibil pe scară largă, necesită protecție suplimentară pentru a evita degradarea rapidă. În schimb, aliajele rezistente la coroziune, cum ar fi oțelul inoxidabil și aliajele de nichel, prezintă protecție naturală împotriva agenților corozivi, prelungindu-le semnificativ durata de viață și reducând întreținerea.

Rezistența la coroziune în diferite medii

Unul dintre factorii cheie în selectarea unui material este rezistența sa la coroziune într-un anumit mediu de operare. Oțelul carbon prezintă o susceptibilitate ridicată la coroziune în prezența umidității, oxigenului, hidrogenului sulfurat (H₂S) și dioxidului de carbon (CO₂). În special în conductele subterane și instalațiile offshore, unde contactul cu apa de mare și sărurile minerale este inevitabil, sunt necesare metode suplimentare de protecție, cum ar fi acoperiri de protecție, inhibitori de coroziune sau protecție catodică.

Oțelurile inoxidabile, aliajele de nichel și titan prezintă o rezistență mult mai mare la coroziune deoarece formează straturi naturale de protecție care împiedică deteriorarea ulterioară a suprafeței metalice. Aliajele de nichel sunt deosebit de eficiente în medii acide, în timp ce titanul se comportă bine în instalațiile marine unde expunerea intensă la apa de mare ar putea degrada rapid oțelul carbon.

Rezistență mecanică și durabilitate în condiții de exploatare

Materialele utilizate în industria petrolieră trebuie să aibă o rezistență mecanică adecvată, în plus față de rezistența la coroziune. Oțelul carbon oferă rezistență ridicată la sarcini statice și dinamice, ceea ce face ca acesta să fie adesea utilizat în conductele de transport și structurile de susținere. Cu toate acestea, în medii extreme, cum ar fi sondele de mare adâncime sau instalațiile supuse unor temperaturi și presiuni ridicate, acesta poate fi susceptibil la coroziune sub presiune și fisurare prin coroziune, limitându-i durabilitatea.

Aliajele rezistente la coroziune, în special aliajele de nichel și titan, își păstrează proprietățile chiar și în condiții extrem de dificile. Acestea sunt rezistente la temperaturi ridicate, hidrogen sulfurat și substanțe chimice agresive, ceea ce le face să dureze mult mai mult decât oțelul cu carbon tradițional. Rezistența lor mecanică este, de asemenea, mai mare, permițând utilizarea unor pereți de conducte și componente structurale mai subțiri, fără riscul de a slăbi structura.

Costuri de producție și întreținere

Costul materialelor joacă un rol cheie în deciziile privind ingineria infrastructurii petroliere. Oțelul carbon este relativ ieftin de produs, ceea ce îl face utilizat pe scară largă în conducte și rezervoare de stocare. Cu toate acestea, susceptibilitatea sa la coroziune necesită protecție suplimentară, ceea ce generează costuri asociate cu întreținerea, repararea și inspecția.

Deși producția aliajelor rezistente la coroziune este mult mai costisitoare, acestea oferă costuri de exploatare mai mici deoarece nu necesită inspecții frecvente și măsuri preventive costisitoare. Utilizarea lor poate economisi bani pe termen lung, în special în instalațiile care funcționează în condiții extreme, cu risc ridicat de defectare și degradare a materialelor.

Exemple de aplicații în industria petrolieră

În practică, alegerea materialului depinde de specificul aplicației. Oțelul Ccarbon cu protecții suplimentare este cel mai des utilizat în conductele terestre și subterane deoarece, în aceste condiții, riscul de coroziune poate fi controlat eficient cu ajutorul straturilor de protecție și al protecției catodice.

În instalațiile offshore, unde condițiile sunt mult mai agresive, se folosesc mai frecvent oțelurile inoxidabile și aliajele de nichel și titan. Aceste materiale pot funcționa timp de decenii fără reparații costisitoare. În special în puțuri adânci și conducte care transportă substanțe chimice agresive, materialele cu rezistență mai mare sunt necesare pentru fiabilitatea infrastructurii.

Aplicarea practică a ambelor grupe de materiale

Alegerea între oțelul carbon și aliajele rezistente la coroziune depinde de condițiile de exploatare și de cerințele de durabilitate și fiabilitate ale infrastructurii. Ambele tipuri de materiale sunt utilizate pe scară largă în industria petrolieră, dar eficiența lor depinde de mediul specific în care sunt utilizate.

Utilizarea oțelului carbon în conducte și rezervoare

Oțelul carbon este cel mai utilizat material de construcție din industria petrolieră, în principal datorită rezistenței sale mecanice și prețului scăzut. Acesta este utilizat în principal în construcția ductelor care transportă țiței și gaze naturale, precum și în tancurile de depozitare și structurile de susținere.

Oțelul carbon funcționează bine în conductele terestre deoarece susceptibilitatea sa la coroziune poate fi controlată cu protecție catodică, acoperiri anticorozive și inhibitori de coroziune. Instalațiile subterane utilizează straturi izolante de polietilenă sau epoxidice pentru a reduce contactul metalului cu umiditatea și solul.

Oțelul carbon din rezervoarele de produse petroliere este protejat cu acoperiri de protecție și monitorizat în mod regulat pentru pierderi de material. În mediile în care sunt prezente substanțe chimice agresive, o protecție suplimentară sau aliaje mai rezistente la coroziune trebuie aplicate în zonele critice ale structurii.

Aliaje rezistente la coroziune în instalații offshore și medii acide

În mediile în care oțelul carbon se degradează rapid, se utilizează oțeluri inoxidabile și aliaje de nichel și titan. Aceste materiale sunt foarte rezistente la coroziune și la temperaturi și presiuni extreme. Exemple de astfel de medii includ platforme de foraj, conducte submarine și instalații care transportă substanțe chimice agresive.

Pe platformele offshore, oțelurile inoxidabile sunt utilizate în sistemele de conducte și în structurile de susținere care sunt expuse la apa de mare și la temperaturi variabile. Oțelurile inoxidabile care conțin molibden și nichel, care protejează materialul împotriva pittingului și a fisurării prin coroziune sub tensiune, funcționează deosebit de bine în aceste condiții.

Conductele offshore utilizează adesea aliaje de titan, care se caracterizează prin rezistență la apa de mare și greutate proprie redusă, ceea ce le face mai ușor de instalat și transportat. Datorită durabilității lor, conductele realizate din titan pot fi exploatate timp de zeci de ani fără întreținere extinsă.

Oțelul carbonic tradițional se degradează rapid prin coroziunea sulfurilor și a dioxidului în medii acide, unde H₂S și CO₂ sunt prezente. În astfel de cazuri, aliajele de nichel precum Inconel sunt utilizate pentru a proteja împotriva substanțelor chimice agresive și pentru a rezista la fisurarea prin coroziune sub tensiune.

Utilizarea materialelor hibride

Datorită diferențelor de cost și de proprietăți, în practica inginerească se utilizează adesea soluții hibride. Acestea implică combinarea oțelului carbon cu materiale rezistente la coroziune în zonele cele mai vulnerabile la degradare.

În conductele petroliere, se pot întâlni sisteme în care interiorul conductelor este acoperit cu un strat de aliaj rezistent la coroziune, în timp ce structura exterioară rămâne din oțel carbon. Această abordare permite reducerea costurilor, asigurând în același timp o durabilitate ridicată a componentelor expuse la substanțe agresive.

În mod similar, rezervoarele de stocare utilizează acoperiri din aliaje de nichel și titan la punctele de contact cu substanțele chimice, în timp ce alte componente structurale sunt realizate din oțel carbon. Acest lucru face ca designul să fie durabil, dar viabil din punct de vedere economic.

Aliaje rezistente la coroziune în industria petrolieră – rezumat

Alegerea materialelor în industria petrolieră afectează durabilitatea infrastructurii, siguranța și costurile de exploatare. Oțelul carbon, deși este ieftin și utilizat pe scară largă, necesită protecție suplimentară împotriva coroziunii. aliajele rezistente la coroziune , cum ar fi oțelurile inoxidabile, cu nichel și titan, oferă o durabilitate mai mare, dar au un cost mai ridicat.

Industria petrolieră dezvoltă acoperiri moderne, sisteme de monitorizare și noi aliaje metalice pentru a îmbunătăți rezistența la coroziune și a optimiza costurile. Se utilizează din ce în ce mai mult soluții hibride , care combină avantajele economice ale oțelului carbon cu durabilitatea aliajelor rezistente la coroziune.

Acest articol se bazează pe cartea „Metallurgy and Corrosion Control in Oil and Gas Production”, Robert Heidersbach.