Tratamento térmico de metais

Índice

Transformação controlada de materiais

No mundo da engenharia de materiais, não é apenas o tipo de metal utilizado para fabricar um determinado componente que é crucial, mas também a forma como foi transformado ao nível da sua estrutura interna. Uma das ferramentas mais essenciais para essa transformação é o tratamento térmico, um conjunto de processos tecnológicos que envolvem o aquecimento e arrefecimento controlados de metais ou suas ligas para alterar as suas propriedades mecânicas, físicas e, por vezes, químicas.

O que torna o tratamento térmico tão único é que não altera a forma ou a composição química do metal. Em vez disso, afeta diretamente a estrutura interna do material – a disposição dos átomos, a presença e a natureza das fases e os defeitos cristalinos. Na prática, isso significa que é possível aumentar a dureza, melhorar a resistência ao desgaste e aumentar a resistência ao impacto, conferindo assim ao material propriedades que não podem ser alcançadas através de processos químicos ou mecânicos.

No entanto, os processos de tratamento térmico não são aleatórios. A sua eficácia depende do controlo preciso da temperatura, do tempo passado numa determinada gama de temperaturas e da velocidade de arrefecimento. As alterações que ocorrem no material durante estas fases estão intimamente relacionadas com as transformações de fase e a recristalização, que determinam a nova estrutura desejada. Além disso, o tratamento térmico prepara frequentemente o material para processos subsequentes, tais como endurecimento, carburação, sinterização ou soldadura, e é crucial para a durabilidade e fiabilidade do produto acabado.

A compreensão dos princípios que regem o tratamento térmico permite que os materiais sejam projetados não apenas em termos de composição, mas também de arquitetura interna. É graças ao tratamento térmico que o aço pode ser flexível e rígido, resistente à abrasão ou capaz de absorver choques, dependendo de como foi tratado com fogo e tempo.

Etapas do processo de tratamento térmico

O tratamento térmico é um processo que, embora possa parecer simples, tem por base uma sequência de etapas cuidadosamente planeada, cada uma das quais influencia as propriedades estruturais e funcionais finais do material a ser tratado. Para atingir o objetivo tecnológico desejado, é necessário compreender como e por que razão cada uma dessas etapas leva a uma mudança nas propriedades do metal.

A primeira etapa indispensável é o aquecimento do material a uma temperatura rigorosamente definida. Não se trata apenas de fornecer energia térmica – é a temperatura que determina se e quais as mudanças de fase que ocorrerão na estrutura cristalina. No caso do aço, isso pode significar uma transição de ferrite para austenite, o início do processo de dissolução do carboneto ou a ativação da difusão. Não é apenas crucial atingir a temperatura desejada, mas também como chegamos lá – o aquecimento muito rápido pode levar a tensões térmicas, rachaduras ou heterogeneidades estruturais.

Uma vez atingida a temperatura correta, ocorre o recozimento, ou seja, o material é mantido dentro de uma faixa de temperatura definida por um período especificado. Esta etapa permite alcançar um estado de equilíbrio de fase e a conclusão das transformações internas. O tempo de têmpera deve ser ajustado de acordo com o tipo de material, a espessura do elemento e a finalidade da maquinagem. Um tempo muito curto pode resultar em transformações incompletas, enquanto um tempo muito longo pode levar ao crescimento indesejável dos grãos ou à degradação estrutural.

O último, e um dos momentos mais cruciais de todo o processo, é o arrefecimento. A sua velocidade e curso determinam a estrutura que se formará no material depois de sair da zona de alta temperatura. O arrefecimento lento pode levar à formação de perlita ou ferrite, enquanto o arrefecimento rápido pode resultar no endurecimento do metal e na formação de uma estrutura martensítica. Nesse sentido, o arrefecimento não é apenas o fim do processo, mas o seu culminar, que determina as propriedades finais da liga.

Todas estas etapas – aquecimento, imersão e arrefecimento – devem ser tratadas como um todo, adaptadas com precisão ao material e aos requisitos funcionais do produto. As suas inter-relações tornam o tratamento térmico não apenas uma arte, mas acima de tudo uma ciência da transformação interna controlada do metal.

A importância do aquecimento e respetivos parâmetros

Embora o processo de tratamento térmico pareça começar quando a temperatura do material é elevada, o aquecimento em si é mais importante do que apenas atingir a temperatura necessária. Esta é a fase em que começam as mudanças internas fundamentais, influenciando o curso posterior das transformações estruturais. O método de aquecimento determina não só a eficácia de todo o processo, mas também a qualidade, a uniformidade e a segurança da peça.

O parâmetro mais crítico, obviamente, é a temperatura. É ela que determina se o material entrará na faixa de transformação de fase e a profundidade com que essas transformações se desenvolverão. No caso do aço, diferentes faixas de temperatura determinam se a ferrite se transforma em austenita, se a cementita começa a dissolver-se ou se os processos de recristalização são ativados. Cada tipo de aço tem uma faixa de temperatura crítica diferente e, ao ultrapassar essa faixa, para cima ou para baixo, podem ocorrer mudanças significativas nas propriedades mecânicas.

Tão importante quanto a temperatura em si é a velocidade com que ela é atingida. O aquecimento muito rápido pode originar grandes gradientes de temperatura entre a superfície e o núcleo do componente, o que promove a formação de tensões internas, microfissuras e, em casos extremos, até mesmo deformação. Por outro lado, aumentar a temperatura muito lentamente pode ser antieconómico e prolongar desnecessariamente o processo de produção. Portanto, os engenheiros geralmente optam por soluções de compromisso – usando aquecimento de zona controlada, aquecimento por estágios ou atmosferas protetoras.

A uniformidade da temperatura em todo o componente também é essencial. No caso de peças forjadas grandes, eixos longos ou perfis de parede fina, as diferenças de temperatura em diferentes partes do material podem levar a transformações de fase heterogéneas, resultando em deterioração das propriedades mecânicas ou concentrações locais de tensão. Por esse motivo, os fornos utilizados para tratamento térmico são equipados com sistemas precisos de medição e controlo que mantêm uma distribuição de calor estável dentro da câmara de aquecimento.

O aquecimento não é, portanto, apenas o primeiro passo do processo – é o momento em que começa a interferência consciente na estrutura do material. A sua execução adequada requer não apenas o conhecimento dos parâmetros tecnológicos, mas também a compreensão da física dos fenómenos envolvidos – desde a difusão atómica até ao início das transformações cristalinas.

O papel do recozimento

Se a temperatura de aquecimento determina as condições em que podem ocorrer alterações estruturais, então o tempo de recozimento determina se essas alterações atingirão o seu pleno desenvolvimento. A fase de recozimento, embora muitas vezes subestimada, é um dos momentos mais cruciais do tratamento térmico – é ela que permite que a estrutura do material se estabilize no seu novo estado e atinja as propriedades de desempenho desejadas.

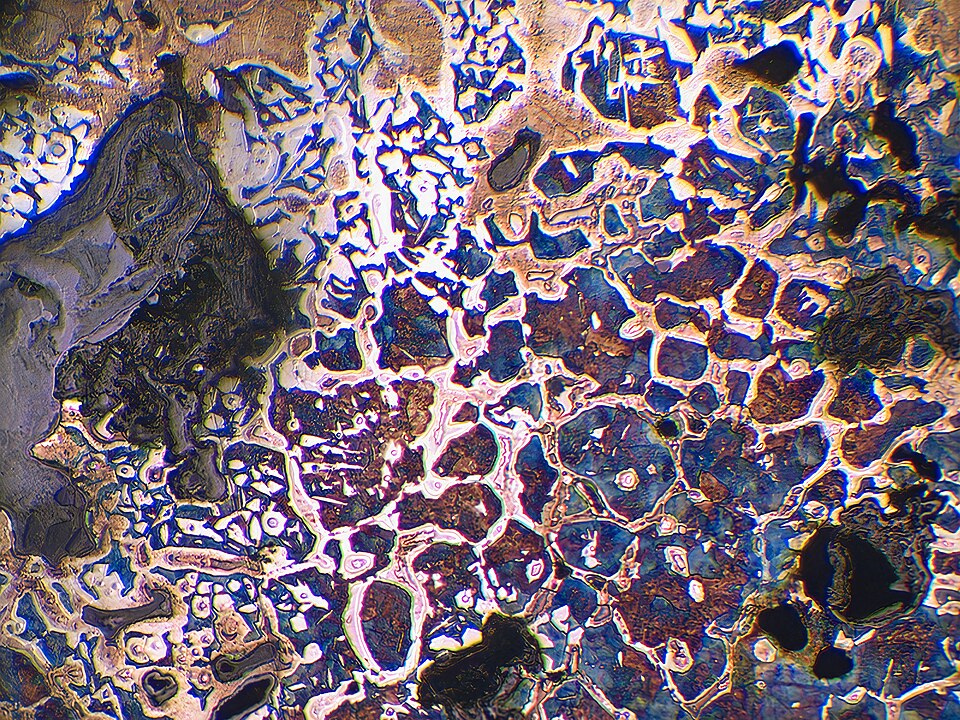

O recozimento consiste em manter o metal a uma temperatura constante durante um período específico, normalmente a temperatura na qual ocorrem transformações de fase significativas. Durante este período, os fenómenos de difusão intensificam-se: átomos de diferentes elementos movem-se dentro da rede cristalina, equalizando a distribuição dos componentes químicos, dissolvendo precipitados anteriores ou formando novas fases secundárias. No caso do aço, isto pode ser a dissolução de carbonetos em austenita, homogeneização química ou estabilização de estruturas recém-formadas.

A duração do recozimento deve ser selecionada individualmente para o tipo de material e a finalidade da maquinagem. Para alguns processos, alguns minutos são suficientes, enquanto para outros, especialmente com grandes secções transversais, o tempo pode chegar a várias horas. Um tempo muito curto pode resultar em transformações que não ocorrem em todo o volume do material ou que ficam incompletas, levando a uma microestrutura irregular e heterogeneidade das propriedades. Por outro lado, um recozimento excessivamente longo pode levar ao crescimento indesejável dos grãos, redução da resistência e diminuição da resistência à fadiga.

O recozimento é também o momento em que a estrutura interna ”amadurece„ – a rede cristalina é reconstruída, as tensões internas são reduzidas, novas fases são estabilizadas e os defeitos da rede são dispersos. Este processo, embora invisível a olho nu, determina se o endurecimento, o recozimento ou a supersaturação trarão os resultados esperados ou terminarão em falha.

1200 °C (2190 °F)

Arrefecimento

Embora a fase de arrefecimento ocorra no final do processo de tratamento térmico, a sua importância não pode ser subestimada. É durante o arrefecimento que se estabelece a microestrutura final do material, que determina as suas propriedades mecânicas finais. Pode-se dizer que todas as etapas anteriores – aquecimento e recozimento – preparam o terreno para o que é decidido nesta fase crítica: a rapidez e a forma como o material liberta o calor.

A velocidade de arrefecimento determina quais as fases que terão oportunidade de se formar e quais ficarão ”congeladas” num estado de transição. O arrefecimento rápido, típico do processo de endurecimento, interrompe as transformações de difusão e leva à formação de estruturas metaestáveis, como a martensite – uma estrutura atómica dura, mas frágil. Esta abordagem aumenta significativamente a dureza do material, mas requer um temperamento subsequente para restaurar a sua plasticidade mínima e resistência à fissuração.

O arrefecimento lento, utilizado, por exemplo, durante o recozimento, permite que as transformações de fase ocorram suavemente, levando à formação de estruturas como perlita, ferrite ou sorbita. Estes sistemas, embora menos complicados, são caracterizados por uma maior homogeneidade e resistência a cargas variáveis, o que os torna mais adequados para componentes que operam sob tensão prolongada.

O método de arrefecimento também é essencial – quer ocorra no ar, na água, no óleo ou numa atmosfera de gás controlada. Cada um destes ambientes oferece uma intensidade diferente de transferência de calor e, portanto, influencia a cinética das transformações de fase. Além disso, a escolha do meio de arrefecimento também afeta o risco de deformação, fissuração ou oxidação da superfície da peça.

Neste sentido, o arrefecimento não é apenas um processo mecânico de remoção de calor – é uma fase ativa na formação da estrutura do metal, que requer a mesma precisão e planeamento que as outras fases do tratamento térmico. O seu curso determina se obteremos um material duro e resistente, adequado para maquinagem posterior, ou um material muito frágil e propenso a falhas.

Tipos de atmosferas utilizadas no tratamento térmico

Muitos processos de tratamento térmico ocorrem em temperaturas elevadas, onde a superfície do metal se torna particularmente sensível ao ambiente circundante. Nestas condições, mesmo um breve contacto com o ar pode levar à oxidação, descarburação, carburação ou absorção de gases nocivos, que afetam negativamente a qualidade, a aparência e as propriedades do produto. Portanto, a seleção da atmosfera adequada do forno em que ocorre o processo de tratamento térmico desempenha um papel crucial.

Uma das soluções mais utilizadas é o uso de atmosferas protetoras, projetadas para limitar as reações químicas entre o metal e o seu ambiente. Estas podem ser gases inertes, como o argónio ou o azoto, que não reagem com o material a ser processado, ou misturas de gases redutores, como o hidrogénio e o azoto, que neutralizam adicionalmente a oxidação. Tais atmosferas são utilizadas sempre que é crucial manter uma superfície metálica limpa, por exemplo, na maquinagem de aços para ferramentas, aços inoxidáveis ou ligas especiais.

Em processos que visam alterar a composição química da camada superficial de um material, são utilizadas atmosferas ativas saturadas com os elementos adequados. No caso da carburação, trata-se de misturas ricas em hidrocarbonetos, como o metano ou o propano, que fornecem átomos de carbono à superfície do aço, permitindo a formação de camadas endurecidas por difusão. Da mesma forma, atmosferas contendo amoníaco são utilizadas para processos de nitretação, e gases contendo hidretos de boro são utilizados para boretização. Esses tipos de tratamentos, que combinam tratamento térmico com tratamento químico, permitem uma melhoria significativa na resistência à abrasão e à corrosão sem a necessidade de alterar todo o volume do material.

Algumas tecnologias modernas também utilizam um vácuo tecnológico como ambiente de tratamento térmico. Graças à remoção completa do ar e dos gases ativos, é possível realizar processos em condições totalmente neutras, o que é particularmente importante na fabricação de peças maquinadas de precisão para a indústria aeroespacial, ferramentas cirúrgicas ou componentes eletrónicos. Os fornos a vácuo também permitem um controlo preciso da temperatura e eliminam as impurezas gasosas que podem afetar a microestrutura do material.

Tratamento térmico de metais – resumo

Embora o tratamento térmico seja utilizado na indústria metalúrgica há séculos, continua a ser um campo moderno e dinâmico. As tecnologias modernas já não o tratam como uma forma simples de endurecer ou aliviar a tensão do metal – hoje em dia, é uma ferramenta de engenharia precisa que permite moldar conscientemente a microestrutura dos materiais de forma previsível, repetível e específica para cada aplicação.

Compreender como a temperatura, o tempo e o ambiente térmico afetam as transformações de fase e a distribuição dos átomos na estrutura cristalina permite-nos projetar não apenas as propriedades mecânicas, mas também a resistência química, a condutividade térmica, a estabilidade dimensional e a vida útil de um material. É graças ao tratamento térmico que o aço pode tornar-se complexo e resiliente e que um elemento feito de um metal aparentemente simples pode adquirir propriedades semelhantes às dos materiais compósitos.

Na era das tecnologias avançadas – da indústria aeronáutica à energia e medicina – o controlo dos processos térmicos com precisão de graus, minutos e até átomos também está a tornar-se cada vez mais importante. Simulações de alta temperatura, atmosferas protetoras, controlo do gradiente de calor e o uso de vácuo tecnológico permitem-nos alcançar um nível de qualidade que era inatingível há apenas algumas décadas. O tratamento térmico já não é uma etapa secundária – tornou-se um elemento central do design de materiais.

É por isso que o conhecimento dos processos térmicos, do seu curso e do seu impacto nas propriedades dos metais é um dos pilares da engenharia de materiais moderna. Não basta conhecer a composição química de uma liga – é preciso compreender como “queimar” o melhor dela.