Métodos de teste da estrutura dos materiais

Índice

Embora os metais e as suas ligas sejam a base da tecnologia moderna, as suas propriedades não resultam apenas da sua composição química, mas também da estrutura interna do material. É a forma como os átomos estão dispostos, como os grãos de cristal são formados, quais defeitos ocorrem na sua rede e como toda a massa do material está organizada numa escala macro que determina o comportamento do metal durante a maquinagem, operação e até mesmo a falha. Por esse motivo, o estudo da estrutura dos materiais metálicos tornou-se parte integrante do trabalho de engenheiros, tecnólogos e especialistas em qualidade.

A análise estrutural permite-nos compreender o que torna um metal duro, mas frágil, enquanto outro é macio, mas extremamente dúctil. Através da observação e medição, é possível avaliar o grau de endurecimento do material, verificar a correção do tratamento térmico, detetar descontinuidades e defeitos internos e prever o comportamento de um componente em condições de funcionamento. Além disso, uma interpretação adequada da estrutura permite o projeto eficaz de novas ligas, a otimização dos processos tecnológicos e a extensão da vida útil das estruturas.

A investigação estrutural distingue vários níveis de descrição: estrutura cristalina, ou seja, a disposição ordenada dos átomos numa rede cristalina; microestrutura, que compreende grãos e fases visíveis ao microscópio; e macroestrutura, visível a olho nu ou sob ligeira ampliação, onde são visíveis as direções da orientação das fibras, a porosidade ou as marcas de fundição. Estes são complementados por métodos modernos não destrutivos, que permitem avaliar o estado interno do material sem o danificar, um aspeto crucial no controlo de qualidade dos componentes acabados.

Nas secções seguintes do artigo, examinaremos as técnicas de investigação mais importantes utilizadas para analisar a estrutura do metal, tanto clássicas como modernas, que permitem um exame preciso do material e uma compreensão mais profunda das suas propriedades.

Raios X e elétrons

As propriedades mecânicas e tecnológicas dos metais baseiam-se na sua estrutura cristalina, ou seja, na disposição dos átomos no espaço. Embora invisível a olho nu, ela determina propriedades fundamentais como densidade, condutividade térmica, expansão térmica e suscetibilidade à deformação. Para investigar essa ordem atómica, a ciência e a tecnologia empregam um dos métodos físicos mais precisos: a difração de raios X e, em menor grau, a difração de eletrões.

Quando um feixe de raios X atinge uma amostra de metal, as suas ondas são espalhadas em planos atómicos regularmente espaçados dentro do cristal. Isto produz um padrão de difração característico — um padrão de linhas ou pontos — que pode ser registado e analisado. Este fenómeno é descrito pela equação de Bragg, que relaciona o ângulo de deflexão dos raios com as distâncias entre os planos da rede cristalina. Isto permite determinar os parâmetros da célula unitária, identificar as fases presentes no material e detetar tensões internas e o grau de deformação da estrutura.

Esta técnica, conhecida como análise por difração de raios X (XRD), é utilizada para estudar a corrosão de produtos, tanto na investigação científica como no controlo industrial. Por exemplo, é utilizada na identificação da corrosão de produtos, na avaliação da eficácia do tratamento térmico e no exame do desgaste da superfície de ferramentas. Uma versão simplificada, embora menos precisa, é a fotografia de difração tirada numa câmara fotográfica utilizando o método Debye-Scherrer.

A difração clássica é complementada pela análise de eletrões, que pode ser realizada em microscópios de transmissão especializados. Graças ao seu comprimento de onda muito mais curto, os eletrões permitem examinar objetos muito menores do que os raios X. As observações por difração de eletrões permitem a análise da orientação cristalina local na escala de grãos ou camadas individuais, o que é frequentemente crucial em materiais de película fina e nanoestruturados.

Tanto os raios X quanto os eletrões são, portanto, uma porta de entrada para um mundo que não pode ser visto diretamente. A sua interação precisa com a matéria permite o estudo não apenas da ordem cristalina, mas também de defeitos, deslocamentos de rede e presença de tensões. Desta forma, as técnicas de difração tornam-se a base da engenharia de materiais ao nível atómico, onde começa o verdadeiro design das propriedades dos materiais.

Microscopia metalográfica

Embora a estrutura cristalina determine as propriedades dos metais ao nível atómico, na prática da engenharia, é igualmente importante analisar a sua microestrutura, ou seja, a disposição mútua dos grãos, fases, limites e possíveis descontinuidades à escala micrométrica. Para isso, utiliza-se a microscopia metalográfica, que permite a observação da superfície de amostras adequadamente preparadas em luz refletida.

A base deste teste é a preparação de uma chamada amostra metalográfica – uma superfície lisa e polida da amostra, que é submetida a uma gravação química. Este processo revela os limites dos grãos e as diferenças entre as fases devido aos vários graus de reação com o agente de gravação. A superfície preparada é então observada sob um microscópio ótico, que permite ampliações de várias centenas de vezes, suficientes para avaliar o tamanho dos grãos, a forma das inclusões não metálicas e a natureza das transformações de fase.

Um dos avanços neste campo foi a construção de um microscópio metalográfico por Le Chatelier, que permitiu a observação da luz refletida em superfícies opacas, como os metais. Até hoje, esses tipos de microscópios são uma ferramenta básica em laboratórios de controlo de qualidade, departamentos de pesquisa e desenvolvimento e universidades técnicas. Eles permitem examinar se um material tem uma estrutura uniforme, se os processos térmicos e mecânicos foram realizados corretamente e se há defeitos perigosos.

Apesar da sua resolução limitada em comparação com a microscopia eletrónica, a microscopia ótica tem uma vantagem prática significativa: é relativamente rápida, barata e permite a avaliação de uma grande área da amostra. Isso a torna indispensável para analisar a produção em grande volume, onde a velocidade do diagnóstico e a repetibilidade dos resultados são cruciais.

As observações microestruturais permitem a classificação de metais com base no seu histórico térmico e tecnológico, a avaliação da eficácia do tratamento térmico e a análise do estado de deformação ou do grau de desintegração do material. A microscopia metalográfica abre, então, caminho para a compreensão do que está por baixo da superfície do metal – e muitas vezes determina o seu sucesso ou fracasso nas condições de operação.

Microscopia eletrónica

Quando são necessários detalhes além das capacidades da microscopia ótica, utiliza-se a microscopia eletrónica, uma técnica que permite analisar a estrutura de um material com precisão nanométrica ou até mesmo até átomos individuais. Ao contrário da luz visível, cujo comprimento de onda limita a resolução dos microscópios convencionais, um feixe de eletrões, graças ao seu comprimento de onda muito mais curto, fornece informações sobre os detalhes mais finos da estrutura do metal, incluindo limites de grãos, dispersões de fase, defeitos de rede e padrões de fratura.

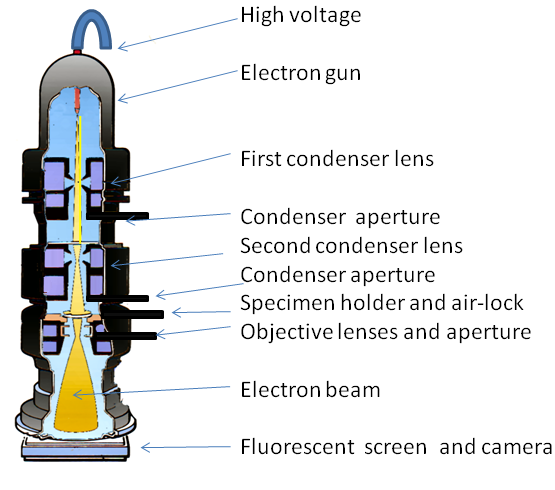

O princípio de funcionamento de um microscópio eletrónico baseia-se na emissão e focagem de eletrões na superfície de uma amostra em condições de alto vácuo. Dependendo do design do dispositivo, existem dois tipos principais: microscópio eletrónico de varredura (SEM) e microscópio eletrónico de transmissão (TEM). O primeiro permite a obtenção de imagens da topografia e composição química das superfícies. Ao mesmo tempo, o segundo permite a imagem por raios X de finas folhas de metal, produzindo uma imagem detalhada da estrutura interna.

No SEM, o feixe de eletrões move-se linearmente pela superfície da amostra e os detetores registam os eletrões refletidos ou secundários. A imagem resultante é caracterizada por alta profundidade de campo e alta resolução, o que permite o estudo da morfologia da fratura, estruturas sinterizadas, superfícies de desgaste e microdentes formados como resultado da maquinagem. Além disso, sistemas integrados de microanálise, como EDS (Espectroscopia de Dispersão de Energia), permitem a determinação da composição química dos fragmentos da amostra examinada, tornando esta técnica extremamente versátil.

O TEM, por sua vez, oferece uma resolução ainda maior, permitindo a obtenção de imagens da rede cristalina, desalinhamentos atómicos e a presença de defeitos pontuais. Como a amostra deve ser muito fina, a sua preparação é mais complexa, mas os resultados são incomparavelmente mais precisos. Isso permite o estudo de fenómenos que ocorrem em limites de fase, em áreas reforçadas ou após processos de difusão.

A microscopia eletrónica abriu uma nova dimensão no diagnóstico de materiais, permitindo não só avaliar a qualidade dos produtos, mas também compreender os mecanismos da sua degradação e falha. Os dispositivos modernos desta classe são capazes de realizar análises microestruturais, espectroscópicas e de fase simultaneamente, o que os torna uma ferramenta fundamental na engenharia de materiais moderna, especialmente nos campos das ligas especiais, nanomateriais e sistemas funcionais de película fina.

Macroscopia

Embora técnicas de investigação avançadas nos permitam examinar o material com notável precisão, a importância da macroscopia, ou seja, a observação do metal numa escala visível a olho nu ou com baixas ampliações, não pode ser subestimada. É frequentemente aqui que começa o diagnóstico do material, uma vez que grande parte das informações essenciais sobre a qualidade, origem e história tecnológica de um metal está contida na sua macroestrutura.

A macroscopia permite a avaliação de características visíveis sem a necessidade de análise microscópica, incluindo distribuição de porosidade, orientação de fibras em materiais forjados, o curso das fronteiras da zona de fundição, a presença de fissuras, delaminação ou os chamados defeitos primários que surgem durante a fase de fabrico. Com a preparação adequada da superfície da amostra – por esmerilhamento, decapagem ou quebra – é possível revelar grandes estruturas, tais como dendritos, zonas de transição de fase ou distribuição de escamas.

Informações particularmente valiosas são fornecidas pela observação de fraturas – superfícies formadas como resultado de uma rachadura no elemento. Dependendo da natureza do material e do mecanismo de dano, a fratura pode ter características diferentes: pode ser brilhante e granulosa no caso de uma fratura frágil, ou opaca e fibrosa no caso de uma fratura dúctil. Esta análise, frequentemente realizada como parte de testes fractográficos, permite identificar o tipo de dano, a sua origem e a possível presença de heterogeneidades no material que possam ter contribuído para a falha.

Na prática industrial, a macroscopia desempenha um papel importante no controlo de qualidade de peças fundidas, forjadas, chapas metálicas e soldaduras. É também indispensável na análise de danos em componentes que operam sob cargas variáveis, onde é crucial identificar a origem do início da fissura. Em combinação com a documentação fotográfica, as observações macroscópicas tornam-se não apenas uma ferramenta de diagnóstico, mas também uma evidência na análise das causas da falha.

Embora possa parecer a mais simples das técnicas de investigação, a macroscopia frequentemente fornece as primeiras e mais diretas pistas que orientam investigações micro e submicroscópicas mais detalhadas. A macroscopia permite determinar rapidamente se o material em investigação requer análises adicionais ou se a sua estrutura é satisfatória.

Métodos não destrutivos

Em situações em que a manutenção da integridade do material é um requisito absoluto e a remoção ou danificação da amostra é inaceitável, são utilizados métodos não destrutivos, também conhecidos como NDT (Non-Destructive Testing). Estas técnicas permitem a avaliação da qualidade do material, a deteção de defeitos internos e superficiais, bem como a verificação da conformidade da estrutura com os requisitos de projeto, sem a necessidade de danificar o elemento testado.

Um dos métodos não destrutivos mais utilizados é o ensaio radiográfico, que utiliza raios X ou raios gama. Estes raios penetram no material e a sua atenuação depende da densidade e espessura das estruturas internas. Estas diferenças são registadas em insertos especiais ou sensores digitais, que permitem obter uma imagem da secção transversal do material. Este método pode detetar bolhas de ar, cavidades de retração, descontinuidades e inclusões não metálicas que podem enfraquecer a resistência estrutural do componente.

Outra técnica comumente utilizada é o teste ultrassónico, no qual ondas sonoras de alta frequência são passadas através do material. Quaisquer descontinuidades, tais como fissuras, delaminação ou vazios, fazem com que a onda seja refletida ou refratada, o que pode ser facilmente registado no ecrã do dispositivo de medição. O teste ultrassônico é altamente preciso, rápido e seguro, tornando-o adequado para inspecionar componentes espessos e complexos.

O teste de partículas magnéticas é muito útil para materiais ferromagnéticos. Envolve a criação de um campo magnético no elemento testado e a aplicação de finas partículas ferromagnéticas à sua superfície. Na presença de defeitos, como arranhões ou rachaduras superficiais, as linhas do campo magnético são interrompidas, causando um acúmulo local de partículas que permite que o defeito seja facilmente identificado visualmente.

Todos estes métodos têm uma vantagem comum: permitem o diagnóstico completo de um material ou produto sem o destruir, o que é crucial não só na fase de controlo de qualidade, mas também durante as inspeções de manutenção periódicas. São utilizados com sucesso nas indústrias aeroespacial, energética, petroquímica e automóvel, bem como em todos os locais onde a segurança estrutural e a fiabilidade operacional são uma prioridade.

Os métodos não destrutivos são agora uma parte indispensável dos sistemas de gestão da qualidade, permitindo que potenciais riscos sejam detetados rapidamente antes que ocorram falhas dispendiosas. São uma prova do progresso tecnológico, que permite que o interior de um material seja avaliado com a mesma eficácia como se fosse transparente, sem a necessidade de interferir na sua estrutura.

Métodos de teste da estrutura dos materiais – resumo

Compreender e controlar a estrutura interna dos metais é uma das ferramentas mais importantes disponíveis atualmente para os engenheiros de materiais. É a análise cristalina, microestrutural, macroscópica e não destrutiva que nos permite compreender totalmente como um material se comportará em condições reais – sob carga, em contacto com agentes químicos, durante fricção intensa ou em temperaturas variáveis.

Este conhecimento é crucial não só na conceção de novos materiais, mas também na sua verificação, avaliação do processo de fabrico e até mesmo na investigação das causas de danos. Graças ao uso de uma variedade de métodos de teste – de raios X a microscópios eletrónicos e ultrassom – é possível obter uma imagem abrangente do material, desde o nível atómico até características macroscópicas visíveis a olho nu.

Cada uma das técnicas discutidas desempenha um papel específico, e a sua complementaridade permite não apenas localizar defeitos, mas também prever os seus efeitos e evitá-los no futuro. Como resultado, a investigação moderna de materiais está a tornar-se a base para uma engenharia responsável, que não depende apenas da intuição ou da experiência, mas de dados verificáveis e diagnósticos precisos.

Num mundo onde a segurança, a durabilidade e a qualidade das estruturas têm um impacto direto na vida humana e no ambiente, compreender o interior do metal não é um luxo, mas uma necessidade.