Fizyka metali

Spis treści

Choć metale od wieków stanowią podstawę cywilizacyjnych osiągnięć człowieka, dopiero rozwój fizyki pozwolił zrozumieć, dlaczego zachowują się tak, a nie inaczej – zarówno w stanie czystym, jak i w formie złożonych stopów. Współczesna inżynieria materiałowa nie może istnieć bez głębokiego wglądu w strukturę wewnętrzną metali oraz mechanizmy, które determinują ich właściwości użytkowe.

Fizyka metali to dziedzina zajmująca się badaniem budowy atomowej, rozmieszczenia atomów w sieci krystalicznej, ruchliwości cząsteczek oraz przemian energetycznych, które zachodzą pod wpływem czynników zewnętrznych – takich jak temperatura, naprężenia mechaniczne czy pole magnetyczne. To właśnie fizyka tłumaczy, w jaki sposób układ atomów przekłada się na twardość, przewodność cieplną, odporność na pękanie, podatność na odkształcenie czy procesy starzenia materiałów.

Zrozumienie zasad fizyki metali pozwala świadomie projektować i modyfikować materiały konstrukcyjne, nadając im pożądane właściwości już na poziomie mikrostruktury. Niezależnie od tego, czy celem jest stworzenie wyjątkowo lekkiego, a zarazem wytrzymałego stopu dla lotnictwa, czy uzyskanie stali o zwiększonej odporności na zmęczenie. Właśnie dlatego fizyka metali stanowi fundament współczesnej technologii materiałowej. To nie tylko teoria, lecz praktyczne narzędzie, dzięki któremu możemy przewidywać i kontrolować zachowanie metali w najbardziej wymagających warunkach eksploatacyjnych.

Struktura krystaliczna metali i jej znaczenie

Metale, choć na pierwszy rzut oka wydają się materiałami jednorodnymi, w rzeczywistości posiadają precyzyjnie uporządkowaną strukturę wewnętrzną. Ich atomy są rozmieszczone w regularnych, trójwymiarowych sieciach krystalicznych, które decydują o większości właściwości mechanicznych, cieplnych i elektrycznych. To właśnie ten porządek atomowy jest kluczowy dla zrozumienia, jak i dlaczego metale zachowują się w określony sposób.

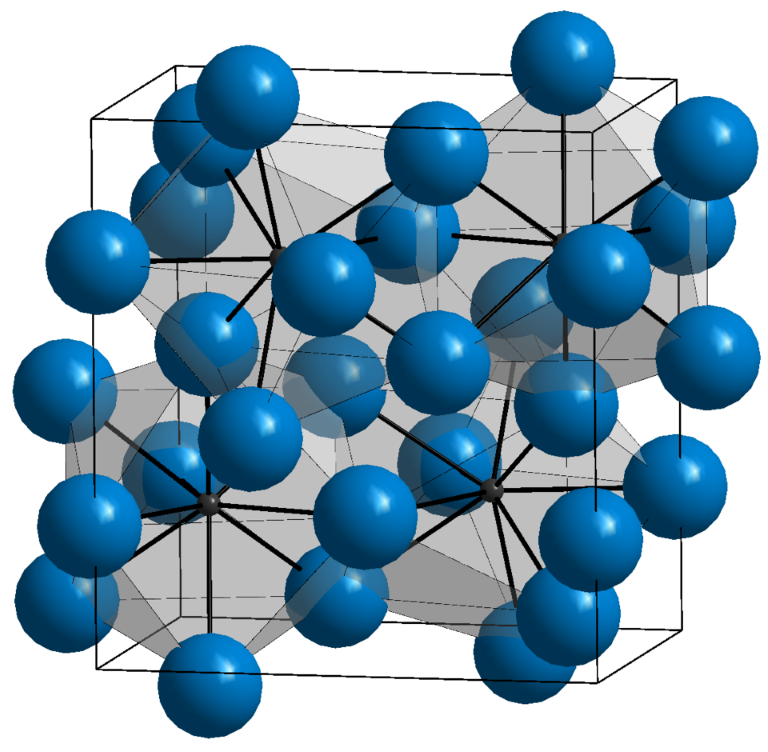

Wśród najczęściej spotykanych układów krystalicznych w metalach można wyróżnić sieć regularną przestrzennie centrowaną (BCC), sieć regularną ściennie centrowaną (FCC) oraz sieć heksagonalną (HCP). Każda z tych struktur charakteryzuje się innym rozmieszczeniem atomów, co przekłada się na różne cechy mechaniczne. Na przykład, metale o strukturze FCC, jak miedź czy aluminium, są znane ze swojej wysokiej plastyczności, ponieważ ich układ umożliwia łatwe przemieszczanie się dyslokacji. Z kolei struktura BCC, charakterystyczna dla żelaza w temperaturze pokojowej, nadaje materiałowi większą twardość, ale mniejszą podatność na odkształcenie plastyczne.

To, jaka struktura krystaliczna dominuje w danym metalu, zależy nie tylko od jego rodzaju, ale też od temperatury, ciśnienia oraz historii obróbki cieplnej i mechanicznej. Przykładowo, żelazo przechodzi przez różne fazy krystaliczne w miarę zmiany temperatury – co ma bezpośredni wpływ na jego zdolność do hartowania czy przemian fazowych w stopach stali.

Struktura krystaliczna ma również znaczenie przy zjawiskach takich jak anizotropia, czyli zależność właściwości materiału od kierunku działania siły czy przewodnictwa. W metalach kierunkowo uporządkowanych można zaobserwować różnice w wytrzymałości wzdłuż i w poprzek osi krystalograficznych, co należy brać pod uwagę przy projektowaniu elementów konstrukcyjnych.

Zrozumienie struktury krystalicznej to także pierwszy krok do poznania mechanizmów powstawania wad sieciowych, przemian fazowych oraz zjawisk takich jak dyfuzja. To właśnie w tym uporządkowanym układzie rozgrywają się wszystkie procesy, które decydują o trwałości, funkcjonalności i niezawodności materiału.

Ruchy atomów – dyfuzja i jej konsekwencje

Choć metale postrzegane są jako ciała stałe i sztywne, ich atomy nie pozostają w całkowitym bezruchu. W rzeczywistości, na poziomie atomowym, materia pozostaje w ciągłym ruchu – a zjawiskiem, które odgrywa w tym kluczową rolę, jest dyfuzja, czyli spontaniczne przemieszczanie się atomów w obrębie sieci krystalicznej.

Dyfuzja może zachodzić zarówno w obrębie jednego rodzaju atomów, jak i między różnymi składnikami stopu. Jej intensywność zależy od temperatury – im wyższa, tym szybciej poruszają się atomy – oraz od obecności defektów sieciowych, takich jak wakansje czy dyslokacje, które ułatwiają migrację cząsteczek. Z tego powodu dyfuzja jest procesem szczególnie aktywnym podczas obróbki cieplnej materiałów.

Jednym z najważniejszych skutków dyfuzji jest możliwość przemian fazowych i homogenizacji składu chemicznego w stopach metali. Gdy materiał jest nagrzewany, atomy zaczynają się przemieszczać i wyrównywać rozkład poszczególnych pierwiastków. Dzięki temu możliwe jest uzyskanie jednorodnych mikrostruktur, niezbędnych do osiągnięcia oczekiwanych właściwości mechanicznych i technologicznych.

Dyfuzja odgrywa również kluczową rolę w procesach hartowania, przesycania, starzenia czy nawęglania, gdzie zamierzona zmiana składu lub struktury materiału następuje właśnie poprzez ruchy atomowe. W tych przypadkach kontrola nad czasem i temperaturą dyfuzji pozwala kształtować mikrostrukturę z dużą precyzją, co przekłada się na odporność na zużycie, twardość czy trwałość materiału.

Zjawisko to ma również swoje ograniczenia. W niektórych zastosowaniach – na przykład w elementach elektronicznych czy precyzyjnych komponentach maszyn – nadmierna dyfuzja może prowadzić do degradacji struktury, wzrostu ziarna lub utraty właściwości użytkowych. Dlatego też inżynierowie muszą świadomie zarządzać tym procesem, korzystając z niego tam, gdzie jest pożądany, i ograniczając go tam, gdzie może być szkodliwy.

Wady sieci krystalicznej i ich rola technologiczna

Chociaż idealny kryształ metalu mógłby być rozumiany jako uporządkowana siatka atomów, rzeczywiste materiały nigdy nie są wolne od nieciągłości. W strukturze każdego metalu występują wady sieci krystalicznej, które – choć na pierwszy rzut oka mogą wydawać się niepożądane – mają ogromne znaczenie dla jego właściwości mechanicznych, cieplnych i technologicznych.

Do najprostszych, ale zarazem najbardziej wpływowych defektów należą wakansje, czyli puste miejsca w sieci krystalicznej, gdzie powinien znajdować się atom. Te niewielkie „dziury” w strukturze ułatwiają procesy dyfuzji i są nieodzownym elementem wielu przemian fazowych. Z kolei międzywęzłowe atomy obce – czyli takie, które znajdują się w niewłaściwych miejscach w sieci – mogą znacząco wpływać na twardość i sprężystość materiału, modyfikując lokalne naprężenia wewnętrzne.

Szczególne znaczenie mają także dyslokacje, czyli linowe zaburzenia w układzie atomów, które odgrywają kluczową rolę w procesie odkształcenia plastycznego. To właśnie one umożliwiają przesuwanie się warstw atomowych względem siebie przy stosunkowo niewielkich siłach, co czyni metal materiałem plastycznym. Im większa liczba dyslokacji, tym łatwiej materiał może ulegać odkształceniom – ale jednocześnie wzrasta jego podatność na umocnienie poprzez zgniot. Umiejętne zarządzanie dyslokacjami to podstawa nowoczesnych procesów wzmacniania metali, takich jak hartowanie, walcowanie czy utwardzanie wydzieleniowe.

Oprócz wad punktowych i linowych istnieją także granice ziaren, czyli płaszczyzny oddzielające obszary o różnym ułożeniu sieci krystalicznej. Choć granice te mogą stanowić przeszkodę dla dyfuzji czy przepływu prądu, są jednocześnie barierą dla propagacji pęknięć i ruchu dyslokacji, co czyni je korzystnymi z punktu widzenia wytrzymałości. Przez kontrolę wielkości ziarna – na przykład poprzez obróbkę cieplną – można skutecznie wpływać na właściwości mechaniczne materiału.

W praktyce inżynierskiej wady sieciowe nie są zatem traktowane jako błędy, lecz jako naturalne i niezbędne elementy struktury metalu, które można wykorzystywać w procesie projektowania właściwości materiałowych. To, co kiedyś postrzegano jako niedoskonałości, dziś stało się narzędziem precyzyjnego sterowania mikrostrukturą.

Przemiany fazowe w metalach

Metale, podobnie jak wiele innych materiałów, mogą występować w różnych stanach strukturalnych – tak zwanych fazach – które zmieniają się w zależności od temperatury, ciśnienia lub składu chemicznego. Te przemiany, zwane fazowymi, są podstawowym narzędziem inżyniera materiałowego, który za ich pomocą może świadomie kształtować strukturę i właściwości metali oraz ich stopów.

Przemiana fazowa to zjawisko polegające na przejściu materiału z jednej uporządkowanej struktury atomowej w inną, przy zachowaniu jego ogólnego składu chemicznego. Klasycznym przykładem takiego procesu jest zmiana struktury żelaza z regularnej przestrzennie centrowanej (ferryt) na regularną ściennie centrowaną (austenit), która zachodzi podczas nagrzewania stali. Ta pozornie subtelna zmiana układu atomów prowadzi do radykalnych zmian właściwości mechanicznych, takich jak twardość, ciągliwość czy zdolność do hartowania.

Przemiany fazowe można podzielić na różne typy, w zależności od ich charakteru i mechanizmu. Przemiany dyfuzyjne, w których atomy mają czas na przemieszczenie się do nowych pozycji w sieci, przebiegają stosunkowo powoli i zwykle wymagają dłuższego czasu wygrzewania. Przykładem takiej przemiany może być tworzenie perlitu lub bainitu w stali. Z kolei przemiany bezdyfuzyjne, jak przemiana martenzytyczna, zachodzą bardzo szybko, bez przemieszczeń atomowych, co pozwala uzyskać twardą i kruchą strukturę w krótkim czasie – to zjawisko leży u podstaw procesu hartowania.

W układach wieloskładnikowych, takich jak stopy metali, przemiany fazowe stają się jeszcze bardziej złożone. Pojawiają się reakcje eutektoidalne, perytektyczne, eutektyczne, które prowadzą do tworzenia mieszanin faz, precyzyjnie regulowanych przez skład chemiczny i parametry cieplne. Ich zrozumienie i kontrola pozwalają inżynierowi dobrać odpowiednie warunki obróbki cieplnej, prowadzące do uzyskania mikrostruktury o pożądanych właściwościach.

Nie bez znaczenia jest również fakt, że przemiany fazowe często wiążą się ze zmianą objętości, twardości i przewodnictwa cieplnego, co może być zarówno korzystne, jak i niebezpieczne. Nieodpowiednio przeprowadzona przemiana może prowadzić do pęknięć, odkształceń lub naprężeń resztkowych. Dlatego właśnie precyzyjna kontrola tych procesów, wspierana wiedzą z zakresu fizyki i termodynamiki, jest tak istotna w praktyce przemysłowej.

Właściwości fizyczne metali w kontekście ich struktury

Właściwości fizyczne metali, takie jak przewodnictwo elektryczne, cieplne, gęstość, rozszerzalność cieplna czy twardość, są ściśle powiązane z ich wewnętrzną strukturą – zarówno krystaliczną, jak i defektową. To właśnie na poziomie atomowym rozstrzyga się, jak materiał będzie zachowywał się pod wpływem prądu, ciepła czy obciążenia mechanicznego.

Jedną z najważniejszych cech metali jest ich bardzo dobre przewodnictwo elektryczne. Wynika ono z obecności swobodnych elektronów w strukturze krystalicznej, które mogą przemieszczać się pod wpływem pola elektrycznego. Jednak nie każdy metal przewodzi prąd tak samo dobrze – decydują o tym zarówno rodzaj sieci krystalicznej, jak i obecność domieszek oraz defektów. Przykładowo, czysta miedź i srebro są doskonałymi przewodnikami, podczas gdy domieszki w ich strukturze mogą znacząco obniżyć ten parametr. Stopy metali, choć konstrukcyjnie często doskonałe, są zawsze gorszymi przewodnikami niż ich czyste odpowiedniki.

Podobnie wygląda kwestia przewodnictwa cieplnego, które również opiera się na ruchu elektronów oraz drgań sieciowych (fononów). W metalach ciepło rozchodzi się bardzo efektywnie – to dlatego aluminium czy miedź tak szybko się nagrzewają i znajdują zastosowanie w radiatorach, wymiennikach ciepła czy przewodach. Jednak zmiany w mikrostrukturze, takie jak wytrącenia faz wtórnych czy rozdrobnienie ziarna, mogą zmniejszyć tę przewodność, ograniczając szybkość wymiany energii wewnątrz materiału.

Równie istotną właściwością fizyczną metali jest rozszerzalność cieplna, czyli zdolność do zwiększania objętości wraz ze wzrostem temperatury. Parametr ten ma ogromne znaczenie w projektowaniu elementów pracujących w zmiennych warunkach termicznych – jak rurociągi, złącza spawane, części silników czy komponenty lotnicze. Każdy materiał rozszerza się w określonym stopniu, a różnice w rozszerzalności między połączonymi częściami mogą prowadzić do powstawania naprężeń, a nawet uszkodzeń.

Na styku właściwości fizycznych i mechanicznych znajduje się twardość, czyli odporność na odkształcenia trwałe i zarysowania. Jest to cecha silnie zależna od struktury wewnętrznej: obecność dyslokacji, granic ziaren, cząstek wydzielonych faz czy naprężeń własnych wpływa na to, jak łatwo atomy mogą zmieniać swoje położenie względem siebie. To dlatego ta sama stal może być miękka lub bardzo twarda – zależnie od tego, jak została obrobiona cieplnie i jaką mikrostrukturę uzyskano.

Nie można również pominąć gęstości, która choć wydaje się prostą właściwością, jest istotna z punktu widzenia nowoczesnego projektowania. Materiały lekkie, takie jak stopy aluminium, tytanu czy magnezu, zdobywają dziś przewagę wszędzie tam, gdzie masa ma kluczowe znaczenie – w transporcie, lotnictwie, energetyce czy robotyce. Znajomość gęstości w powiązaniu z wytrzymałością pozwala optymalizować konstrukcje pod kątem stosunku masy do nośności – jednego z najważniejszych parametrów współczesnego inżyniera.

Co istotne, większość tych właściwości nie jest stała – można je modyfikować poprzez obróbkę cieplną, plastyczną, chemiczną, a także przez celowe wprowadzanie defektów strukturalnych. Dzięki temu metale nie są materiałami pasywnymi – są aktywnym medium, które daje się kształtować nie tylko mechanicznie, ale i fizycznie. Wiedza o ich strukturze pozwala sterować ich zachowaniem w skali makro – a to właśnie esencja nowoczesnej fizyki metali.

Fizyka metali – podsumowanie

Fizyka metali, choć często postrzegana jako dziedzina teoretyczna, w rzeczywistości stanowi fundament praktyki inżynierskiej. To właśnie dzięki niej rozumiemy, jak zachowują się materiały pod wpływem temperatury, naprężeń, obciążeń dynamicznych i długotrwałych procesów eksploatacyjnych. Bez tej wiedzy projektowanie niezawodnych konstrukcji, dobór materiałów o określonych właściwościach czy optymalizacja procesów produkcyjnych byłaby niemożliwa.

Znajomość struktury krystalicznej, dyfuzji, wad sieciowych i przemian fazowych pozwala inżynierowi kontrolować właściwości metalu. To właśnie fizyka tłumaczy, dlaczego materiał może być jednocześnie lekki i wytrzymały, odporny na korozję i łatwy w obróbce, a także trwały mimo zmęczenia cyklicznego. W epoce, gdy materiały muszą spełniać coraz bardziej wyśrubowane wymagania – zarówno techniczne, jak i środowiskowe – fizyka metali staje się narzędziem o strategicznym znaczeniu.

Nie mniej istotne jest to, że fizyka metali pozwala tworzyć nowe materiały, których właściwości można programować już na etapie projektowania mikrostruktury. Stopy specjalne, nadstopy, materiały funkcjonalne czy powłoki ochronne – wszystkie one powstają dzięki wiedzy o tym, jak manipulować strukturą i energią na poziomie atomowym. W ten sposób fizyka metali nie tylko opisuje rzeczywistość, ale aktywnie ją współtworzy.