Trattamento termico dei metalli

Indice

Trasformazione controllata dei materiali

Nel mondo dell’ingegneria dei materiali, non è solo il tipo di metallo utilizzato per fabbricare un determinato componente ad essere fondamentale, ma anche il modo in cui è stato trasformato a livello della sua struttura interna. Uno degli strumenti più essenziali per questa trasformazione è il trattamento termico, un insieme di processi tecnologici che comportano il riscaldamento e il raffreddamento controllati dei metalli o delle loro leghe per alterarne le proprietà meccaniche, fisiche e talvolta chimiche.

Ciò che rende il trattamento termico così unico è che non modifica la forma o la composizione chimica del metallo. Al contrario, agisce direttamente sulla struttura interna del materiale, ovvero sulla disposizione degli atomi, sulla presenza e sulla natura delle fasi e sui difetti cristallini. In pratica, ciò significa che è possibile aumentare la durezza, migliorare la resistenza all’usura e potenziare la resistenza agli urti, conferendo al materiale proprietà che non possono essere ottenute attraverso processi chimici o meccanici.

Tuttavia, i processi di trattamento termico non sono casuali. La loro efficacia dipende dal controllo preciso della temperatura, dal tempo trascorso in un determinato intervallo di temperatura e dalla velocità di raffreddamento. I cambiamenti che si verificano nel materiale durante queste fasi sono strettamente correlati alle trasformazioni di fase e alla ricristallizzazione, che determinano la nuova struttura desiderata. Inoltre, il trattamento termico spesso prepara il materiale per i processi successivi, come l’indurimento, la carburazione, la sinterizzazione o la saldatura, ed è fondamentale per la durata e l’affidabilità del prodotto finito.

La comprensione dei principi che regolano il trattamento termico consente di progettare i materiali non solo in termini di composizione, ma anche di struttura interna. È grazie al trattamento termico che l’acciaio può essere flessibile e rigido, resistente all’abrasione o in grado di assorbire gli urti, a seconda di come è stato trattato con il fuoco e il tempo.

Fasi del processo di trattamento termico

Il trattamento termico è un processo che, sebbene possa sembrare semplice, si basa su una sequenza di fasi pianificate con precisione, ognuna delle quali influenza le proprietà strutturali e funzionali finali del materiale trattato. Per raggiungere l’obiettivo tecnologico desiderato, è necessario comprendere come e perché ciascuna di queste fasi porta a un cambiamento delle proprietà del metallo.

La prima fase, indispensabile, consiste nel riscaldare il materiale a una temperatura definita in modo rigoroso. Non si tratta solo di fornire energia termica: è la temperatura che determina se e quali cambiamenti di fase si verificheranno nella struttura cristallina. Nel caso dell’acciaio, ciò può significare il passaggio dalla ferrite all’austenite, l’inizio del processo di dissoluzione del carburo o l’attivazione della diffusione. Non è solo fondamentale raggiungere la temperatura desiderata, ma anche il modo in cui ci si arriva: un riscaldamento troppo rapido può causare sollecitazioni termiche, crepe o disomogeneità strutturali.

Una volta raggiunta la temperatura corretta, si effettua la ricottura, ovvero il materiale viene mantenuto entro un intervallo di temperatura prestabilito per un periodo di tempo specificato. Questa fase consente di raggiungere uno stato di equilibrio di fase e il completamento delle trasformazioni interne. Il tempo di tempra deve essere regolato in base al tipo di materiale, allo spessore dell’elemento e allo scopo della lavorazione. Un tempo troppo breve può comportare trasformazioni incomplete, mentre un tempo troppo lungo può portare a una crescita indesiderata dei grani o al degrado strutturale.

L’ultima, nonché una delle fasi più cruciali dell’intero processo, è il raffreddamento. La sua velocità e il suo andamento determinano la struttura che si formerà nel materiale dopo che avrà lasciato la zona ad alta temperatura. Un raffreddamento lento può portare alla formazione di perlite o ferrite, mentre un raffreddamento rapido può provocare l’indurimento del metallo e la formazione di una struttura martensitica. In questo senso, il raffreddamento non è solo la fine del processo, ma il suo culmine, che determina le proprietà finali della lega.

Tutte queste fasi (riscaldamento, mantenimento e raffreddamento) devono essere considerate come un tutt’uno, adattate con precisione al materiale e ai requisiti funzionali del prodotto. Le loro interrelazioni rendono il trattamento termico non solo un’arte, ma soprattutto una scienza della trasformazione interna controllata del metallo.

L’importanza del riscaldamento e dei suoi parametri

Sebbene il processo di trattamento termico sembri iniziare quando la temperatura del materiale viene aumentata, il riscaldamento stesso è più importante del semplice raggiungimento della temperatura richiesta. Questa è la fase in cui iniziano i cambiamenti interni fondamentali, che influenzano l’ulteriore corso delle trasformazioni strutturali. Il metodo di riscaldamento determina non solo l’efficacia dell’intero processo, ma anche la qualità, l’uniformità e la sicurezza del pezzo.

Il parametro più critico è ovviamente la temperatura, che determina se il materiale entrerà nella fase di trasformazione e quanto profondamente si svilupperanno tali trasformazioni. Nel caso dell’acciaio, diversi intervalli di temperatura determinano se la ferrite si trasforma in austenite, se la cementite inizia a dissolversi o se si attivano i processi di ricristallizzazione. Ogni tipo di acciaio ha un intervallo di temperatura critica diverso e il superamento di tale intervallo, verso l’alto o verso il basso, può comportare cambiamenti significativi nelle proprietà meccaniche.

Altrettanto importante quanto la temperatura stessa è la velocità con cui viene raggiunta. Un riscaldamento troppo rapido può portare ad ampi gradienti di temperatura tra la superficie e il nucleo del componente, favorendo la formazione di tensioni interne, microfessurazioni e, in casi estremi, persino deformazioni. D’altra parte, un aumento troppo lento della temperatura può essere antieconomico e prolungare inutilmente il processo di produzione. Pertanto, gli ingegneri spesso scelgono soluzioni di compromesso, utilizzando il riscaldamento a zone controllate, il riscaldamento a stadi o atmosfere protettive.

L’uniformità della temperatura in tutto il componente è anch’essa essenziale. Nel caso di forgiati di grandi dimensioni, alberi lunghi o profili a pareti sottili, le differenze di temperatura all’interno delle diverse parti del materiale possono portare a trasformazioni di fase eterogenee, con conseguente deterioramento delle proprietà meccaniche o concentrazioni locali di sollecitazioni. Per questo motivo, i forni utilizzati per il trattamento termico sono dotati di sistemi di misurazione e controllo precisi che mantengono una distribuzione stabile del calore all’interno della camera di riscaldamento.

Il riscaldamento non è quindi solo il primo passo del processo, ma è il momento in cui inizia l’interferenza consapevole con la struttura del materiale. La sua corretta esecuzione richiede non solo la conoscenza dei parametri tecnologici, ma anche la comprensione della fisica dei fenomeni coinvolti, dalla diffusione atomica all’inizio delle trasformazioni cristalline.

Il ruolo della ricottura

Se la temperatura di riscaldamento determina le condizioni in cui possono verificarsi cambiamenti strutturali, il tempo di ricottura determina se questi cambiamenti raggiungeranno il loro pieno sviluppo. La fase di ricottura, sebbene spesso sottovalutata, è uno dei momenti più cruciali del trattamento termico: è ciò che consente alla struttura del materiale di stabilizzarsi nel suo nuovo stato e di raggiungere le proprietà prestazionali desiderate.

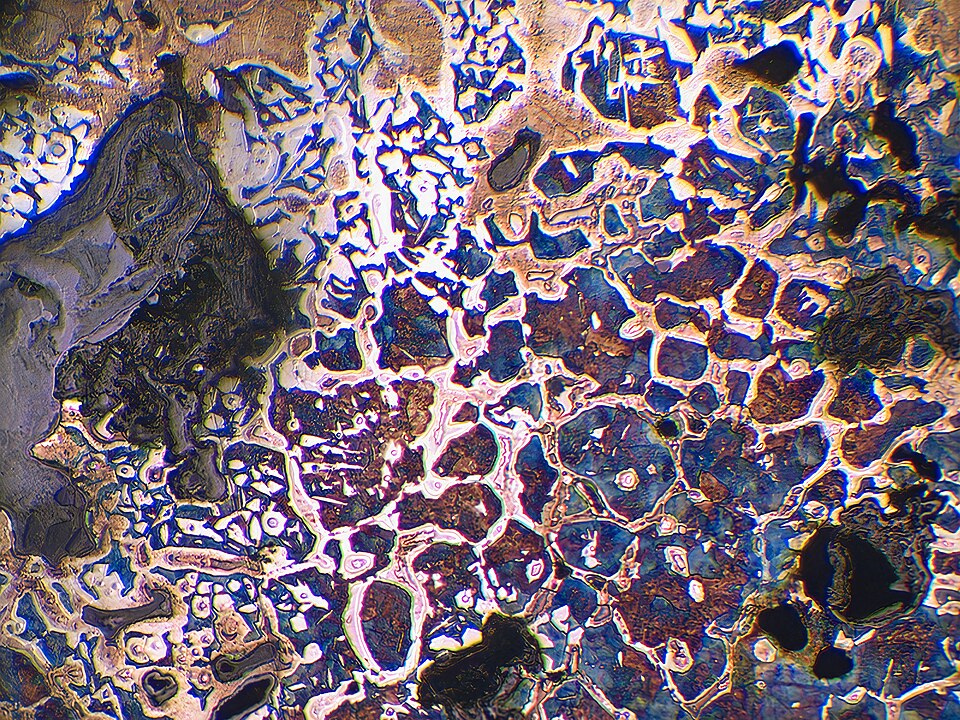

La ricottura consiste nel mantenere il metallo a una temperatura costante per un periodo di tempo specificato, tipicamente la temperatura alla quale si verificano trasformazioni di fase significative. Durante questo periodo, i fenomeni di diffusione si intensificano: gli atomi di elementi diversi si muovono all’interno del reticolo cristallino, equalizzando la distribuzione dei componenti chimici, dissolvendo i precipitati precedenti o formando nuove fasi secondarie. Nel caso dell’acciaio, ciò può comportare la dissoluzione dei carburi nell’austenite, l’omogeneizzazione chimica o la stabilizzazione delle strutture appena formate.

La durata della ricottura deve essere selezionata individualmente in base al tipo di materiale e allo scopo della lavorazione. Per alcuni processi sono sufficienti pochi minuti, mentre per altri, soprattutto con sezioni trasversali di grandi dimensioni, il tempo può arrivare fino a diverse ore. Un tempo troppo breve può comportare trasformazioni incomplete o non uniformi in tutto il volume del materiale, con conseguente microstruttura irregolare ed eterogeneità delle proprietà. D’altra parte, un ricottura eccessivamente lunga può portare a una crescita indesiderata dei grani, a una riduzione della resistenza e a una diminuzione della resistenza alla fatica.

La ricottura è anche il momento in cui la struttura interna “matura”: il reticolo cristallino viene ricostruito, le tensioni interne vengono ridotte, le nuove fasi vengono stabilizzate e i difetti del reticolo vengono dispersi. Questo processo, sebbene invisibile ad occhio nudo, determina se l’indurimento, la ricottura o la supersaturazione porteranno i risultati attesi o finiranno con un fallimento.

(2190 °F)

Raffreddamento

Sebbene la fase di raffreddamento avvenga alla fine del processo di trattamento termico, la sua importanza non può essere sottovalutata. È durante il raffreddamento che si stabilisce la microstruttura finale del materiale, che determina le sue proprietà meccaniche definitive. Si può dire che tutte le fasi precedenti – riscaldamento e ricottura – preparano il terreno per ciò che viene deciso in questa fase critica: la velocità e il modo in cui il materiale rilascia il calore.

La velocità di raffreddamento determina quali fasi avranno la possibilità di formarsi e quali rimarranno “congelate” in uno stato di transizione. Il raffreddamento rapido, tipico del processo di indurimento, blocca le trasformazioni di diffusione e porta alla formazione di strutture metastabili, come la martensite, una struttura atomica dura ma fragile. Questo approccio aumenta significativamente la durezza del materiale, ma richiede un successivo rinvenimento per ripristinare la sua plasticità minima e la resistenza alla fessurazione.

Il raffreddamento lento, utilizzato ad esempio durante la ricottura, consente alle trasformazioni di fase di procedere senza intoppi, portando alla formazione di strutture come la perlite, la ferrite o la sorbite. Questi sistemi, sebbene meno complessi, sono caratterizzati da una maggiore omogeneità e resistenza ai carichi variabili, che li rende più adatti a componenti sottoposti a sollecitazioni prolungate.

Anche il metodo di raffreddamento è essenziale, che avvenga in aria, acqua, olio o in un’atmosfera di gas controllata. Ciascuno di questi ambienti offre una diversa intensità di trasferimento del calore e influenza quindi la cinetica delle trasformazioni di fase. Inoltre, la scelta del mezzo di raffreddamento influisce anche sul rischio di deformazione, fessurazione o ossidazione della superficie del pezzo.

In questo senso, il raffreddamento non è solo un processo meccanico di rimozione del calore, ma una fase attiva nella formazione della struttura metallica, che richiede la stessa precisione e pianificazione delle altre fasi del trattamento termico. Il suo andamento determina se si ottiene un materiale duro e resistente, adatto per ulteriori lavorazioni, o un materiale troppo fragile e soggetto a rotture.

Tipi di atmosfere utilizzate nel trattamento termico

Molti processi di trattamento termico avvengono a temperature elevate, dove la superficie metallica diventa particolarmente sensibile all’ambiente circostante. In tali condizioni, anche un breve contatto con l’aria può portare a ossidazione, decarburazione, carburazione o assorbimento di gas nocivi, che influiscono negativamente sulla qualità, l’aspetto e le proprietà del prodotto. Pertanto, la scelta dell’atmosfera appropriata del forno in cui avviene il processo di trattamento termico gioca un ruolo cruciale.

Una delle soluzioni più comunemente utilizzate è l’uso di atmosfere protettive, progettate per limitare le reazioni chimiche tra il metallo e l’ambiente circostante. Queste possono essere gas inerti, come l’argon o l’azoto, che non reagiscono con il materiale in lavorazione, o miscele di gas riducenti, come l’idrogeno e l’azoto, che contrastano ulteriormente l’ossidazione. Tali atmosfere vengono utilizzate ovunque sia fondamentale mantenere una superficie metallica pulita, ad esempio nella lavorazione di acciai per utensili, acciai inossidabili o leghe speciali.

Nei processi volti a modificare la composizione chimica dello strato superficiale di un materiale, vengono utilizzate atmosfere attive saturate con gli elementi appropriati. Nel caso della cementazione, si tratta di miscele ricche di idrocarburi, come il metano o il propano, che forniscono atomi di carbonio alla superficie dell’acciaio, consentendo la formazione di strati induriti per diffusione. Analogamente, per i processi di nitrurazione si utilizzano atmosfere contenenti ammoniaca, mentre per la borurazione si utilizzano gas contenenti idruri di boro. Questi tipi di trattamenti, che combinano il trattamento termico con il trattamento chimico, consentono un significativo miglioramento della resistenza all’abrasione e alla corrosione senza richiedere una modifica dell’intero volume del materiale.

Alcune tecnologie moderne utilizzano anche il vuoto tecnologico come ambiente di trattamento termico. Grazie alla completa rimozione dell’aria e dei gas attivi, è possibile eseguire processi in condizioni completamente neutre, particolarmente importanti nella produzione di componenti aerospaziali di precisione, strumenti chirurgici o componenti elettronici. I forni a vuoto consentono inoltre di avere un controllo preciso della temperatura ed eliminano le impurità gassose che potrebbero influire sulla microstruttura del materiale.

Trattamento termico dei metalli – sintesi

Although heat treatment has been used in the metallurgical industry for centuries, it remains a modern and dySebbene il trattamento termico sia utilizzato nell’industria metallurgica da secoli, rimane un campo moderno e dinamico. Le tecnologie moderne non lo considerano più un semplice modo per indurire o distendere il metallo: oggi è uno strumento di ingegneria di precisione che consente di modellare consapevolmente la microstruttura dei materiali in modo prevedibile, ripetibile e specifico per l’applicazione.namic field. Modern technologies no longer treat it as a simple way to harden or stress-relieve metal – today, it is a precise engineering tool that allows the microstructure of materials to be consciously shaped in a predictable, repeatable, and application-specific manner.

Comprendere come la temperatura, il tempo e l’ambiente termico influenzano le trasformazioni di fase e la distribuzione degli atomi nella struttura cristallina ci permette di progettare non solo le proprietà meccaniche, ma anche la resistenza chimica, la conducibilità termica, la stabilità dimensionale e la resistenza alla fatica di un materiale. È grazie al trattamento termico che l’acciaio può diventare complesso e resistente e che un elemento costituito da un metallo apparentemente semplice può acquisire proprietà simili a quelle dei materiali compositi.

Nell’era delle tecnologie avanzate, dall’industria aeronautica all’energia e alla medicina, anche il controllo dei processi termici con una precisione che arriva fino ai singoli gradi, minuti e persino atomi, sta diventando sempre più importante. Le simulazioni ad alta temperatura, le atmosfere protettive, il controllo del gradiente termico e l’uso del vuoto tecnologico ci consentono di raggiungere un livello di qualità che era irraggiungibile solo pochi decenni fa. Il trattamento termico non è più una fase secondaria, ma è diventato un elemento centrale della progettazione dei materiali.

Ecco perché la conoscenza dei processi termici, del loro andamento e del loro impatto sulle proprietà dei metalli è oggi uno dei pilastri dell’ingegneria dei materiali moderna. Non basta conoscere la composizione chimica di una lega, è necessario capire come “bruciarla” al meglio.