Méthodes de protection cathodique des oléoducs

Table des matières

La corrosion est l’un des problèmes les plus graves dans l’exploitation des oléoducs. Elle entraîne une diminution de la résistance structurelle, des déversements de pétrole, auxquels s’ajoutent des réparations et des défaillances coûteuses, ce qui constitue à la fois des risques économiques, s’ajoutant aux environnementaux. Une protection adéquate d’une infrastructure de transport est essentielle pour garantir le fonctionnement sûr et à long terme des pipelines.

L’une des méthodes les plus efficaces pour prévenir cette corrosion dans les pipelines est la protection cathodique. Cette technologie électrochimique implique l’apport contrôlé de courant électrique au pipeline, ce qui réduit efficacement le processus d’oxydation du métal. Cette méthode est utilisée pour les pipelines souterrains et sous-marins, là même où la corrosion est particulièrement intense.

Cet article aborde les principes de la protection cathodique, ses types, les composants d’un tel système et l’application pratique dans l’industrie pétrolière. Nous allons également analyser les avantages de cette technologie et les défis liés à sa mise en œuvre.

Principe de la protection cathodique

Mécanisme de la corrosion électrochimique dans les pipelines

La corrosion électrochimique dans les canalisations métalliques résulte de la différence de potentiel électrique entre les différentes parties de la structure. En présence d’humidité et d’électrolytes, par exemple, le sol ou l’eau de mer, le métal du pipeline commence à agir comme une cellule galvanique, induisant…

- Anode – La zone où se produisent l’oxydation et la dégradation du métal.

- Cathode – La zone où les ions de l’environnement sont réduits et où le métal ne se corrode pas.

Ce processus entraîne une décomposition progressive des canalisations, en particulier dans les zones exposées à des agents agressifs tels que les composés sulfurés, l’oxygène ou les chlorures.

Comment fonctionne la protection cathodique ?

La protection cathodique consiste à diriger la réaction de corrosion de façon à ce que le pipeline agisse comme une cathode, ce qui cherche à éliminer la dégradation du métal. Pour ce faire, une source externe d’électrons neutralise le potentiel électrochimique de la canalisation et empêche son oxydation.

En pratique, la protection cathodique fonctionne de la manière suivante :

- en abaissant le potentiel électrochimique du métal en dessous du niveau auquel la corrosion se produit

- en fournissant des électrons externes à la structure du pipeline, ce qui empêche le métal de s’oxyder

- en utilisant des anodes sacrificielles ou des systèmes à courant continu, ICCP, pour contrôler le flux de courant de protection.

Grâce à cette protection cathodique, les processus de corrosion sont considérablement ralentis ou complètement inhibés, ce qui permet une protection à long terme de l’infrastructure de transmission.

Principaux composants du système de protection cathodique

Le système de protection cathodique se compose de plusieurs éléments clé, notamment les…

- Anodes – Responsables de la fourniture d’un courant de protection et de l’usure progressive de la canalisation

- Sources de courant continu – Utilisées dans la protection ICCP pour la fourniture contrôlée d’électrons à la canalisation

- Capteurs et sondes de référence – Pour surveiller le niveau de protection et le potentiel électrochimique de l’installation.

- Câbles et systèmes de connexion – Pour assurer une transmission efficace du courant de protection.

Ces systèmes doivent être régulièrement contrôlés et entretenus pour garantir leur efficacité et leur adaptation aux conditions d’exploitation.

Types de protection cathodique

La protection cathodique des oléoducs peut être mise en œuvre de deux manières. Soit en utilisant des anodes galvaniques (sacrificielles), soit en fournissant un courant continu à partir d’une source externe (ICCP – Impressed Current Cathodic Protection). Le choix de la méthode appropriée dépend des conditions environnementales, de la longueur de l’oléoduc et de la conductivité électrique du milieu environnant.

Protection cathodique galvanique

La protection galvanique implique l’utilisation d’anodes sacrificielles, constituées de métaux dont le potentiel électrochimique est inférieur à celui du matériau de la canalisation. En conséquence, l’anode subit une corrosion contrôlée, protégeant ainsi le métal de la canalisation de la dégradation.

Dans les systèmes de protection galvanique, les anodes sont généralement constituées de zinc, de magnésium ou d’aluminium. Ces matériaux ont un potentiel électrochimique plus élevé que l’acier des canalisations, de sorte qu’ils donnent des électrons à la structure protégée et ne s’usent que progressivement.

Les avantages de cette méthode comprennent l’absence de source d’énergie externe, ce qui simplifie l’installation, de bonnes performances dans les environnements à faible résistivité tels que l’eau de mer, ainsi que des exigences minimales en matière de maintenance parce que le système fonctionne passivement.

Malheureusement, comme pratiquement chaque méthode, elle a ses limites. La durée de vie plus courte des anodes qui s’usent, certes progressivement, impose de les remplacer. À ceci s’ajoute une efficacité moindre dans les environnements à forte résistivité, par exemple, les sols secs, étant donné que le courant de protection se propage plus faiblement.

Protection cathodique par courant externe/imposé (ICCP)

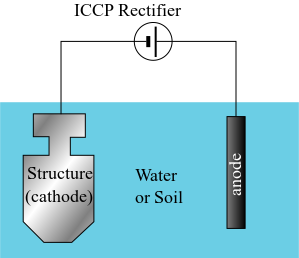

La protection cathodique par courant imposé (ICCP) utilise une source externe de courant continu permettant d’envoyer des électrons dans un pipeline, éliminant ainsi le risque de corrosion. Il s’agit d’une méthode plus avancée, principalement utilisée pour les pipelines de grande longueur et les environnements à forte résistivité.

Le système ICCP utilise des anodes insolubles fabriquées dans des matériaux résistants à la dégradation tels que le titane recouvert d’oxydes métalliques mixtes (MMO), le graphite ou le silicium métallurgique. Un redresseur, qui alimente les anodes en tension, génère un courant de protection, forçant les électrons à circuler dans le pipeline et le protégeant de l’oxydation.

Les avantages de cette méthode sont notamment une protection à long terme, car les anodes ICCP ne s’usent pas aussi rapidement que les anodes galvaniques. Par ailleurs, une intensité de protection réglable permettant d’adapter le niveau de protection à l’évolution des conditions d’exploitation, et la possibilité de protéger de grands pipelines et des installations en mer, alors que les anodes galvaniques seraient totalement insuffisantes.

Limites de la protection ICCP ? Elle nécessite une alimentation électrique, ce qui signifie des coûts d’exploitation supplémentaires, une protection contre les pannes de courant, et une installation plus compliquée nécessitant une surveillance et un ajustement périodique du système.

Principaux éléments d’un système de protection cathodique

Un système de protection cathodique se compose de plusieurs éléments clés qui, ensemble, protègent efficacement les pipelines contre la corrosion. Une sélection appropriée et un entretien régulier sont donc essentiels à la longévité de l’infrastructure de transport.

Anodes

Dans les systèmes de protection cathodique, les anodes constituent une source d’électrons qui s’opposent au processus de corrosion. En fonction du type de protection cathodique, différents types d’anodes sont utilisés, dont voici en détail…

- Les anodes galvaniques, ou anodes sacrificielles, sont constituées de métaux plus actifs sur le plan électrochimique que l’acier du pipeline. Les anodes les plus courantes sont constituées de zinc, de magnésium et d’aluminium, qui se dissolvent progressivement, cédant des électrons à l’installation protégée. Pour ces raisons, elles sont principalement utilisées dans les pipelines souterrains et dans les installations marines.

- Les anodes insolubles (ICCP), qui sont utilisées dans les systèmes de protection cathodique à courant externe. Elles sont fabriquées dans des matériaux résistants à la corrosion tels que le titane et recouvertes d’oxydes métalliques mixtes (MMO), de graphite et de silicium métallurgique. Leur tâche consiste à conduire le courant de protection sans s’user, assurant ainsi une protection à long terme pour les grandes installations.

La sélection correcte des anodes est donc fondamentale pour l’efficacité de la protection cathodique à attendre. Des facteurs tels que l’environnement d’exploitation, la longueur de la canalisation et la conductivité électrique du milieu déterminent le choix d’un type particulier d’anode.

Sources d’énergie

Dans les systèmes de protection cathodique ICCP, une source d’alimentation en courant continu est un composant indispensable qui permet de contrôler l’apport d’électrons dans le pipeline. Il existe ainsi deux grands types de sources d’alimentation, qui sont…

- Les redresseurs de courant continu – Ces dispositifs convertissent le courant alternatif en courant continu d’une certaine tension et d’un certain ampérage. Ils permettent d’adapter précisément le niveau de protection cathodique aux conditions d’exploitation.

- Les alimentations à partir de sources d’énergie renouvelable – Dans les lieux éloignés de tout réseau électrique, des systèmes d’alimentation basés sur des panneaux solaires et des turbines éoliennes sont utilisés, ce qui permet l’indépendance énergétique et la réduction de coûts d’exploitation.

Le bon fonctionnement d’un système de protection cathodique ICCP nécessite une surveillance continue de la tension et du courant pour garantir des niveaux optimaux de protection contre la corrosion.

Surveillance et contrôle du système

Pour atteindre l’efficacité de la protection cathodique souhaitée, et la garantir, il est nécessaire de contrôler en permanence le potentiel électrochimique du pipeline. À cette fin, diverses technologies de surveillance sont utilisées, plus particulièrement…

- Les sondes de référence, électrodes de mesure – Placées à proximité de l’installation protégée, elles permettent de mesurer le potentiel de la canalisation par rapport à l’environnement. Les électrodes les plus couramment utilisées sont Cu/CuSO₄ (sulfate de cuivre/cuivre) pour les conduites souterraines et Ag/AgCl (argent/chlorure d’argent) pour les installations marines.

- Les capteurs de courant de corrosion – Ceux-ci détectent les anomalies dans le flux de courant de protection, ce qui permet une réaction rapide en cas de défaillance du système.

- Les systèmes de surveillance à distance – Ils utilisent les technologies IoT et de télémétrie pour suivre les paramètres de protection cathodique en temps réel et répondre aux potentielles menaces.

L’inspection et la surveillance régulières permettent de détecter rapidement les défauts potentiels et/ou avérés et d’ajuster les paramètres du système, ce qui augmente l’efficacité de la protection et réduit les coûts de maintenance.

Câbles et systèmes de connexion

Dans les systèmes de protection cathodique, il est extrêmement important de disposer de câbles et de connexions électriques appropriés pour faire circuler efficacement le courant de protection. Les composants clés du système comprennent des câbles résistants à la corrosion et aux dommages mécaniques et ils sont recouverts d’une couche isolante pour les protéger de l’humidité et des produits chimiques. Ensuite, des connecteurs anodiques et cathodiques, qui doivent être convenablement isolés pour minimiser la perte de courant, ainsi que des boîtes et des points d’essai qui permettent de vérifier l’efficacité du système à divers points, au long du gazoduc.

Des connexions mal réalisées peuvent donc entraîner une perte de courant de protection et une protection contre la corrosion inefficace. Il en résulte que le choix et la qualité de l’installation électrique sont cruciaux pour garantir l’efficacité de l’ensemble du système.

En outre, un système de protection cathodique est constitué de nombreux composants coopératifs dont le bon fonctionnement assure une protection efficace contre la corrosion. Les anodes, les sources d’énergie, les systèmes de surveillance, les câbles et les connexions doivent être correctement dimensionnés et régulièrement inspectés pour assurer la protection à long terme des oléoducs.

Application pratique de la protection cathodique dans les oléoducs

Cette protection cathodique est l’une des méthodes les plus utilisées pour protéger les oléoducs contre la corrosion. Son efficacité a été prouvée dans de nombreux projets à travers le monde, principalement dans des installations souterraines et sous-marines. Dans cette section, nous allons examiner des cas réels d’utilisation de cette protection cathodique, les difficultés rencontrées par la mise en œuvre et les principales réglementations industrielles qui sont imposées.

Application de la protection cathodique en conditions diverses

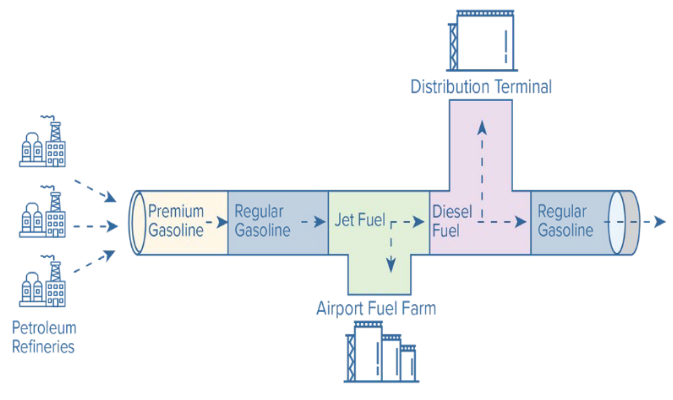

Dans les pipelines transportant du pétrole brut et ses produits, la protection cathodique est utilisée pour prévenir la corrosion causée par le contact du métal avec le sol humide et les eaux souterraines.

Dans certains environnements où la résistivité du sol est faible, par exemple, les zones humides et marécageuses, sont alors utilisées des anodes galvaniques, tandis que dans les zones où la résistivité est élevée, par exemple, les zones désertiques, les sols secs, il est nécessaire d’utiliser une protection ICCP, le flux naturel du courant de protection étant limité.

Les pipelines de transmission offshore sont exposés à l’eau de mer, qui est un électrolyte puissant qui accélère les processus de corrosion. Dans ce type d’environnement, la protection cathodique galvanique avec des anodes en aluminium ou en zinc est la solution standard, car elle assure une protection à long terme, sans nécessiter d’alimentation électrique externe. Pour les grandes structures offshore, telles que les plates-formes pétrolières et les terminaux maritimes, il est donc plus courant d’utiliser des systèmes ICCP, qui permettent un contrôle précis du niveau de protection.

Problèmes liés à la mise en œuvre de la protection cathodique

Malgré l’efficacité de la protection cathodique, sa mise en œuvre est associée à différents défis techniques et opérationnels, dont les plus courants sont les suivants…

- Conception inadéquate du système – Un mauvais placement des anodes ou une mauvaise spécification des paramètres du courant de protection peuvent conduire à une protection inefficace du pipeline ou même accélérer les dommages locaux.

- Variabilité des conditions environnementales – Les différences de composition du sol, de salinité de l’eau ou de température peuvent nécessiter un ajustement continu du système de protection ICCP afin d’adapter le niveau de protection aux conditions d’exploitation.

- Interférence avec d’autres installations – Dans les zones comportant un grand nombre de pipelines, de câbles ou d’infrastructures électriques, il peut y avoir des interférences avec le flux de courant de protection, ce qui nécessite une étude détaillée et l’optimisation du système.

- Maintenance et surveillance – Les systèmes de protection cathodique doivent faire l’objet d’inspections et de mesures régulières, qui sont les seuls moyens de garantir leur efficacité à long terme. L’absence de surveillance adéquate peut entraîner des défaillances qui passent inaperçues et une dégradation plus rapide des pipelines.

Normes et réglementations relatives à la protection cathodique

La protection cathodique dans l’industrie pétrolière est strictement réglementée par des normes et des standards internationaux qui spécifient les exigences pour la conception, l’installation et la surveillance de tels systèmes de protection. Parmi les normes les plus importantes, nous retenons ici les principales…

- NACE SP0169 – Norme internationale élaborée par la National Association of Corrosion Engineers (NACE) qui spécifie les règles de conception et d’entretien des systèmes de protection cathodique pour les pipelines souterrains.

- ISO 15589-1 – Norme internationale régissant la protection cathodique des pipelines en acier, prenant en compte à la fois les systèmes ICCP et les anodes galvaniques.

- DNV-RP-F103 – Lignes directrices pour la protection cathodique des pipelines et des structures sous-marines applicables à l’industrie offshore.

- EN 12954 – Norme européenne spécifiant les exigences pour la protection cathodique des pipelines transportant des hydrocarbures et de l’eau.

Le respect de ces réglementations est primordial pour garantir la sécurité opérationnelle et une protection efficace contre la corrosion.

Avantages de la protection cathodique

La protection cathodique joue un rôle clé dans la protection des oléoducs contre la corrosion, assurant leur durabilité et leur fiabilité à long terme, c’est évident. Elle peut efficacement réduire le risque de défaillance, diminuer les coûts de maintenance et répondre aux exigences réglementaires, ce qui en fait l’une des méthodes les plus rentables pour protéger de telles infrastructures de transport.

Les pipelines qui sont sujets à la corrosion nécessitent des inspections et des réparations fréquentes, ce qui génère des coûts d’exploitation importants, auxquels s’ajoutent les risques de temps d’arrêt dans le transport des matières premières. Avec la protection cathodique, les processus de corrosion sont considérablement ralentis ou complètement inhibés, ce qui permet de prolonger la durée de vie de l’installation jusqu’à plusieurs décennies. Cela signifie qu’il est moins fréquemment nécessaire de remplacer des tronçons de pipelines, que les pannes sont moins nombreuses et que les dépenses d’entretien sont moins élevées.

Une protection inadéquate contre la corrosion peut entraîner des fuites de pétrole et de gaz, qui constituent une grave menace pour l’environnement et peuvent entraîner de lourdes pénalités financières pour les exploitants de pipelines. Les systèmes de protection cathodique minimisent le risque de perforations des pipelines et de fuites incontrôlées, évitant ainsi les catastrophes environnementales et augmentant la sécurité du transport de brut.

Outre les aspects techniques, la protection cathodique est également nécessaire pour répondre aux normes de sécurité internationales, telles que NACE SP0169 et ISO 15589-1, qui réglementent strictement l’utilisation des mesures de prévention de la corrosion. La mise en œuvre de cette technologie permet d’éviter les problèmes de non-conformité et de réduire les risques financiers liés à d’éventuelles sanctions et dommages.

Méthodes de protection cathodique des oléoducs – Résumé

La protection cathodique est une méthode indispensable pour protéger les oléoducs de la corrosion et garantir leur longévité et leur fiabilité. Elle réduit efficacement la dégradation du métal, le risque de défaillance et les coûts de maintenance.

Les systèmes de protection cathodique d’aujourd’hui, soutenus par des technologies modernes de surveillance et de régulation, permettent d’ajuster efficacement le niveau de protection aux conditions changeantes. Leur utilisation est recommandée, mais , en outre, exigée par des normes internationales et autres normes de sécurité, ce qui en fait un élément indispensable de la gestion des infrastructures pétrolières.

Cet article est basé sur le livre « Metallurgy and Corrosion Control in Oil and Gas Production » de Robert Heidersbach.