Diagramme de phase fer-carbone

Table des matières

Le fer, et ses alliages, constituent la base de l’ingénierie moderne des matériaux. Ils sont utilisés pour fabriquer des structures porteuses, des outils, des machines et des éléments d’infrastructure industrielle. La clé pour comprendre le comportement de ces matériaux, tant à l’état solide que lors de processus thermiques, réside dans l’analyse du diagramme de phase fer-carbone, le Fe-C.

Ce diagramme de phase Fe-C décrit les transformations de phase à l’équilibre qui se produisent dans les alliages de fer, contenant jusqu’à environ 6,7 % de carbone. Dans la pratique, cependant, les alliages à teneur beaucoup plus faible dans cet élément sont les plus importants, à savoir les aciers, jusqu’à 2,11 % de C, et les fontes, plus de 2,11 % de C. La connaissance du diagramme de phase Fe-C permet de prédire…

- Quelles structures cristallines vont se former dans l’alliage après le refroidissement.

- Quelles seront ses propriétés mécaniques et technologiques.

- Et comment planifier le traitement thermique pour bénéficier de l’effet souhaité.

C’est pourquoi le diagramme de phase fer-carbone est considéré comme le plus important diagramme d’équilibre de phase, en métallurgie, constituant la base de la conception, du traitement et de la modification des alliages de fer.

Caractéristiques du diagramme de phase fer-carbone

Le diagramme de phase fer-carbone, Fe-C, est un graphique qui montre la relation entre la teneur en carbone et la température, pour les alliages de fer à l’état d’équilibre thermodynamique. Ce diagramme couvre une plage allant jusqu’à 6,67 % de C, ce qui correspond à la composition chimique de la cémentite, Fe₃C, un composé intermétallique solide de fer et de carbone.

Dans la pratique industrielle, les alliages contenant jusqu’à 4,3 % de carbone, c’est-à-dire différentes nuances d’acier et de fonte, sont les plus importantes. Ce diagramme permet de déterminer quelles phases et quelles microstructures seront présentes dans le matériau, à une température donnée, et quelles transformations de phase se produiront pendant le refroidissement ou durant le chauffage.

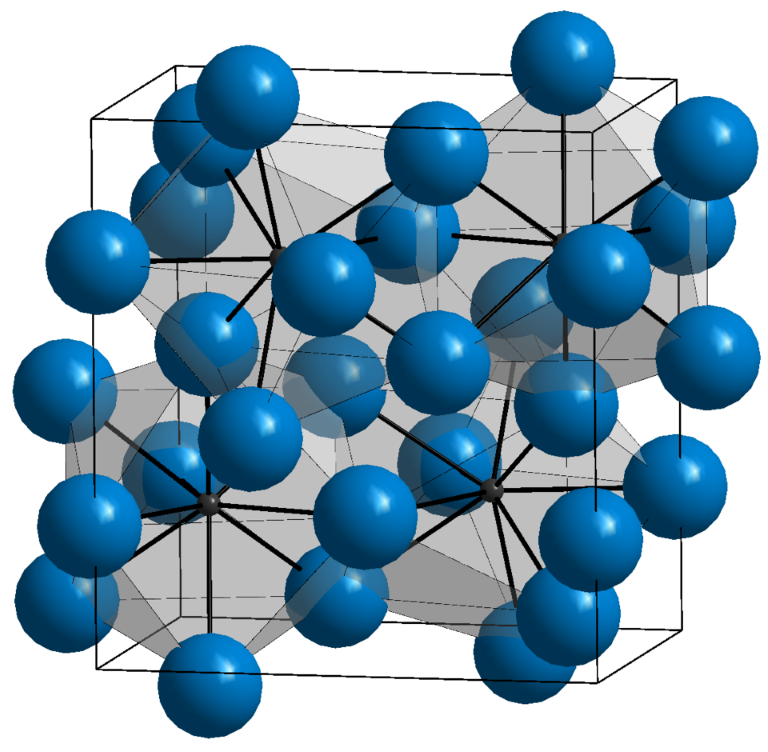

Il existe trois phases principales dans le diagramme de phase Fe-C, que voici. La ferrite (α), une phase douce et ductile, avec un réseau régulier centré sur le corps, BCC, Body-Centered Cubic, capable de dissoudre seulement des traces de carbone. L’austénite (γ), une phase avec un réseau cubique centré, FCC, Face-Centered Cubic, régulier, qui apparaît à des températures plus élevées et peut dissoudre jusqu’à 2,11 % de carbone. Et pour finir, la cémentite (Fe₃C), un composé chimique très dur, mais peu plastique.

Les points caractéristiques du graphique sont particulièrement importants. Le point eutectoïde (727 °C, 0,8 % de C), auquel l’austénite se transforme en un mélange de ferrite et de cémentite, c’est-à-dire en perlite. Le point eutectique (1147 °C, 4,3 % de C), auquel le métal liquide forme de la ledeburite, un mélange d’austénite et de cémentite. Il convient également de mentionner la transformation péritectique (1495 °C, 0,16 % de C), qui revêt principalement une importance théorique.

Le diagramme de phases Fe-C est un outil de base utilisé dans la conception des alliages ferreux, ainsi que dans la planification de leur traitement thermique et la prévision de leurs propriétés de fonctionnement.

Cémentite, ferrite et austénite

Comme nous l’avons vu précédemment, les phases de base présentes dans le diagramme de phases fer-carbone sont la cémentite (Fe₃C), la ferrite (α) et l’austénite (γ). Leur présence, leur quantité et leurs proportions mutuelles déterminent donc directement la structure et les propriétés de l’alliage, tant à l’état brut qu’après un traitement thermique.

La cémentite (Fe₃C) est un composé chimique de fer et de carbone, dont la teneur en carbone est de 6,67 % C. Il s’agit d’une phase très dure et cassante, dont la dureté peut atteindre 800 HV, mais qui, en raison de son manque de plasticité, n’est pas un matériau utile en soi. Cette cémentite est présente dans des structures complexes telles que la perlite et la ledeburite, alors que sa présence influence considérablement la résistance à l’abrasion et la dureté du matériau.

La ferrite (α) est une solution solide de carbone dans le fer alpha, avec un réseau cristallin centré dans l’espace (BCC). Il s’agit d’une phase souple, ductile et facilement travaillable, ne contenant que des traces de carbone, soit un maximum de 0,02 % à 727 °C. C’est grâce à ces propriétés que la ferrite est la phase principale responsable de la ductilité et de la formabilité des aciers à faible teneur en carbone.

L’austénite (γ) est une solution solide de carbone dans du fer gamma, avec un réseau cubique à faces centrées (FCC). Cette phase se forme à des températures plus élevées et sa solubilité en carbone atteint 2,11 % C à 1147 °C. L’austénite est ductile et non magnétique, ce qui la rend particulièrement précieuse dans les processus de traitement thermique et de durcissement de surface. De plus, en raison de sa structure, l’austénite peut être transformée en d’autres phases, par exemple, la martensite, à la suite d’un refroidissement rapide.

La relation entre ces trois phases, cémentite, ferrite et austénite, est donc fondamentale pour comprendre le comportement des alliages de fer durant le refroidissement, le chauffage et la saturation avec des éléments. Les transformations de phase contrôlées permettent aux ingénieurs d’adapter la microstructure de l’acier et de la fonte, afin de répondre à des exigences technologiques et opérationnelles spécifiques.

Perlite, lédéburite et eutectoïdes

La perlite est un mélange finement granuleux et stratifié de deux phases, la ferrite et la cémentite, formé à la suite de la transformation eutectoïde de l’austénite, à une température de 727 °C et une teneur en carbone de 0,8 %. Cette perlite présente une structure lamellaire caractéristique, ressemblant à des couches alternées, qui combine une dureté modérée et une bonne plasticité. Dans les aciers au carbone, la perlite est courante et elle est responsable de la combinaison favorable de résistance et d’usinabilité.

La lédéburite est un mélange d’austénite et de cémentite, formée à une température de 1147 °C, avec une teneur en carbone de 4,3 % C, à la suite d’une transformation liquide eutectique. Elle se trouve principalement dans les fontes, dans lesquelles elle est responsable de la très grande dureté et de la résistance à l’abrasion. Cependant, elle en limite la ductilité et l’usinabilité du matériau. Lors d’un refroidissement supplémentaire, l’austénite contenue dans la ledeburite subit des transformations secondaires, pour devenir par exemple perlite ou bainite, là encore en fonction de la vitesse de refroidissement.

Fe-C où une phase se transforme en un mélange de deux autres.

- Dans le cas de l’eutectoïde, l’austénite se décompose en ferrite et en cémentite (perlite).

- Dans le cas de l’eutectique, le métal liquide se solidifie directement en un mélange d’austénite et de cémentite (ledeburite).

Classification des alliages fer-carbone, aciers et fontes

Les alliages fer-carbone ne sont pas classés uniquement en fonction de leur structure, mais principalement en fonction de leur teneur en carbone. La valeur limite qui sépare les deux principaux groupes de matériaux est de 2,11 % C, ce qui correspond au point eutectoïde dans le diagramme de phase Fe-C.

Les aciers sont des alliages de fer contenant jusqu’à 2,11 % de carbone. Ils se caractérisent par une bonne plasticité, ductilité et usinabilité. Grâce à la présence d’austénite, de ferrite et de perlite, les aciers peuvent être durcis, recuits et trempés, ce qui permet de modifier leur structure et d’adapter leurs propriétés à des applications spécifiques. Nous distinguons notamment les types suivants…

- Les aciers à faible teneur en carbone, jusqu’à 0,3 % de C, souples, facilement soudables, utilisés dans les structures porteuses.

- Les aciers à teneur moyenne en carbone, de 0,3 à 0,6 % de C, aux propriétés de résistance équilibrées.

- Les aciers à haute teneur en carbone, à plus de 0,6 % de C, durs, résistants à l’usure, utilisés pour les outils.

Les fontes sont des alliages dont la teneur en carbone est supérieure à 2,11 % C, ce qui les fait se solidifier par transformation eutectique et contenir de la ledeburite. Ces matériaux sont résistants à l’usure, faciles à couler et relativement peu coûteux, mais ils sont également fragiles et difficiles à usiner. Selon la forme sous laquelle le carbone est présent dans la structure, ou bien cémentite ou graphite, nous distinguons les types suivants :

- Fonte blanche – Avec de la cémentite, très dure mais cassante.

- Fonte grise – Avec du graphite lamellaire, plus usinable et amortissant les vibrations.

- Fonte à graphite sphéroïdal, SG – Avec du graphite sphérique, présentant de meilleures propriétés de résistance.

- Fonte ductile – Traitée thermiquement, avec du graphite fin, ce qui lui confère une ductilité accrue.

Application du diagramme d’équilibre Fe-C dans la pratique industrielle

Le diagramme de phase fer-carbone, Fe-C, se révèle être l’un des outils les plus importants utilisés en génie des matériaux. Il permet de comprendre et de prédire les changements structurels qui se produisent dans les alliages de fer, lors du chauffage et du refroidissement, ce qui est primordial pour la planification des processus technologiques et pour l’analyse des performances des matériaux.

Le diagramme peut être utilisé, entre autres, pour déterminer à quelles températures les transformations de phase se produisent, pour identifier les structures cristallines présentes dans une plage de températures donnée et pour comprendre comment les propriétés mécaniques d’un alliage changent, en fonction de sa teneur en carbone. Dans la pratique, cela permet aux ingénieurs de concevoir l’ensemble du processus de traitement des matériaux, depuis la coulée jusqu’au traitement thermique final. La connaissance de ce diagramme est utilisée lors de…

- La sélection des paramètres de traitement thermique tels que la trempe, le recuit, le revenu ou la normalisation.

- Le diagnostic structurel des matériaux, en particulier dans l’évaluation de la qualité de la coulée ou la détection de défauts thermiques.

- La conception de compositions d’alliages pour des applications mécaniques, thermiques et anticorrosion spécifiques.

Il convient également de noter que le diagramme Fe-C sert de point de départ pour comprendre des diagrammes de phase plus complexes, tels que ceux des aciers alliés, pour lesquels, outre le carbone, d’autres éléments tels que le chrome, le nickel ou le molybdène sont présents et influencent les transformations de phases et la formation de nouvelles structures.

Par conséquent, son application couvre presque toutes les étapes de la fabrication et de l’utilisation des alliages ferreux, depuis la conception de la composition chimique jusqu’à l’optimisation de la durabilité et de la fiabilité des pièces ainsi que des structures finies, en passant par la simulation des transformations thermiques.

Diagramme de phase fer-carbone – Résumé

Le diagramme de phase fer-carbone (Fe-C) est le fondement de l’ingénierie moderne des matériaux et de la métallurgie. celui-ci nous permet de comprendre comment les variations de la teneur en carbone et de la température influencent la microstructure, les propriétés mécaniques et le comportement technologique des alliages ferreux. Grâce à de telles connaissances, les ingénieurs peuvent concevoir de manière consciente des processus technologiques et sélectionner les matériaux appropriés pour les applications les plus diverses.

La compréhension du diagramme Fe-C permet aussi de contrôler les transformations entre des phases, telles que la transformation eutectoïde de l’austénite en perlite, ou bien la solidification eutectique des alliages de fonte en une structure de ledeburite. Cela permet en outre de contrôler avec précision la dureté, la plasticité, la résistance à l’abrasion et la sensibilité au traitement thermique, ce qui se traduit directement par la durabilité et la fiabilité des composants structurels.

Bien que le diagramme de phase Fe-C semble relativement simple, son importance pratique est énorme. C’est à partir de son analyse que commence la conception de l’acier et de la fonte, leur modification, ainsi que le diagnostic de la microstructure et des causes de dommages dans les produits finis. En ce sens, le diagramme d’équilibre Fe-C n’est pas qu’un outil académique, mais un instrument, utilisé quotidiennement par les ingénieurs, permettant de combiner la théorie et la pratique, au profit de la durabilité, de la sécurité et de l’efficacité de toutes les infrastructures techniques à base de fer.