Aciers à outils et alliages

Table des matières

Les aciers dont nous parlons ici sont des matériaux spécialement adaptés à la fabrication d’outils utilisés dans l’usinage, le travail des matières plastiques ainsi que la mesure. Ils doivent répondre à des conditions spécifiques de travail et fréquemment très exigeantes, qui peuvent varier considérablement, en fonction de l’application. Contrairement aux aciers de construction, pour lesquels il existe des indicateurs précis qui caractérisent leurs propriétés, l’évaluation des aciers à outils repose principalement sur l’analyse de leur composition chimique et sur un ensemble d’exigences mécaniques et physiques.

Observant les normes polonaises, l’acier à outils a été classé en quatre groupes principaux : l’acier à outils au carbone, l’acier allié pour le travail à froid, l’acier allié pour le travail à chaud et l’acier rapide. Indépendamment de cette classification, il existe également des matériaux spécialisés pour outils, tels que les alliages moulés et les carbures frittés, qui offrent de bonnes performances dans des conditions extrêmes.

Caractéristiques des aciers à outils

Les aciers à outils constituent donc un groupe spécialisé de matériaux conçus spécifiquement pour la fabrication d’outils fonctionnant sous des charges mécaniques et thermiques élevées. Leur particularité est à trouver dans le fait qu’ils doivent allier, à une dureté élevée, une résistance à l’abrasion, une résistance mécanique ainsi qu’une stabilité dimensionnelle, y compris dans des conditions de fonctionnement extrêmes. Ce sont ces propriétés qui déterminent leur aptitude à la production de couteaux, de forets, de matrices, de moules d’injection et autres outils de mesure.

L’une des exigences les plus importantes pour ces aciers est leur capacité à conserver une dureté élevée après trempe, qui dépasse souvent 60 HRC, ou Hardness Rockwell C. Une telle dureté permet d’usiner d’autres matériaux sans risque d’usure excessive de la lame ou de perte de la géométrie de l’outil. Cependant, la résistance à la rupture fragile et la disposition à absorber l’énergie des charges dynamiques sont tout aussi importantes, car elles garantissent la durabilité et la fiabilité de l’outil, notamment lorsqu’il est utilisé dans des conditions variables.

Un autre aspect primordial est la trempabilité, c’est-à-dire la disposition du matériau à présenter une structure uniforme avec une dureté élevée sur toute la section transversale. Dans le cas d’outils de grande taille, il s’agit d’un facteur décisif pour leur efficacité, car un durcissement non uniforme affaiblirait de facto la structure. La résistance (ou tenue, ou stabilité) au revenu est tout aussi importante, car elle permet à l’outil de fonctionner à des températures élevées, sans perdre ses propriétés mécaniques, en particulier dans les outils conçus pour le travail à chaud.

Un autre facteur important, qui influence les propriétés de l’acier à outils, est sa composition chimique, qui comprend généralement des quantités importantes de carbone et d’éléments d’alliage tels que le chrome, le tungstène, le vanadium, le molybdène et le cobalt. En plus de renforcer la structure, en formant des carbures durs, ces éléments ont pour effet ce que nous appelons la dureté secondaire, c’est-à-dire la disposition du matériau à retrouver une dureté élevée, après des traitements thermiques tels que le revenu. Toutes ces caractéristiques font de l’acier à outils l’un des matériaux d’ingénierie les plus avancés, dont les propriétés doivent être impérativement et très précisément adaptées à une application spécifique.

Acier à outils au carbone

Les aciers au carbone occupent une place particulière parmi les aciers à outils, car ceux-ci constituent le groupe de matériaux le plus simple et le plus ancien utilisé pour la fabrication d’outils. Leur caractéristique fondamentale est leur teneur élevée en carbone, généralement comprise entre 0,5 % et 1,3 %, qui leur permet d’atteindre la dureté qui est nécessaire à la fabrication d’outils. Malgré l’absence d’additifs d’alliage, l’acier au carbone présente d’excellentes propriétés de performance, à condition toutefois, d’être correctement traité thermiquement.

La teneur élevée en carbone permet à cet acier d’atteindre une dureté considérable après trempe, ce qui le rend adapté à une utilisation à température ambiante, en particulier dans les outils conçus pour le travail manuel, tels que les limes, les couteaux, les ciseaux et les scies. La principale limitation de ces aciers est leur faible résistance aux températures élevées. Effectivement, dès environ 200 °C, nous pouvons constater une diminution notable de la dureté, ce qui exclut leur utilisation dans les outils destinés à un travail à chaud ou à des vitesses d’usinage élevées.

L’acier au carbone pour outils présente également une résistance modérée à l’usure. Bien que suffisante pour les applications à faible intensité, toutefois elle n’égale pas celle des aciers alliés, en particulier ceux contenant des carbures. Ses avantages restent sa facilité de traitement thermique et son prix faible, ce qui signifie qu’il est encore largement utilisé dans les outils à usage général et pour la production à l’unité.

Il convient de noter que les propriétés de performance de ces aciers dépendent fortement de la qualité de leur matière première et de la précision du processus de trempe qui a été appliqué. Même de légers écarts dans la température d’austénitisation ou dans le temps de revenu peuvent entraîner des changements importants dans la microstructure et, par conséquent, dans le comportement du matériau durant son utilisation. C’est pourquoi l’acier à outils au carbone nécessite une technologie de traitement thermique soigneusement sélectionnée, adaptée au type et à la forme de l’outil.

Malgré certaines limites, l’acier à outils au carbone reste un élément de valeur. Dans de nombreux cas, il demeure le choix optimal d’un point de vue économique et fonctionnel, en particulier lorsque les conditions de travail ne sont pas extrêmes et que la précision est primordiale.

Acier allié à l’acier pour le travail à froid

Les aciers alliés à l’acier pour le travail à froid constituent un groupe extrêmement important parmi les matériaux utilisés dans les outils soumis à des charges mécaniques élevées, mais fonctionnant à basse température, généralement inférieure à 200 °C. C’est grâce à ces caractéristiques particulières qu’ils peuvent être impliqués avec succès dans les processus de découpe, d’estampage, de formage et de poinçonnage à froid, pour lesquels le maintien de la durabilité et de la résistance à l’usure des lames, sans risque d’affaiblir thermiquement la structure, compte particulièrement.

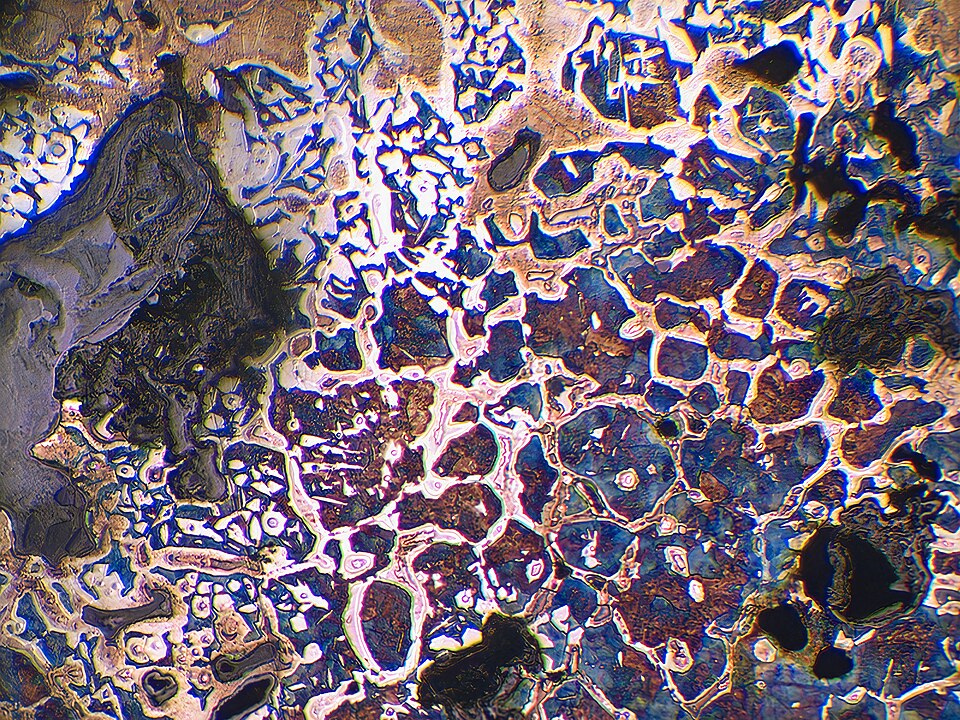

Une caractéristique distinctive de ces aciers est leur composition chimique riche qui, en plus du carbone, comprend des additifs d’alliage tels que le chrome, le tungstène, le vanadium et le molybdène. Ces éléments augmentent la trempabilité, permettant d’obtenir une dureté élevée dans les grandes sections transversales des outils, et forment également des carbures très durs et stables. Cela apporte à cet acier une excellente résistance à l’abrasion, ce qui est particulièrement important dans les applications pour lesquelles l’outil entre en contact avec des matériaux durs ou bien qu’il doive conserver des arêtes de coupe précises durant une longue période.

L’une des propriétés les plus importantes de ce groupe d’aciers est la stabilité dimensionnelle pendant le traitement thermique, ce qui est particulièrement recherché dans la production de matrices, de poinçons, de moules et d’outils de mesure. Les composants de précision en acier allié pour travail à froid peuvent être trempés sans risque de déformation, ce qui leur assure une longue durée de vie et une grande fiabilité de fonctionnement.

Il convient également de noter que cet acier se caractérise par une bonne résistance à la fissuration, qui peut résulter d’une microstructure soigneusement sélectionnée ainsi que de la présence d’éléments stabilisant le réseau cristallin. Sa capacité à absorber l’énergie d’impact et à conserver sa ductilité, même à des niveaux de dureté élevés, le rend indispensable, et présent dans de nombreux outils utilisés dans des conditions de contraintes variables.

Les aciers alliés pour le travail à froid sont donc des matériaux avancés, dont les propriétés peuvent être ajustées avec précision, grâce à une sélection appropriée de la composition ainsi qu’à un traitement thermique contrôlé. Leur polyvalence en fait l’un des matériaux les plus couramment utilisés dans la fabrication d’outils, lorsque la résistance à l’usure, la précision et la durabilité sont des absolues priorités !

Acier allié pour outils à chaud

Dans les applications pour lesquelles les outils doivent fonctionner dans des conditions de températures très élevées, dépassant fréquemment 600 °C, il est évidemment nécessaire d’utiliser des aciers alliés spéciaux adaptés à ces conditions extrêmes. Les aciers pour travail à chaud sont conçus pour conserver une dureté élevée, une résistance à l’usure et une stabilité structurelle et dimensionnelle, malgré un chauffage intense et des changements cycliques de température.

Le facteur clé qui détermine leur adéquation est leur disposition à conserver leurs propriétés mécaniques dans des conditions de température élevée. Contrairement aux aciers au carbone, qui perdent une partie importante de leur dureté à 200 °C, ces aciers pour travail à chaud doivent conserver leur rigidité et leur résistance à la déformation, même et y compris dans des environnements thermiques beaucoup plus exigeants. Ils sont donc utilisés, entre autres, dans la production de matrices pour le forgeage, de moules pour le moulage sous pression des métaux, de poinçons et d’outils de traitement thermique.

Ces propriétés peuvent être obtenues en utilisant des additifs d’alliage, sélectionnés de manière appropriée, tels que le chrome, le molybdène, le tungstène et le vanadium. Leur présence améliore d’une part la trempabilité et d’autre part crée des carbures stables, mais empêche également le matériau de se ramollir lors d’une exposition prolongée à des températures élevées. Cet effet est appelé dureté secondaire et il est particulièrement recherché dans ce groupe d’aciers.

La résistance à la fatigue thermique, c’est-à-dire la capacité du matériau à résister aux contraintes thermiques cycliques résultant du chauffage et du refroidissement, n’est pas moins importante. En effet, les aciers pour le travail à chaud doivent arriver à contrer la formation de microfissures thermiques, ce qui pourrait, hélas, entraîner une dégradation rapide de l’outil. C’est pourquoi une grande importance est accordée à leur structure et à un processus de traitement thermique supervisé avec grande précision, ce qui garantit une microstructure uniforme et stable sur toute la section transversale de l’outil.

Grâce à de telles propriétés, les aciers pour outils de travail à chaud sont totalement irremplaçables dans les applications pour lesquelles les matériaux traditionnels échouent. Leur utilisation se traduit directement par la durabilité, la fiabilité et la sécurité des processus industriels, là où les outils fonctionnent sous des charges extrêmes, tant thermiques que mécaniques.

Aciers rapides

Les aciers rapides occupent une place unique parmi les aciers à outils, car ce sont des matériaux spécialement conçus pour être utilisés dans des conditions très exigeantes de coupe de métaux, qui se pratiquent à la fois à des vitesses élevées et sous une chaleur intense. Leur combinaison unique de propriétés les rend largement utilisées dans la production d’outils de coupe, notamment les forets, les fraises, les tarauds et les outils de tournage.

Ces aciers se distinguent principalement par leur capacité à conserver une dureté élevée même à des températures de 500 à 600 °C, ce qui les rend idéaux pour l’usinage à grande vitesse. Cette caractéristique, connue sous le nom de dureté à chaud, permet d’augmenter considérablement l’efficacité du processus de coupe, sans compromettre le tranchant de l’outil. Il est important de noter que même dans des conditions de travail aussi extrêmes, les aciers rapides conservent leurs propriétés mécaniques et présentent une excellente résistance à l’abrasion et à la déformation plastique.

La haute efficacité de tous ces matériaux est due à leur composition chimique riche, dans laquelle, outre le carbone, de grandes quantités de tungstène, de molybdène, de vanadium, de chrome et parfois de cobalt dominent. La présence de ces éléments permet la création de carbures extrêmement durs et de structures de phase complexes, qui sont les garantes d’une résistance à l’usure et d’une rétention de la dureté, toutes deux exceptionnelles à des températures élevées. Cette composition se traduit également par une grande trempabilité et une grande stabilité structurelle, y compris dans les outils de grande section.

Les propriétés des aciers rapides peuvent être encore modifiées par des processus de traitement thermique précis, notamment la trempe et le revenu en plusieurs étapes, qui permettent une répartition optimale des contraintes et une stabilisation de la microstructure. Par conséquent, tous les outils fabriqués à partir de ces aciers sont très durables, d’une part, mais très fiables dans des conditions de production exigeantes, d’autre part.

Les aciers rapides restent irremplaçables dans de nombreuses industries, en particulier lorsque les performances, la précision et la durabilité des outils ont un impact direct sur la qualité et l’efficacité de l’ensemble du processus de fabrication.

Autres matériaux pour outils

Bien que les aciers à outils constituent la base de la plupart des outils, il existe aussi d’autres groupes de matériaux qui, en raison de leurs propriétés spécifiques, jouent un rôle clé dans les applications technologiques les plus exigeantes. Parmi eux, les carbures frittés, les céramiques pour outils et les matériaux ultra-durs, tels que le nitrure de bore et le diamant synthétique occupent une place particulière.

Les carbures frittés, également appelés carbures cémentés, sont des matériaux formés par la combinaison de particules résistantes, le plus souvent du carbure de tungstène, avec une phase de liaison métallique, le plus souvent du cobalt. Cette combinaison donne un matériau d’une dureté et d’une résistance à l’abrasion exceptionnelles, le rendant capable de fonctionner à des températures extrêmes qu’aucun acier ne pourrait supporter. Les carbures frittés sont couramment utilisés dans les outils de coupe, en particulier lorsqu’il est nécessaire de maintenir un tranchant à grande vitesse durant de longues périodes.

Il reste encore un autre groupe, dont nous devons parler ici, qui est celui des céramiques pour outils, des matériaux à base d’oxydes, de nitrures ou de carbures non métalliques. Bien qu’ils soient plus cassants que les aciers et les carbures, leur dureté extrêmement élevée et leur résistance aux températures élevées les rendent idéaux pour l’usinage de précision de matériaux durs, en particulier dans les industries automobile et aérospatiale.

Les applications industrielles les plus avancées utilisent également des matériaux ultra-durs tels que le nitrure de bore cubique, CBN, et le diamant polycristallin, PCD. Le CBN est idéal pour l’usinage des aciers trempés, offrant une résistance à l’usure et une stabilité thermique inégalées. En revanche, le diamant, bien que limité aux matériaux non ferreux, offre la plus grande dureté connue en ingénierie. Les outils fabriqués à partir de ces matériaux sont utilisés dans des applications pour lesquelles les exigences en matière de durabilité, de précision et de performance sont extrêmement élevées.

Cependant, l’utilisation de ces matériaux tellement spécialisés nécessite une technologie de production avancée, mais tout autant des conditions de travail appropriées, notamment une géométrie précise, un contrôle des paramètres de coupe et des systèmes stables de serrage. Leur mise en œuvre entraîne des coûts plus élevés, mais parallèlement, apporte des avantages significatifs sous la forme de temps de production plus courts, d’une qualité améliorée et d’une durée de vie prolongée des outils.

De cette manière, la technologie moderne des outils dépasse le domaine traditionnel de l’acier pour pénétrer dans le domaine des matériaux avancés d’ingénierie dont les propriétés sont précisément adaptées à des gageures technologiques spécifiques.

Aciers à outils et alliages – Résumé

Le choix du matériau approprié pour un outil n’est pas qu’une question technique, mais bien une décision stratégique qui influence l’efficacité, la qualité, la durabilité et la rentabilité du processus de production, qu’il s’agisse d’une simple opération de coupe, d’un travail avancé des plastiques ou de mesures de précision.

Ce choix nécessite une connaissance approfondie des propriétés physiques, mécaniques et thermiques des différents aciers et autres matériaux pour outils. Les aciers au carbone, bien qu’économiques, ne conviennent pas aux applications au cours desquelles l’outil est exposé à un chauffage intense. Les aciers alliés, en revanche, permettent de concevoir des outils durables et résistants qui fonctionnent dans des conditions exigeantes, que ce soit pour le travail à froid ou à chaud. Les aciers rapides, avec leur dureté exceptionnelle à haute température, ont révolutionné la découpe mécanique, et des matériaux tels que les carbures frittés et le CBN ont ouvert la voie à une durabilité et une précision inégalées dans les applications industrielles les plus exigeantes.

Dans l’ingénierie moderne des matériaux, c’est donc l’optimisation qui compte. Le matériau de l’outil doit être sélectionné pour sa résistance, autant que pour sa stabilité dimensionnelle, sa facilité d’usinage, sa résistance à l’usure, son coût et son adéquation aux conditions d’utilisation. Dans un tel contexte, la connaissance des propriétés des matériaux n’est pas un simple complément, mais, pour l’ingénieur, un outil fondamental !