Elemente de aliere în aliajele fier-carbon

Cuprins

Oțelul carbon poate obține o gamă foarte largă de proprietăți prin tratament termic, dar în multe aplicații acest lucru nu este încă suficient. Introducerea în oțel a altor componente decât fierul și carbonul (sau creșterea conținutului anumitor aditivi, cum ar fi manganul și siliciul) creează un grup de materiale numite oțeluri aliate. Aceste elemente adăugate în mod deliberat – aditivi de aliere – interacționează simultan cu fierul, carbonul și între ele, rezultând o schimbare a structurii și a proprietăților. Acest lucru face posibilă obținerea proprietăților mecanice și tehnologice superioare, o duritate crescută, duritate ridicată și rezistență la abraziune, precum și proprietăți speciale (de exemplu, rezistență la coroziune, rezistență la căldură sau rezistență termică).

În același timp, oțelul aliat este, în general, mai scump, astfel încât este utilizat atunci când oțelul carbon nu îndeplinește cerințele. În practică, este important și faptul că oțelurile aliate sunt utilizate cel mai adesea în stare tratată termic, deoarece numai atunci efectele alierii se manifestă pe deplin: cinetica modificată a transformării austenitei, tendința diferită de creștere a granulelor, posibilitatea de a produce și stabiliza carburi aliate și obținerea unor combinații favorabile de duritate și plasticitate.

Cum sunt clasificate oțelurile aliate și de ce această clasificare este uneori ambiguă?

Clasificarea oțelurilor aliate se poate baza pe mai multe criterii, dar cea mai comună clasificare este în funcție de tipul și cantitatea de aditivi de aliere, adică în funcție de compoziția chimică. De aici provin denumiri precum oțeluri cromate, oțeluri manganice, oțeluri crom-nichel. Cu toate acestea, materialul subliniază că, având în vedere compozițiile chimice din ce în ce mai complexe din prezent, această clasificare este mai puțin clară, deoarece oțelul poate conține mai mulți aditivi importanți în același timp, iar comportamentul său depinde de combinația acestora, nu doar de elementul „principal”.

Din punctul de vedere al tehnologiei și al selecției materialelor, clasificarea în funcție de cantitatea de aditivi de aliere în oțeluri slab aliate, mediu aliate și puternic aliate este la fel de importantă, iar în cazul conținutului foarte redus, ne referim la oțeluri microaliate. Clasificarea în funcție de aplicație are, de asemenea, o mare importanță practică: distingem între oțeluri structurale, oțeluri pentru scule și oțeluri cu proprietăți speciale. Există o logică simplă în spatele acestei clasificări: aplicații diferite necesită „mecanisme” diferite de întărire (de exemplu, precipitare de carbură, duritate crescută, stabilizarea structurii la temperaturi ridicate) și, prin urmare, aditivi diferiți.

Marcarea oțelurilor aliate

Materialul descrie un sistem de marcare în care marca oțelului este formată din cifre și litere, iar semnificația acestora este strâns legată de compoziție. Prima cifră indică de obicei conținutul mediu de carbon în sutimi de procent, în timp ce cifrele după litere indică conținutul mediu al unui anumit element de aliere în procente. Dacă nu există niciun număr după literă, înseamnă că conținutul elementului nu depășește 1,5%. În plus, oțelurile de calitate superioară, cu un conținut foarte scăzut de fosfor și sulf, sunt marcate cu litera A la sfârșitul marcajului.

De asemenea, este important de menționat că, în sistemul citat, literele provin din alfabetul rus și corespund unor elemente specifice (de exemplu, litera pentru nichel, crom sau molibden în acest sistem este diferită de cea din simbolurile chimice moderne). Materialul oferă, de asemenea, un exemplu de interpretare a marcajului, arătând cum se citesc intervalele de conținut de carbon și aditivi principali din marcaj și cum se recunoaște dacă oțelul este de calitate obișnuită sau superioară.

În cazul oțelurilor pentru scule, sistemul de marcare este diferit: la început, există litere care indică grupul funcțional (de exemplu, oțeluri pentru prelucrare la rece, prelucrare la cald și oțeluri de mare viteză), iar literele și numerele următoare sunt utilizate pentru a indica principalii aditivi de aliere sau grupurile acestora și pentru a distinge între calități. Materialul furnizează, de asemenea, o listă de litere atribuite elementelor din marcajele sculelor (de exemplu, marcaje separate pentru tungsten, vanadiu, molibden, crom, cobalt etc.).

Elemente de aliere și alotropia fierului

Unul dintre cele mai importante efecte ale aliajului este influența aditivilor asupra intervalului de stabilitate al alotropilor fierului, adică asupra temperaturilor la care poate exista austenita (faza γ). Materialul împarte elementele în două grupe de bază, în funcție de modul în care acestea modifică temperaturile de tranziție A3 și A4. Elementele din prima grupă scad A3 și cresc A4, ceea ce înseamnă că intervalul de existență al fazei γ se extinde. Cu un conținut suficient de ridicat, poate apărea o situație în care faza γ există de la temperatura ambiantă până la temperatura de topire – acesta este un sistem cu un câmp austenitic deschis. Acest efect a fost descris pentru aliajele de fier cu nichel, cobalt și mangan, care formează soluții solide continue cu fierul.

Dacă elementele care extind câmpul γ nu formează soluții continue, ci doar soluții limită, situația este mai complexă: câmpul γ se poate extinde inițial, dar ulterior – ca urmare a apariției intervalelor bifazice – se poate restrânge treptat până când dispare complet. Materialul se referă la acest caz ca la un sistem cu un câmp austenitic extins și oferă exemple (inclusiv anumite sisteme cu cupru sau aur, precum și influența elementelor interstițiale precum carbonul și azotul).

Al doilea grup are efectul opus: aceste elemente scad A4 și cresc A3 și, având o solubilitate suficientă în fier, pot duce la formarea unui câmp austenitic închis, limitat de zona bifazică α + γ. În afara acestui câmp, ferita există de la temperaturi normale până la punctul de topire. Materialul enumeră o gamă largă de elemente care prezintă acest efect (inclusiv aluminiu, siliciu, titan, vanadiu, crom, molibden, tungsten și altele). Când solubilitatea în γ este prea scăzută, în loc de un câmp închis, se formează un sistem cu un câmp austenitic restrâns, așa cum este descris, de exemplu, pentru aliajele cu bor, zirconiu și cesiu.

În ce formă apar aditivii de aliere în oțel?

Modul în care funcționează un aditiv depinde în mare măsură de locul și forma în care se găsește în microstructură. Materialul enumeră diverse posibilități: elementele de aliere pot apărea în soluție solidă, sub formă de carburi, incluziuni nemetalice, compuși intermetalici sau (rareori) în formă liberă. În același timp, se subliniază faptul că, în oțelurile aliate utilizate în practică, două forme sunt de o importanță crucială: soluția solidă și carburi, deoarece acestea determină în cea mai mare măsură proprietățile și comportamentul în timpul tratamentului termic.

Incluziunile nemetalice apar de obicei în cantități mici, iar influența lor depinde mai mult de forma, dimensiunea și distribuția lor decât de compoziția lor chimică. Se pot forma compuși intermetalici, dar cel mai adesea numai la conținuturi foarte ridicate de aditivi, astfel încât în oțelurile tipice pentru inginerie acestea sunt mai puțin importante decât soluțiile solide și carburile. Această concluzie ghidează analiza ulterioară: dacă vrem să înțelegem de ce oțelul aliat este mai dur, mai călit sau mai rezistent la supraîncălzire, trebuie de obicei să analizăm călire prin soluție și rolul carburilor aliajului.

Efectul aditivilor din soluția solidă asupra feritei

Multe elemente de aliere se dizolvă în ferită sau austenită, dar gradul acestei solubilități este individual și legat, printre altele, de potrivirea dimensiunilor atomilor. Materialul se referă la criteriul diferenței de diametru atomic și arată intervalul în care formarea soluțiilor solide este deosebit de favorabilă, și ne amintește, de asemenea, de elementele interstițiale (cum ar fi carbonul, azotul sau borul) care formează soluții interstițiale în fier.

Cel mai important efect tehnic este următorul: aditivii dizolvați în ferită crește rezistența la tracțiune, rezistența la curgere și duritatea, în timp ce scade proprietățile plastice. Materialul subliniază că, cu cât diferența dintre un element dat și fier (de exemplu, în ceea ce privește dimensiunea atomică) este mai mare, cu atât schimbarea este mai mare. De asemenea, sunt furnizate informații calitative cu privire la elementele care întăresc cel mai mult ferita: manganul, siliciul și nichelul, printre altele, provoacă o întărire semnificativă, în timp ce efectul cromului, molibdenului și tungstenului este mai puțin pronunțat. În ceea ce privește rezistența la impact, se indică faptul că majoritatea acestor elemente (cu excepția cromului și a nichelului) o reduc, iar dintre aditivii luați în considerare, nichelul este cel mai benefic, deoarece poate crește atât duritatea, cât și rezistența la impact.

De asemenea, merită luată în considerare dependența de viteza de răcire. Materialul descrie faptul că ferita care conține nichel, crom sau mangan în soluție poate forma o structură asemănătoare unui ac, similară ca aspect cu martensita, atunci când este răcită rapid, rezultând o creștere a durității de 100-150 HB în comparație cu starea după răcirea lentă. Cu toate acestea, pentru ferita cu siliciu, molibden sau tungsten, această dependență de viteza de răcire este neglijabilă. Aceasta este o observație importantă, deoarece arată că chiar și „aceeași compoziție” poate duce la durități diferite dacă procesul de răcire este modificat.

Carburi de aliaj

În oțelurile aliate, nu numai soluția solidă, ci și carburile joacă adesea un rol cheie. Materialul explică faptul că tendința elementelor de a forma carburi este legată de structura lor electronică, iar concluzia practică este că elementele pot fi clasificate în funcție de capacitatea lor crescândă de a forma carburi stabile: Fe, Mn, Cr, Mo, W, V, Ti, Zr, Nb. Cu cât carbură este mai stabilă, cu atât temperatura la care se dizolvă în austenită în timpul încălzirii este mai ridicată și cu atât este mai dificilă separarea de martensită în timpul temperării, ceea ce afectează în mod direct selectarea temperaturilor de austenizare și temperare în oțelurile aliate.

Materialul citează, de asemenea, clasificarea lui Goldschmidt, care organizează tipurile de carbură în funcție de structura cristalină și proprietăți. Carburele din grupa I, cu o rețea regulată de tip NaCl și formula MC (de exemplu, TiC, ZrC, VC, NbC), sunt foarte stabile, au puncte de topire foarte ridicate și duritate foarte mare. Grupa II include carburile cu o rețea hexagonală compactă, de tip MC sau M2C (de exemplu, WC, W2C, MoC), cu puncte de topire și duritate ușor mai scăzute. Grupa III este formată din carburile M3C cu structură de cementită (inclusiv Fe3C și Mn3C), cu duritate mai scăzută în comparație cu carburile cele mai stabile din grupele I și II.

În același timp, s-a subliniat faptul că carburile din aliaje apar rareori „în forma lor pură”. De obicei, acestea conțin fier în soluție, iar dacă oțelul are mai mulți aditivi, carburile pot conține și aceste elemente. Carburile cu o structură similară se pot dizolva reciproc (de exemplu, cementita și carbură de mangan), iar oțelurile conțin și carburi cu structuri mai complexe, precum M23C6 sau M7C3. Materialul evidențiază, de asemenea, o distincție tehnologică importantă: carbura simplă, cum ar fi MC și M2C, este foarte stabilă și dificil de dizolvat în austenită, chiar și la temperaturi ridicate, în timp ce carbura complexă se dizolvă mai ușor atunci când este încălzită.

Elemente care formează carbură și elemente care nu formează carbură

Materialul propune o clasificare convenabilă a elementelor de aliere pe baza interacțiunii lor cu carbonul. Grupul care nu formează carbură include, printre altele, Ni, Si, Co, Al, Cu și N. În oțeluri, aceste elemente apar în general într-o soluție solidă în fier, cu excepții importante: cupru cu un conținut de peste aproximativ 0,5% poate forma o fază separată (o soluție solidă pe o matrice de cupru), iar azotul poate forma compuși sub formă de nitruri.

Elementele care formează carbură sunt mai „duale”: ele pot apărea atât în soluție solidă, cât și sub formă de carburi, iar forma dominantă depinde de conținutul de carbon și de alte elemente care formează carbură prezente. Materialul oferă o logică practică în acest sens: cu un conținut mai ridicat de carbon și o cantitate mică de aditivi care formează carbură, aceste elemente vor fi în principal în carburi, în timp ce cu un conținut scăzut de carbon și un conținut ridicat de aditivi care formează carbură, carbonul va fi legat în carburi, iar aditivii „în exces” vor rămâne în soluția solidă. Elementele care se vor lega mai întâi în carburi sunt determinate de afinitatea lor pentru carbon.

În acest moment, materialul subliniază în mod clar că efectul carburilor asupra proprietăților este, în general, de multe ori mai puternic decât întărirea feritei prin aditivi dizolvați în soluție. În plus, „puterea” carburilor în practică este determinată în principal de dispersia și morfologia lor: particulele mari de carbură au un efect de întărire mai redus, precipitatele în formă de plăci afectează plasticitatea mai mult decât cele sferoidale cu aceeași duritate, iar carburile de la limitele granulelor pot provoca fragilitate.

Cum modifică aditivii de aliere sistemul Fe-Fe₃C?

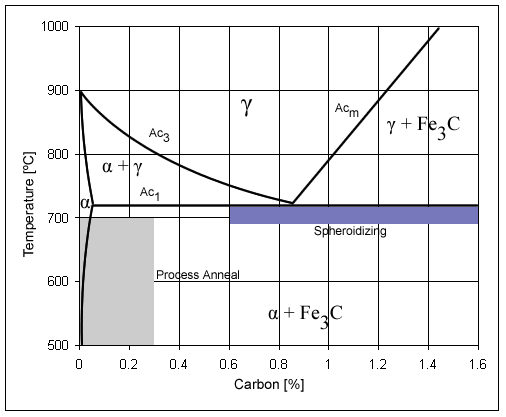

Introducerea aditivilor de aliere modifică poziția temperaturilor și punctelor caracteristice în sistemul fier-cementită. Materialul precizează că elementele care extind domeniul fazei γ scad temperatura de transformare Ac3, în timp ce elementele care restrâng domeniul γ cresc Ac3, ceea ce este evident în special la un conținut scăzut de carbon. Un efect similar (într-o anumită măsură) se aplică temperaturii de transformare eutectoidă, deoarece există și o transformare alotropică „în fundal”.

Efectul asupra concentrației de carbon la punctul eutectoid este, de asemenea, foarte important. Materialul precizează că toate elementele de aliere deplasează punctul S al perlitei spre stânga, adică spre conținuturi mai mici de carbon, reducând conținutul de carbon din perlita aliajului. În mod similar, majoritatea aditivilor deplasează punctul E, care determină limita de solubilitate a carbonului în austenită, spre stânga, efectul cel mai puternic fiind exercitat de (în ordine crescătoare a efectului) W, Si, Cr, Mo, V, Ti. Deplasarea punctului E poate fi atât de mare încât, chiar și cu un conținut de carbon sub 2% în oțelurile aliate, poate apărea o structură ledeburitică, ceea ce este un semnal puternic că un simplu diagramă Fe-Fe₃C nu mai este suficientă pentru a prezice structura oțelurilor aliate.

Materialul trage o concluzie metodologică fără echivoc din acest lucru: cu cât sunt mai mulți aditivi și cu cât conținutul lor este mai mare, cu atât se modifică mai mult temperaturile de transformare și poziția punctelor caracteristice, motiv pentru care, în cazul oțelurilor aliate, nu trebuie să se utilizeze „mecanic” numai sistemul fier-cementită, ci trebuie să se țină seama de natura multicomponentă a echilibrului.

Influența aditivilor asupra graficelor CTPi

Cel mai „practic” pentru tratamentul termic este modul în care aditivii de aliere modifică transformările austenitei supra-răcite vizibile în graficele CTPi. Materialul explică faptul că elementele care nu formează carbură (de exemplu, Ni, Cu, Si, Al, Co) de obicei nu modifică forma curbelor de la începutul și sfârșitul transformării austenitei, ci le deplasează spre dreapta, ceea ce înseamnă o creștere a stabilității austenitei supra-răcite și o încetinire a transformărilor sale. În același timp, se indică o excepție: cobaltul poate acționa diferit și accelera transformarea.

În cazul elementelor care formează carbură, situația este mai complexă, în special la conținuturi mai ridicate de carbon. Materialul precizează că aceste aditivi provoacă, în special, o întârziere a transformării perlitice, adesea și o creștere a temperaturii maxime de transformare perlitică (cu excepția manganului), o scădere a limitei superioare a temperaturilor de transformare bainitică și o întârziere a transformării bainitice, dar de obicei mai mică decât în cazul transformării perlitice. Rezultatul este o „extindere” a intervalelor de transformare perlitică și bainitică, care se pot suprapune în oțelurile nealiate. Odată cu creșterea conținutului de aditivi de aliere, pot apărea două maxime distincte ale vitezei de transformare, separate de un interval de stabilitate ridicată a austenitei.

Cu toate acestea, este foarte important de reținut că efectul aditivilor care formează carbură asupra stabilității austenitei depinde de cantitatea acestora prezentă efectiv în austenită, adică de faptul dacă au avut timp să se dizolve în timpul austenizării. Materialul subliniază că elementele care formează carbură cresc stabilitatea austenitei supra-răcite numai dacă au fost complet dizolvate în aceasta în timpul încălzirii. Dacă, pe de altă parte, acestea rămân sub formă de carburi nedizolvate, efectul poate fi opus: austenita devine mai săracă în aditivi și carbon, iar carburii înșiși pot acționa ca nuclee, favorizând transformarea accelerată. Acest lucru explică de ce temperatura și timpul de austenitizare corecte sunt atât de importante în oțelurile aliate.

Elemente de aliere în aliaje fier-carbon – rezumat

Din perspectiva ingineriei, elementele de aliere din oțelurile Fe-C pot fi înțelese ca un instrument care acționează pe trei niveluri conexe. În primul rând, ele modifică echilibrul de fază, schimbând temperaturile de transformare și stabilitatea austenitei, uneori până la punctul de a forma sisteme cu un câmp γ deschis, închis sau restrâns. În al doilea rând, ele influențează cinetica transformărilor, modificând diagramele CTPi, crescând stabilitatea austenitei, schimbând relația perlită-bainită și modelând duritatea prin scăderea vitezei critice de răcire. În al treilea rând, ele construiesc proprietăți prin microstructură: ele întăresc ferita prin soluție, dar mai presus de toate, prin carburi de aliaj, ele permit o întărire puternică, controlul creșterii granulelor și efecte speciale în timpul temperării, inclusiv duritatea secundară.

În practică, acest lucru înseamnă că aditivii de aliere nu sunt „bonusuri pentru compoziție”, ci elemente ale unui sistem de control al structurii: efectul lor real depinde de faptul dacă sunt dizolvați în austenită sau apar sub formă de carburi, de dispersia lor și de modul în care se desfășoară austenitizarea, răcirea și temperarea. Numai o viziune coerentă asupra acestor relații permite exploatarea întregului potențial al oțelurilor aliate.