Déformation et recristallisation des métaux

Table des matières

Les métaux, en tant que matériaux à structure cristalline, peuvent changer de forme, de manière permanente, sous l’influence de forces externes. Ce phénomène, appelé déformation, est à la base du formage plastique, un procédé technologique clé, en métallurgie et en génie des matériaux.

Dans la pratique industrielle, les métaux sont soumis à différents types de déformation, allant de la déformation élastique, qui disparaît lorsque la charge est supprimée, à la déformation plastique, qui entraîne une modification permanente des dimensions et de la structure interne du matériau. C’est cette capacité à subir une telle déformation plastique qui permet aux métaux d’être laminés, étirés, pliés ou forgés, sans être détruits ou endommagés.

Ce processus de déformation des métaux s’accompagne de modifications importantes de leur structure interne, notamment au niveau du réseau cristallin. Il peut en résulter des défauts structurels, tels que des dislocations, qui, d’une part, permettent un glissement et une déformation et, d’autre part, conduisent à un renforcement du matériau. Cependant, un écrasement excessif peut entraîner une perte de plasticité et une résistance réduite aux traitements ultérieurs.

Pour redonner au métal ses propriétés d’origine, est alors utilisé un processus de recristallisation, qui consiste à transformer la structure déformée en une nouvelle structure cristalline ordonnée, ce qui permet de retrouver une certaine plasticité et des avantageuses propriétés.

La compréhension des mécanismes de déformation et de recristallisation est donc essentielle, non seulement pour la conception des processus technologiques même, mais tout autant pour prédire le comportement des matériaux dans leurs conditions d’exploitation. Cet article explore à la fois les fondements théoriques et les applications pratiques de ces phénomènes, depuis le niveau atomique jusqu’aux applications industrielles.

Déformation élastique et plastique

Sous l’influence de forces externes, tout métal change de forme et de dimensions. En fonction de l’intensité et de la durée de ces forces, nous distinguons deux types fondamentaux de déformation, l’élastique et la plastique.

Déformation élastique

La déformation élastique est temporaire et elle disparaît après la suppression de la charge, ce qui signifie que le matériau reprend sa forme et ses dimensions d’origine. Au niveau atomique, il y a un changement de la distance entre les atomes, dans le réseau cristallin, sans transformation permanente de celui-ci. Sous l’effet de forces de traction, les cellules du réseau s’allongent, tandis que sous l’effet de forces de compression, elles se raccourcissent.

Dans la plage de déformation élastique, il existe une relation linéaire entre la contrainte et la déformation relative, décrite par la formule suivante…

\[ \sigma = E \,\cdot\,\epsilon\]

- \(\sigma\) – stress,

- \(\epsilon\) – relative deformation,

- \(E\) – longitudinal elastic modulus (Young’s modulus).

Le module de Young mesure la rigidité d’un matériau. Plus la valeur est élevée, plus la contrainte augmente rapidement avec la déformation. Ceci dépend du type de métal, du type de réseau cristallin et de la direction de la charge, en particulier dans les monocristaux.

Outre les contraintes axiales, les matériaux peuvent également subir des contraintes tangentielles, nommées cisaillement, qui provoquent alors un déplacement des couches d’atomes, les unes par rapport aux autres. Cette déformation peut également être élastique et elle est alors mesurée par le module transversal d’élasticité.

Déformation plastique

Lorsque la force dépasse la limite élastique, le matériau commence à se déformer de manière permanente, nous assistons alors à la déformation plastique. Une fois la charge ôtée, l’échantillon ne reprend PAS sa forme initiale et les modifications de la structure cristalline sont alors irréversibles.

Cette déformation plastique se produit principalement de deux manières. Par glissement, tandis que le déplacement de parties de cristaux, les unes par rapport aux autres le long des plans de glissement rendue faciles, là où le métal offre le moins de résistance, et par maclage, qui est la transformation d’une partie des cristaux, en une image miroir de l’autre partie, ce qui est particulièrement fréquent dans les métaux à réseau hexagonal ou FCC, Face-centered cubic, ce qui nous donne en français, CFC, cubique à faces centrées.

La plasticité d’un métal est donc étroitement liée à sa structure cristalline. Plus il y a de plans et de directions de glissement rendu facile, plus la capacité de déformation plastique est grande. Par exemple, dans une structure CFC/FCC, tel l’aluminium, le glissement se produit plus facilement que dans une structure hexagonale, à trouver dans le zinc ou dans le magnésium.

C’est cette capacité, plus ou moins importante, à subir une déformation plastique, qui détermine les possibilités de mise en forme technologique d’un métal, mais qui influence également la répartition des contraintes internes, la formation de la texture cristallographique et d’autres propriétés de résistance du matériau en question.

Mécanismes microscopiques de déformation

Le processus de déformation plastique du métal n’implique pas le déplacement uniforme de fragments entiers du matériau. Ce phénomène se produit au niveau microscopique, par le déplacement local d’atomes, le long de plans et de directions spécifiques, ses principaux mécanismes étant le glissement et le maclage, comme nous l’avons vu précédemment.

Glissement cristallin

Ce type de glissement implique le déplacement de parties de cristaux, les uns par rapport aux autres, le long de plans dits de glissement facile, c’est-à-dire ceux qui présentent la plus forte densité atomique et la plus faible résistance au mouvement de dislocation. Ce phénomène se produit lorsque les contraintes de cisaillement dans ces plans dépassent la contrainte de cisaillement critique.

Les plans de glissement, et les directions dans lesquelles le matériau se déplace, dépendent de la structure du réseau cristallin. Plus ces structures sont nombreuses, plus la plasticité du métal est élevée. C’est pourquoi l’aluminium est très ductile tandis que le magnésium, pour citer un exemple, est relativement cassant.

Le cisaillement n’affecte pas simultanément l’ensemble des cristaux. Tout commence localement, puis se propage le long du réseau. Aux endroits où un tel cisaillement s’est produit, des lignes ou des bandes caractéristiques de cisaillement se forment, visibles au microscope.

Jumelage – Maclage

Le second mécanisme possible est le jumelage, ou le maclage, qui consiste en l’orientation d’une partie des cristaux, comme une image en miroir de l’autre partie, par rapport à un plan spécifique, appelé plan de jumelage, ou plan de maclage.

Ce processus se produit particulièrement facilement dans les métaux à structure hexagonale et certains métaux FCC/CFC, comme le cuivre et l’argent, à basse température ou lors d’une déformation rapide. La formation de jumeaux permet une déformation dans laquelle le glissement est limité, c’est pourquoi ceci joue un rôle particulier dans les métaux comportant un petit nombre de systèmes de glissement faciles.

Dislocations et théorie du glissement réel

Bien qu’il ait été cru, durant de nombreuses années, que le glissement nécessitait le déplacement simultané de plans entiers d’atomes, des recherches ont finalement montré que les contraintes réelles nécessaires à un tel déplacement seraient des milliers de fois supérieures à celles observées dans la pratique.

La solution à cette contradiction a été trouvée dans la théorie des dislocations. Selon cette théorie, le glissement se produit par le mouvement de dislocations, des défauts linéaires à constater dans la structure cristalline. Au lieu d’un mouvement simultané de tout le plan d’atomes, la déformation se produit par étapes, comme si une « vague de déformation » se déplaçait au long des cristaux.

Les dislocations peuvent se déplacer relativement facilement, mais leur mouvement est entravé par des obstacles, tels que d’autres dislocations, des joints de grains, des impuretés ou des particules de type phase secondaire. À mesure que le nombre d’obstacles augmente, un effet de renforcement se produit, ce qui entraîne une résistance accrue au glissement.

Écrasement et renforcement

Lors de la déformation plastique, en particulier dans des conditions de travail à froid, la structure du métal subit des changements importants. Ce processus, appelé écrasement, induit une déformation permanente du métal, accompagnée d’une augmentation de la densité des dislocations, ainsi que d’autres défauts du réseau. Ces changements ont nécessairement un impact majeur sur les propriétés mécaniques et physico-chimiques du matériau.

Écrasement

À mesure que l’écrasement augmente…

- Le nombre de dislocations commence à augmenter, formant des mailles cristallines complexes et irrégulières.

- À des déformations plus importantes, de 10 à 25 %, des parois continues se forment, entourant des zones présentant moins de défauts, appelées cellules.

- Une déformation supplémentaire entraîne une concentration des dislocations dans les parois ainsi que des modifications de la forme des cellules.

En conséquence, la structure du métal est fortement déformée et sa capacité à subir d’autres déformations est réduite. D’autres propriétés du métal changent également. La conductivité électrique diminue, la coercivité et le magnétisme résiduel augmentent, la solubilité dans les acides augmente et la densité diminue, tandis que le volume spécifique augmente.

Le broyage modifie la forme des grains, et également leur orientation spatiale, ce qui conduit à la formation d’une texture de déformation, un agencement structurel caractéristique d’une direction spécifique de déformation, tel que le laminage ou l’étirage.

Durcissement du métal

Une augmentation de la densité des dislocations entraîne un phénomène appelé « durcissement ». Celui-ci consiste en ce que le mouvement des dislocations suivantes est de plus en plus entravé par des obstacles existants telles que des autres dislocations, des joints de grains, ou des inclusions, de sorte que des forces de plus en plus importantes sont nécessaires pour poursuivre la déformation.

Les effets du renforcement sont directement visibles dans les propriétés du métal. Sa limite d’élasticité augmente, tandis que sa résistance à la traction et sa dureté augmentent également. A l’inverse, ses propriétés plastiques telles que son allongement, son rétrécissement et sa résistance aux chocs diminuent.

Ces phénomènes ont été illustrés au moyen d’études sur le fer pur, où une augmentation significative de la résistance a été observée, accompagnée d’une diminution de la ductilité, avec un degré croissant d’écrasement.

Recristallisation

Après une déformation plastique intense, la structure métallique est caractérisée par une forte densité de défauts, principalement des dislocations et des déformations du réseau de cristaux. Ce type de matériau se trouve dans un état énergétiquement instable, avec une énergie interne beaucoup plus élevée que celle du métal coulé ou recuit. Pour restaurer ses propriétés d’origine, un processus de recristallisation est alors mis en œuvre, qui consiste à chauffer le métal afin de restaurer sa structure cristalline correcte.

Étapes du processus de recristallisation

- La guérison, depuis le terme anglais recovery, se produit à des températures relativement basses, pour le fer, en exemple, environ 300 à 400 °C, les défauts ponctuels se diffusent, les dislocations opposées sont annihilées et réorganisées. La structure ne change pas visiblement au microscope, mais les propriétés mécaniques et physiques, par exemple la conductivité, s’améliorent légèrement.

- La polygonisation, tandis que les dislocations sont réorganisées, formant ce que nous appelons des joints de sous-grains. Des zones présentant des orientations cristallines légèrement différentes se forment, ce qui réduit l’énergie interne du matériau. Il s’agit d’une forme de réorganisation interne, conduisant à une stabilisation structurelle, mais sans reconstruction complète des grains.

- La recristallisation primaire débute lorsque la température dépasse celle de la recristallisation, généralement dans les zones à forte densité de dislocations. De nouveaux noyaux de grains, exempts de défauts, se forment alors. Ces noyaux se développent au détriment de la structure déformée, jusqu’à ce qu’elle soit complètement remplacée. Le métal retrouve sa plasticité et son homogénéité.

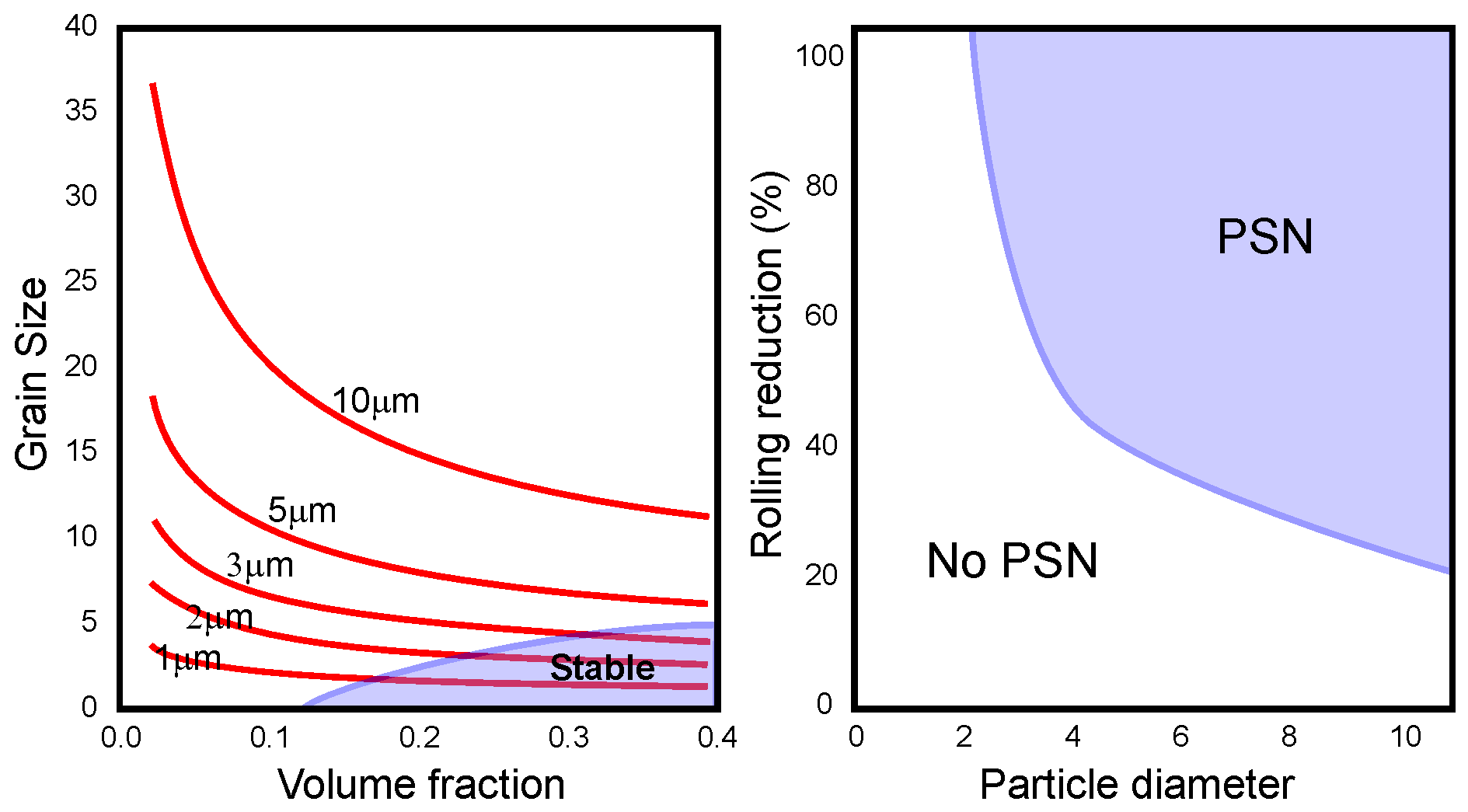

- La croissance des grains, en post-recristallisation, les grains peuvent continuer à croître et un agrandissement spontané des gros grains, au détriment des plus petits, se produit, ce qui réduit la surface totale des joints de grains et donc l’énergie libre du système en présence. Dans des conditions non contrôlées de recuit, une croissance anormale des grains peut se produire, entraînant alors la formation de grains uniques très gros, ce qui n’est pas du tout souhaitable dans des structures nécessitant une résistance élevée !

La recristallisation augmente la plasticité du métal, restaure ses propriétés mécaniques et technologiques, rend le matériau plus homogène et plus prévisible et réduit les contraintes internes et la fragilité. Ce processus est utilisé dans la pratique sous le nom de « recuit de recristallisation », qui est nécessaire, par exemple, dans l’étirage, le laminage, le pliage et d’autres opérations plastiques, tant entre les opérations qu’à la fin du traitement.

Température et facteurs influençant la recristallisation

La température de recristallisation est la température la plus basse à laquelle, en une heure, la structure déformée est complètement restaurée. Cette valeur n’est pas constante, elle dépend de plusieurs facteurs, notamment le matériau, le degré de déformation, la pureté du métal et la méthode de refroidissement. Pour la plupart des métaux purs, la température de recristallisation varie entre 0,3 et 0,5 fois le point de fusion, alors exprimé en Kelvin.

Le contrôle des conditions de recristallisation permet d’adapter la microstructure aux exigences technologiques, d’améliorer la ductilité du matériau avant son traitement ultérieur et d’obtenir la taille de grain souhaitée, qui influence à son tour les propriétés telles que la dureté, la résistance et la conductivité électrique.

Cependant, des températures trop élevées ou des temps de recuit prolongés peuvent entraîner une croissance excessive des grains, ce qui affaiblit le métal et altère ses propriétés. Le processus de recristallisation nécessite donc une sélection précise des paramètres.

Facteurs influençant la température de recristallisation

- Degré de déformation – Plus la déformation est importante, plus la densité de dislocation est élevée, plus il y a de sites pour la nucléation de nouveaux grains, et donc, plus la température requise pour la recristallisation est basse. Avec une très faible déformation, inférieure à 5-10 %, le processus de recristallisation peut ne pas se produire du tout.

- Pureté chimique du métal – Les métaux purs recristallisent plus facilement et à des températures plus basses. La présence d’impuretés, de type carbone, soufre, ou phosphore, entrave le mouvement des joints de grains, augmentant ainsi la température de recristallisation.

- Taille des grains avant déformation – Les métaux à structure fine avant déformation ont plus de joints, ce qui facilite la nucléation, tandis que les structures à grains grossiers nécessitent une surchauffe plus importante.

- Vitesse de refroidissement après déformation – Un refroidissement lent favorise la cicatrisation et la polygonisation, suivies de la recristallisation, tandis qu’un refroidissement rapide, nommé trempe, peut arrêter le processus de transformation, laissant une structure écrasée, ou figée dans son état déformé.

- Texture de déformation et contraintes internes – Les zones présentant un écrasement intense ou des orientations cristallographiques défavorables recristallisent plus rapidement. Certaines orientations des grains peuvent entraîner une croissance préférentielle, conduisant à la formation d’une texture de recristallisation.

Destruction, rupture ou fracture du matériau

La destruction du métal est la dernière étape de son travail mécanique, le moment où le matériau perd sa continuité et cesse de remplir sa fonction structurelle. En fonction des conditions de charge, de la température, de la structure interne et du type de matériau, la destruction peut se produire de deux manières, soit sous forme de ferraille fragile, soit sous celle de ferraille ductile.

Ferraille fragile

La ferraille fragile se produit lorsque le matériau se brise soudainement sans déformation plastique préalable. Elle se caractérise par plusieurs phénomènes… Aucun allongement ni rétrécissement de l’échantillon, une surface de fracture plane, souvent avec des motifs caractéristiques en forme de coquille, une fracture bruyante, « semblable à du verre », et une vitesse de propagation élevée de la fracture.

Ce mécanisme domine dans les métaux à faible plasticité, par exemple, la fonte ou certains aciers trempés, en particulier à basse température, sous des charges dynamiques ou de choc, et en présence de défauts, d’entailles et de fissures préexistantes, qui agissent comme des concentrateurs de contraintes. Les déchets cassants sont de nature transcristalline, à travers les grains/cristaux ou intercristalline, le long des joints de grains, selon la microstructure et les impuretés présentes.

Ferraille par rupture par cisaillement, ductile

Ferraille par rupture par cisaillement, ductile

La rupture par cisaillement se produit dans les matériaux qui subissent une déformation plastique importante avant de se rompre. Elle se caractérise par un allongement important de l’échantillon, un rétrécissement au point de rupture, appelé col, une surface de rupture présentant une structure rugueuse et fibreuse, et une destruction résultant des dislocations et de la croissance de microfissures.

Ce type de rupture est caractéristique des métaux mous et facilement déformables, par exemple, le cuivre ou l’aluminium, qui se travaillent à température ambiante ou à des températures élevées, et sous des charges statiques ou qui n’augmentant que lentement. La rupture par cisaillement peut être considérée comme « plus sûre » car elle donne un signal d’avertissement, sa déformation, avant que le matériau ne se rompe totalement.

Le type de rupture dépend de nombreux facteurs, notamment la température, car les températures basses favorisent la fragilité, la vitesse de charge, puisque plus elle est rapide, plus le risque de rupture fragile est élevé, la structure et la composition chimique, car les impuretés peuvent provoquer une fragilité intergranulaire, la présence de défauts superficiels qui favorisent la rupture sans déformation et la durée de la contrainte, qui est une charge prolongée pouvant entraîner un fluage et une rupture à de faibles niveaux de contrainte.

Essais de propriétés mécaniques des métaux

Pour évaluer le comportement d’un métal sous des charges mécaniques, il est nécessaire de réaliser des essais appropriés, en laboratoire, afin de déterminer sa résistance, sa ductilité, sa dureté et sa résistance à la rupture et au fluage. Les résultats de ces essais servent de base à la sélection d’un matériau, dans le but connu d’une application technique spécifique.

Essai de traction

L’un des essais de base est l’essai de traction, qui permet de déterminer le module d’élasticité (E), la limite d’élasticité, la résistance à la traction, ainsi que l’allongement relatif et la réduction de section.

À partir de cet essai de traction, est établi un diagramme de contrainte-déformation, qui illustre la déformation du métal depuis la phase élastique jusqu’à la fracture, en passant par la phase plastique. Cet essai fournit des informations primordiales sur le comportement du matériau, dans des conditions de travail statiques.

Essais de dureté

La dureté est la résistance d’un matériau à la déformation permanente sous l’influence d’un corps plus dur. Les méthodes les plus couramment utilisées sont…

1. Brinell (HB), une bille en acier,

2. Vickers (HV), une pyramide à base carrée en diamant,

3. Rockwell (HR), un cône ou une bille en acier.

La dureté est corrélée à d’autres propriétés mécaniques, qui sont que plus le métal est dur, plus sa résistance est élevée, mais souvent sa ductilité est faible.

Essais de choc

Ceux-ci sont utilisés pour évaluer la résistance du métal à des charges dynamiques rapides. Ils sont réalisés à l’aide du pendule Charpy, un essai avec entaille, et du pendule Izod. Le résultat est exprimé en quantité d’énergie nécessaire pour briser l’échantillon, ce qui illustre le comportement du matériau sous une charge de choc, ce qui est primordial, notamment dans les industries automobile, ferroviaire et aéronautique.

Essais de fluage

Le fluage est la déformation lente et progressive d’un métal, sous l’action d’une charge et d’une température qui sont constantes. L’essai consiste à appliquer une charge, sur un long temps, sur l’échantillon et à mesurer sa déformation, au fil du temps. Ce test est très important dans le choix des matériaux pour les composants fonctionnant à des températures élevées, tels que les turbines, les chaudières et les réacteurs.

Méthodes modernes d’évaluation

Outre les essais classiques, des méthodes non-destructives ainsi que des techniques microscopiques avancées, sont de plus en plus utilisées, telles que l’analyse EBSD Electron Backscatter Diffraction, en français, Diffraction des Électrons Rétrodiffusés, la microscopie SEM-Scanning Electron Microscopy, traduit en TEM, Transmission Electron Microscopy, les essais ultrasoniques et aux rayons X et les essais de dureté nanométrique nommés nanoindentation. Ces méthodes permettent d’examiner la structure, les défauts et les propriétés mécaniques, avec une extrême précision, sans détruire l’échantillon.

Déformation et recristallisation des métaux – Résumé

La compréhension des mécanismes de déformation et de recristallisation des métaux est primordiale, que ce soit du point de vue scientifique ou technique. La manière dont un métal réagit aux contraintes détermine sa durabilité et sa fiabilité, ainsi que sa formabilité et son aptitude à être transformé.

Le contrôle conscient de la structure interne d’un matériau, grâce à la sélection appropriée des conditions de déformation et de traitement thermique, permet d’en optimiser les propriétés mécaniques, ce qui est utilisé dans presque tous les domaines de l’industrie, depuis la construction mécanique jusqu’à l’aviation, en passant par la production de l’énergie nucléaire.

La connaissance de tels processus n’a rien de théorique, car il s’agit d’outils permettant de concevoir consciemment, et de déterminer quels matériaux sont adaptés aux conditions réelles de leur utilisation.