Tolerancias dimensionales

Índice

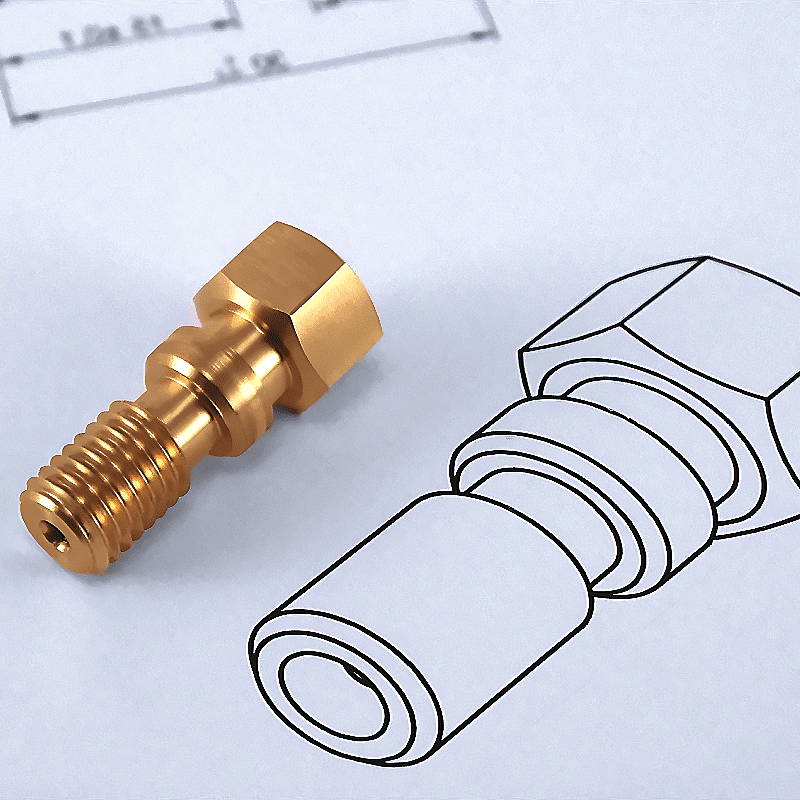

La tolerancia dimensional es una de las cuestiones clave en la ingeniería y la industria que afecta a la calidad, la funcionalidad y los costes de producción. Todos los componentes técnicos, desde el tornillo más sencillo hasta los complejos mecanismos de maquinaria, deben fabricarse dentro de un determinado rango de desviaciones aceptables para garantizar que ofrezcan un ajuste y un funcionamiento adecuados en el producto acabado.

La fabricación moderna se basa en normas de tolerancia precisas para equilibrar calidad y rentabilidad. Unas tolerancias adecuadas evitan problemas de montaje y garantizan que los componentes sean compatibles independientemente del fabricante.

Conceptos básicos de tolerancia dimensional

La tolerancia dimensional define la desviación admisible de las dimensiones con respecto a las dimensiones nominales del dibujo técnico, que son las dimensiones reales con respecto a las dimensiones nominales indicadas en el dibujo técnico. Dado que los procesos de fabricación no son perfectos, cada pieza fabricada difiere en cierta medida de las dimensiones supuestas. La tolerancia define los límites dentro de los cuales estas diferencias son aceptables.

La tolerancia viene determinada por dos parámetros clave:

- Cota nominal (N): el valor al que se aplica la tolerancia.

- Cotas límite (A y B): los límites inferior y superior dentro de los cuales puede situarse la cota real.

- Desviaciones superior e inferior (Es, Ei para orificios y es, ei para ejes): la diferencia entre la dimensión nominal y los límites.

Las normas internacionales, como PN-EN ISO 286-1:2011, definen veinte clases de tolerancia, cada una de las cuales corresponde a diferentes niveles de precisión aplicados según la función del componente.

Métodos de tolerancia dimensional

Tradicionalmente, las tolerancias utilizadas se basan en valores más-menos (±), que denotan las desviaciones aceptables de la dimensión nominal.

Un enfoque moderno del tolerado es el sistema GD&T (Geometric Dimensioning and Tolerancing), que permite especificar no solo las desviaciones dimensionales, sino también las características geométricas de los componentes. Se trata de un sistema más preciso y funcional que las tolerancias dimensionales tradicionales ± porque tiene en cuenta las dimensiones lineales y los parámetros geométricos cruciales para el correcto funcionamiento y montaje de los componentes.

El sistema GD&T permite controlar características geométricas como:

- La forma del componente, por ejemplo:

- Planitud – determina cuánto puede desviarse una superficie de un plano ideal.

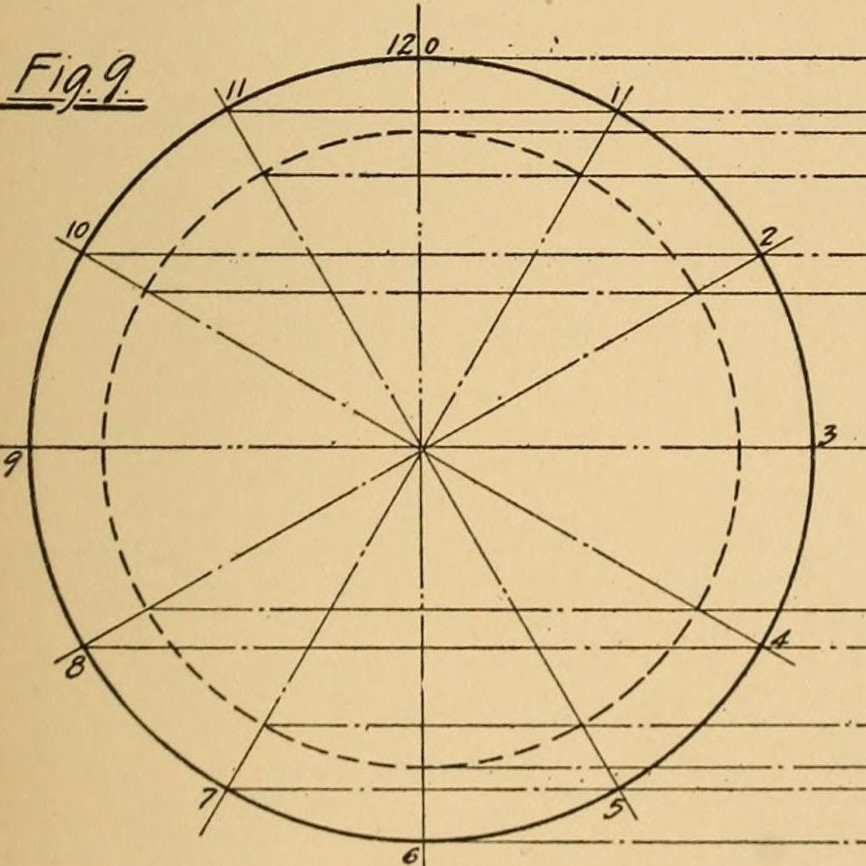

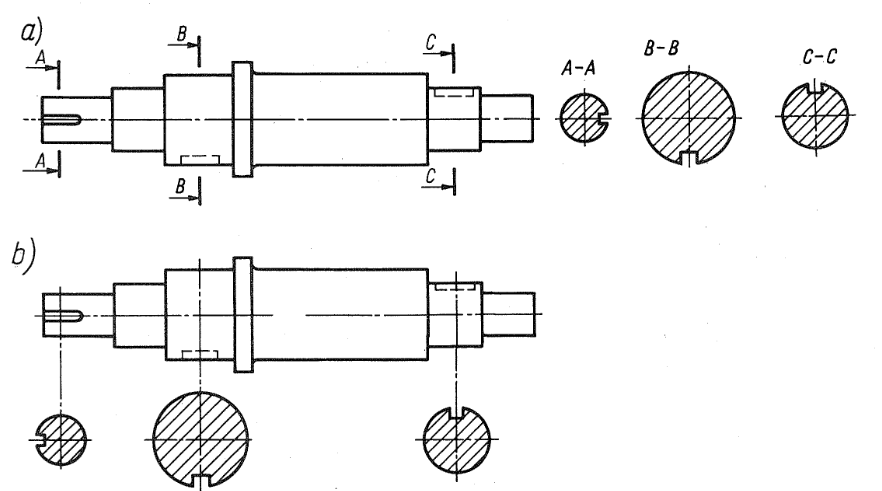

- Redondez – garantiza que la sección transversal de un eje u orificio se aproxime lo máximo posible a un círculo ideal.

- Cilindricidad – aplicada a ejes y orificios cilíndricos, define la desviación máxima permitida de la forma cilíndrica.

- Orientación de los componentes entre sí, por ejemplo:

- Perpendicularidad – especifica la desviación máxima permitida de la perpendicularidad perfecta entre dos superficies.

- Paralelismo – garantiza que dos superficies o ejes sean lo más paralelos posible.

- Inclinación – determina cuánto puede desviarse una superficie del ángulo nominal.

- Posición de componentes en un diseño, por ejemplo:

- Posición – controla si un componente (como un orificio) está en la posición correcta con respecto a otras piezas.

- Circularidad de desviación – determina cuánto puede «desviarse» un eje u orificio con respecto a su eje de rotación.

- Excentricidad de componentes en movimiento rotativo, por ejemplo:

- Excentricidad axial – aplicada a ejes y componentes giratorios, determina la desviación máxima del eje respecto al ideal durante la rotación.

- Excentricidad total – una forma más restrictiva de la excentricidad, que abarca todos los puntos de toda la superficie giratoria.

En la práctica, el GD&T facilita la compatibilidad de las piezas fabricadas en diferentes plantas, reduce el riesgo de problemas de montaje y permite llevar a cabo una gestión eficaz de la calidad. Como resultado, el sistema GD&T se utiliza en las industrias de automoción, aeroespacial, electrónica y de fabricación de equipos de precisión.

La importancia de las tolerancias en los procesos de fabricación

La tolerancia dimensional desempeña un papel fundamental en el proceso de ensamblaje de componentes, ya que cualquier imprecisión puede afectar a la calidad, durabilidad y funcionalidad del producto acabado. Unas tolerancias bien ajustadas garantizan que los componentes individuales encajen entre sí tal y como pretendía el diseñador. Si las tolerancias son demasiado restrictivas o laxas, pueden producirse todo tipo de problemas de ensamblaje, lo que conlleva un aumento de los costes de producción, pérdidas de material e incluso el fallo de sistemas completos.

Un ajuste demasiado estrecho: un problema en el montaje de componentes

Uno de los principales problemas derivados de las tolerancias deficientes es un ajuste demasiado estrecho que dificulta o, incluso, imposibilita el encaje de las piezas. Esto puede provocar la necesidad de mecanizado adicional, lo que aumenta los costes de producción y alarga los plazos de entrega.

Por ejemplo, si el diámetro del eje es demasiado grande en relación con el orificio, puede ser necesario escariar el orificio o rectificar el eje para garantizar que el ajuste sea adecuado. Estas operaciones generan costes adicionales y también pueden afectar a las propiedades mecánicas del material y debilitar su estructura.

Al ensamblar piezas de plástico, un ajuste demasiado apretado puede provocar la aparición de grietas por tensión o deformaciones, lo que reduce considerablemente la vida útil del producto. En la industria del automóvil o la industria aeronáutica, incluso una mínima superación de los límites de tolerancia puede provocar graves problemas de funcionamiento, como un mayor desgaste de las piezas debido a una fricción excesiva.

Un ajuste demasiado flojo: conexiones inestables

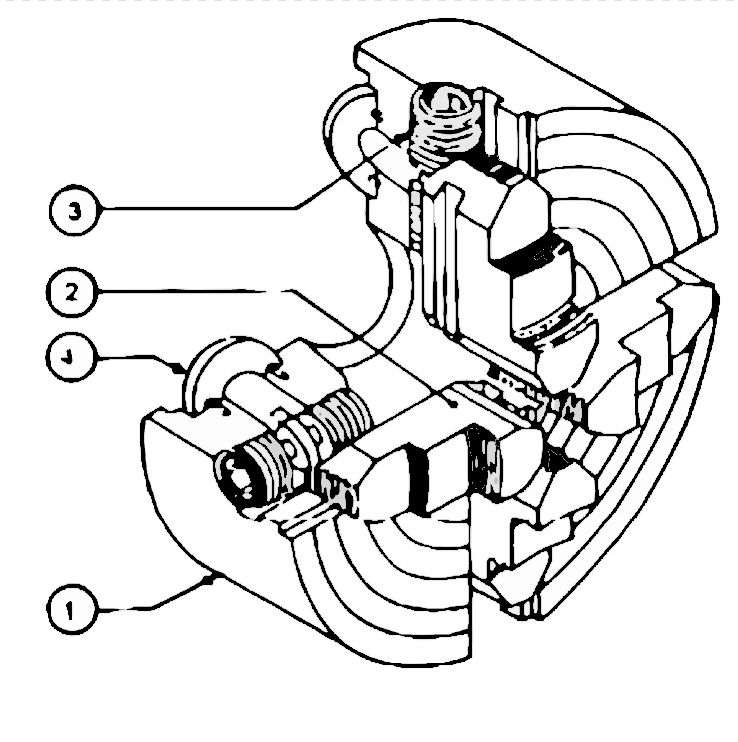

Por otro lado, un ajuste demasiado flojo significa que las piezas no se sujetan con firmeza, lo que puede provocar vibraciones, holguras en el montaje y desgaste prematuro de las conexiones. Un ajuste flojo es especialmente peligroso en piezas que deben soportar cargas dinámicas, como ejes de transmisión, rodamientos o uniones atornilladas.

Un ejemplo de fallo de un mecanismo es cuando se hace un orificio demasiado ancho en relación con el eje. Esto provoca que el componente no se asiente correctamente y posiblemente se deslice durante el funcionamiento de la máquina. En casos extremos, esto puede provocar el fallo del mecanismo, lo que resulta en la necesidad de una costosa sustitución de la pieza o incluso de toda la máquina.

En la construcción y las estructuras de acero, las holguras excesivas pueden debilitar toda la estructura, lo que aumenta el riesgo de fallo bajo fuerzas externas como el viento o las cargas sísmicas. En estos casos, se utilizan ajustes de precisión con normas de desviación especificadas para garantizar la durabilidad y la seguridad.

Normas y estándares de tolerancia dimensional

Las normas internacionales regulan estrictamente las tolerancias dimensionales. Estas normas especifican las desviaciones dimensionales permitidas y la forma de marcarlas en los dibujos técnicos. El uso de estas normas garantiza la uniformidad y repetibilidad de la producción, facilita la cooperación internacional y reduce el riesgo de errores de montaje.

La siguiente tabla muestra las normas más importantes sobre tolerancias dimensionales y su aplicación:

|

Norma |

Descripción |

Aplicación |

|---|---|---|

|

ISO 286 |

Define las clases de tolerancia dimensional para los ajustes de ejes y orificios. Define desviaciones límite y reglas de ajuste. |

Mecánica de precisión, fabricación de componentes de máquinas, ajustes de orificios y ejes. |

|

ISO 14405 |

Normaliza las formas de especificar las tolerancias dimensionales en el dibujo técnico, especialmente para las dimensiones lineales. |

Ingeniería mecánica, aeroespacial, automoción. |

|

ISO GPS |

Sistema de especificación de productos geométricos: incluye un enfoque holístico de las tolerancias geométricas. |

Fabricación de precisión, CAD/CAM, automatización del control de calidad. |

|

ISO 1101 |

Normaliza las marcas de tolerancia de forma y posición y define los símbolos y métodos de marcado en los dibujos técnicos. |

Control de calidad, diseño de estructuras de precisión. |

|

ISO 8015 |

Describe las reglas de interpretación de las dimensiones y tolerancias en ISO GPS. |

Universal para todas las industrias. |

|

ASME Y14.5 |

La norma americana sobre tolerancias geométricas es similar a la ISO 1101, pero se utiliza principalmente en EE. UU. |

Aeroespacial, automoción, ingeniería aeroespacial. |

|

ISO 2768 |

Define las tolerancias dimensionales y angulares generales para componentes de precisión media. |

Producción en serie, industria del automóvil, construcción. |

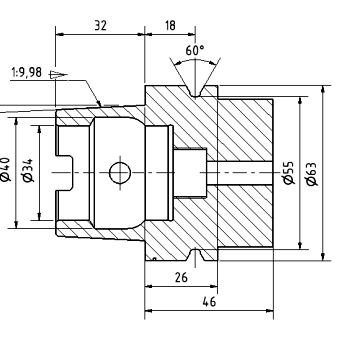

Un ejemplo de aplicación de la norma ISO 286

La norma ISO 286 define un sistema de ajustes para orificios y ejes muy utilizado en ingeniería mecánica. Esto significa que cada eje y orificio puede tener una tolerancia específica en función de la precisión requerida. Este sistema utiliza designaciones de letras y números, tales como:

- H7/g6: ajuste por deslizamiento de uso común.

- H6/h5: ajuste a presión para conexiones de precisión.

- H8/f7: ajuste flojo, utilizado para piezas que requieren movimiento libre.

Las normas de tolerancia dimensional desempeñan un papel fundamental en la ingeniería y la fabricación. Su uso permite obtener productos de mejor calidad, reduce los costes asociados a los errores de fabricación y garantiza que los componentes encajen entre sí, aunque procedan de distintos proveedores. Los modernos sistemas de control de calidad, como ISO GPS, permiten ofrecer una precisión aún mayor en el diseño y la fabricación de componentes, algo esencial en la industria moderna.

Aspectos prácticos del uso de tolerancias

Las tolerancias dimensionales y geométricas forman una parte integral del proceso de diseño y fabricación de componentes mecánicos. Una definición y un control correctos garantizan que los componentes encajen entre sí tal y como los ingenieros pretendían y que todo el proceso de fabricación se optimice en términos de coste y calidad. Este capítulo tratará sobre cómo determinar correctamente las tolerancias en dibujos técnicos y qué métodos de medición se utilizan para controlarlas.

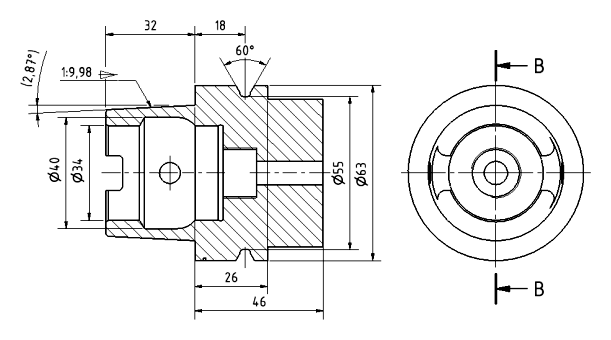

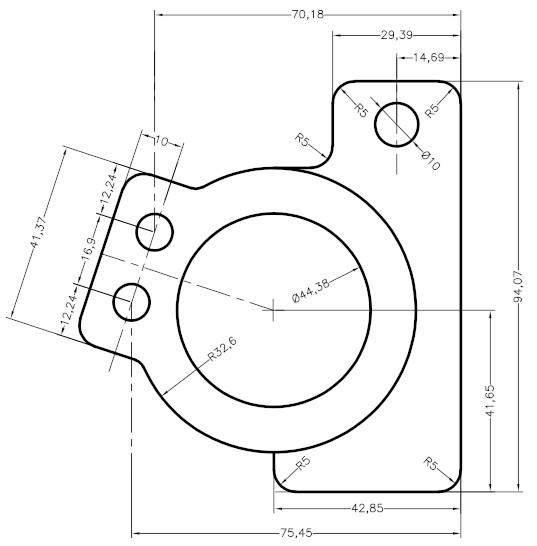

¿Cómo determinar las tolerancias en un dibujo técnico?

Los dibujos técnicos son documentos clave en la fabricación, por lo que deben especificar claramente las dimensiones nominales y las desviaciones admisibles. El marcado correcto de las tolerancias permite facilitar una lectura inequívoca de las especificaciones y evita errores de interpretación que podrían ocasionar problemas de montaje o costes adicionales de mecanizado.

Reglas básicas para determinar las tolerancias en un dibujo técnico

- Utilice marcas adecuadas de acuerdo con las normas ISO y ASME.

- Las dimensiones deben indicarse de forma legible, sin repeticiones innecesarias.

- Las marcas de tolerancia geométrica deben ser conformes a la norma ISO 1101 o ASME Y14.5.

- Las cotas y sus tolerancias deben colocarse en los lugares apropiados del dibujo para que no interfieran con la legibilidad.

- Especifique las tolerancias geométricas para los componentes clave.

- En lugar de utilizar las clásicas tolerancias ± para cada dimensión, es útil utilizar tolerancias geométricas que representen mejor la funcionalidad del componente.

- Por ejemplo, la tolerancia de planeidad es importante para superficies tangenciales, y paralelismo es crucial para guías de deslizamiento y cojinetes lisos.

- Las dimensiones importantes para el montaje deben designarse como dimensiones de control (por ejemplo, K, C en la documentación técnica).

- Evite ajustar demasiado las tolerancias si no es necesario

- Un error de diseño habitual es adoptar tolerancias muy estrictas, que aumentan los costes de fabricación.

- Utilice clases de tolerancia adecuadas a la función de la pieza: para piezas de precisión (como rodamientos), vale la pena utilizar clases IT6, y para piezas estructurales, bastará con IT10-IT12.

- Según la norma ISO 2768, pueden utilizarse tolerancias generales para piezas que no requieran una gran precisión de fabricación.

- Garantice la compatibilidad con los métodos de medición

- Las tolerancias deben seleccionarse de forma que puedan controlarse con las herramientas de medición disponibles.

- Por ejemplo, si la tolerancia es inferior a 0,01 mm, es posible que los calibres estándar no proporcionen la precisión suficiente y se necesite una máquina de medición de coordenadas (CMM).

Métodos de inspección dimensional

|

Método de medición |

Descripción |

Ámbito de aplicación |

|---|---|---|

|

Calibre |

Herramienta sencilla para medir longitud, diámetro y profundidad, precisión de 0,02 mm. |

Producción general, control dimensional rápido. |

|

Micrómetro |

Herramienta para la medición precisa de diámetros con una aproximación de 0,001 mm. |

Control de dimensiones críticas. |

|

Reloj comparador |

Se utiliza para comprobar la excentricidad axial y la perpendicularidad de las superficies. |

Inspección de ejes, engranajes y cojinetes. |

|

Máquina de medición de coordenadas (CMM) |

Un avanzado sistema de escaneado 3D que mide con precisión las tolerancias geométricas y posicionales. |

Aeroespacial, mecánica de precisión, automoción. |

|

Proyector de medición (perfilómetro) |

Método óptico para medir contornos y perfiles de superficies. |

Inspección de piezas con formas complejas. |

|

Escáner láser 3D |

Un sistema de escaneado sin contacto se utiliza para analizar toda la superficie de un objeto. |

Análisis de desviaciones en tecnología CAD, impresión 3D. |

Los aspectos prácticos del uso de tolerancias incluyen la determinación precisa de las desviaciones permitidas en los dibujos técnicos y métodos eficaces para controlarlas. Usar las normas y herramientas de medición adecuadas puede minimizar el riesgo de errores de producción, garantizar un montaje correcto y optimizar los costes de producción. Las tecnologías actuales, como el análisis estadístico de procesos y los sistemas de medición avanzados, permiten un control aún más preciso de las dimensiones y tolerancias, algo crucial para la industria moderna.

Tolerancias dimensionales: resumen

La selección adecuada de tolerancias dimensionales es crucial para asegurar el correcto ensamblaje de componentes en diversas industrias. Las tolerancias inadecuadas pueden provocar problemas de ajuste que aumentan los costes, las pérdidas de material y comprometen la calidad del producto. Por ello, los ingenieros deben analizar cuidadosamente los requisitos de tolerancia teniendo en cuenta tanto los aspectos funcionales como los económicos para garantizar la fiabilidad y eficacia de los procesos de montaje.