Tolerâncias dimensionais

Índice

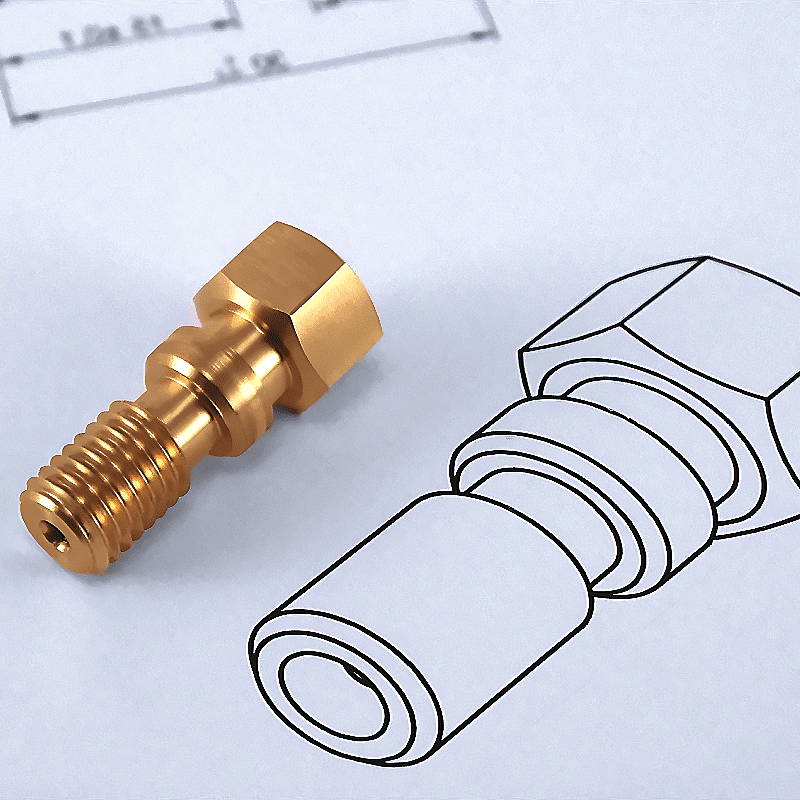

A tolerância dimensional é uma das questões-chave na engenharia e na indústria que afeta a qualidade, a funcionalidade e os custos de produção. Todos os componentes técnicos, desde o parafuso mais simples até aos mecanismos complexos das máquinas, têm de ser fabricados dentro de um determinado intervalo de desvios aceitáveis para garantir o ajuste e a função corretos no produto acabado.

O fabrico moderno baseia-se em normas de tolerância precisas para equilibrar qualidade e eficiência de custos. As tolerâncias adequadas evitam problemas de montagem e asseguram que os componentes são compatíveis independentemente do fabricante.

Conceitos básicos de tolerância dimensional

A tolerância dimensional define o desvio admissível das dimensões em relação às dimensões nominais do desenho técnico, que são as dimensões reais em relação às dimensões nominais indicadas no desenho técnico. Uma vez que os processos de fabrico não são perfeitos, cada peça fabricada difere, em certa medida, das dimensões assumidas. A tolerância define os limites dentro dos quais estas diferenças são aceitáveis.

A tolerância é determinada por dois parâmetros-chave:

- Dimensão nominal (N) – o valor ao qual a tolerância se aplica.

- Dimensões limitadoras (A e B) – os limites inferior e superior dentro dos quais a dimensão efetiva se pode inserir.

- Desvios superiores e inferiores (Es, Ei para furos e es, ei para veios) – a diferença entre a dimensão nominal e os limites.

As normas internacionais, como a PN-EN ISO 286-1:2011, definem 20 classes de tolerância, cada uma das quais corresponde a diferentes níveis de precisão, aplicados de acordo com a função do componente.

Métodos de tolerância dimensional

Tradicionalmente, as tolerâncias utilizadas baseiam-se em valores mais-menos, que denotam desvios aceitáveis da dimensão nominal.

Uma abordagem moderna à tolerância é o sistema GD&T (dimensionamento geométrico e tolerâncias) , que permite especificar não só os desvios dimensionais mas também as características geométricas dos componentes. É um sistema mais preciso e funcional do que as tolerâncias dimensionais tradicionais ± porque considera as dimensões lineares e os parâmetros geométricos cruciais para o correto funcionamento e montagem dos componentes.

O sistema GD&T permite o controlo de caraterísticas geométricas como:

- A forma do componente, por exemplo:

- Planicidade – determina até que ponto uma superfície pode desviar-se de um plano ideal.

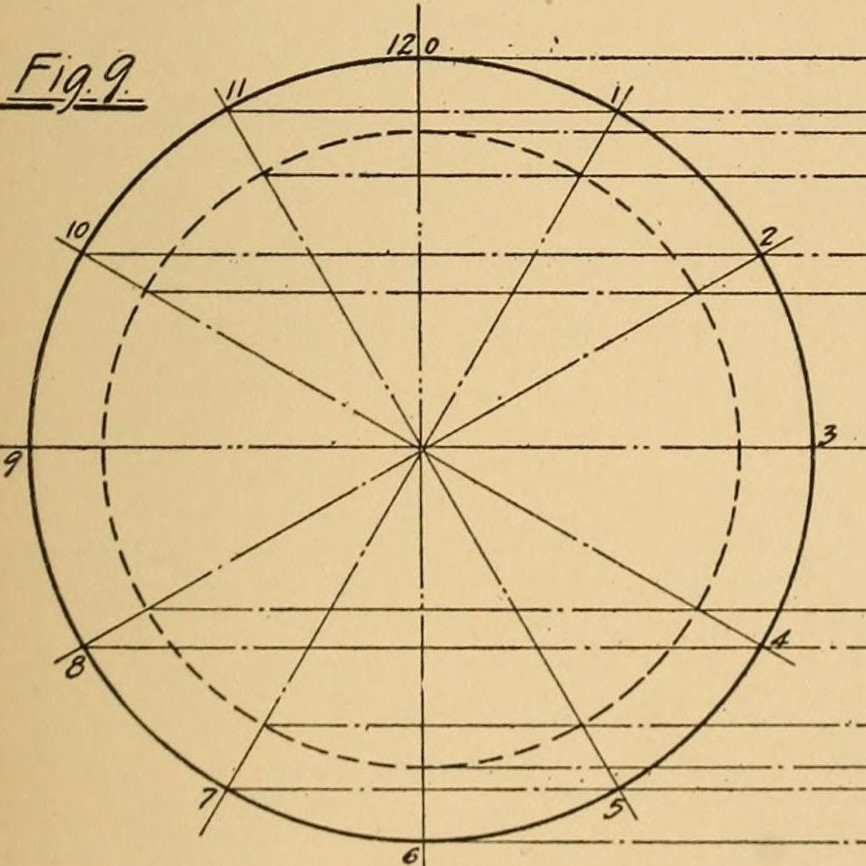

- Arredondamento – garante que a secção transversal de um eixo ou furo permanece o mais próximo possível de um círculo ideal.

- Cilindricidade – aplica-se a veios e furos cilíndricos, definindo o desvio máximo admissível da forma cilíndrica.

- Orientação dos componentes uns em relação aos outros, por exemplo:

- Perpendicularidade – especifica o desvio máximo permitido da perpendicularidade perfeita entre duas superfícies.

- Paralelismo – assegura que duas superfícies ou eixos são tão paralelos quanto possível.

- Inclinação – determina o quanto uma superfície se pode desviar do ângulo nominal.

- Posição de componentes num esquema, por exemplo:

- Posição – controla se um componente (como um furo) está na posição correta em relação a outras peças.

- Circularidade de excentricidade – determina o grau de excentricidade de um veio ou furo em relação ao seu eixo de rotação.

- Excentricidade de componentes em movimento rotativo, por exemplo:

- Excentricidade axial – aplicado a eixos e componentes rotativos, determina o desvio máximo do eixo em relação ao ideal durante a rotação.

- Excentricidade total – uma forma mais restritiva de runout, abrangendo todos os pontos de toda a superfície de rotação.

Na prática, o GD&T facilita a compatibilidade das peças produzidas em diferentes fábricas, reduz o risco de problemas de montagem e permite uma gestão eficaz da qualidade. Como resultado, o sistema GD&T é utilizado nas indústrias automóvel, aeroespacial, eletrónica e de fabrico de equipamento de precisão.

Importância das tolerâncias nos processos de fabrico

A tolerância dimensional desempenha um papel fundamental no processo de montagem de componentes, uma vez que qualquer imprecisão pode afetar a qualidade, durabilidade e funcionalidade do produto acabado. As tolerâncias corretamente ajustadas garantem que os componentes individuais se encaixam como o projetista pretendia. Se as tolerâncias forem demasiado restritivas ou frouxas, podem ocorrer todos os tipos de problemas de montagem, levando a um aumento dos custos de produção, perdas de material e até mesmo à falha de sistemas inteiros.

Ajuste demasiado apertado – um problema na montagem de componentes

Um dos principais problemas resultantes de tolerâncias fracas é um ajuste demasiado apertado, que torna difícil ou mesmo impossível o encaixe das peças. Isto pode levar à necessidade de maquinação adicional, o que aumenta os custos de produção e prolonga os prazos de entrega.

Por exemplo, se o diâmetro do eixo for demasiado grande em relação ao furo, pode ser necessário alargar o furo ou retificar o eixo para garantir um ajuste adequado. Estas operações geram custos adicionais e podem também afetar as propriedades mecânicas do material, enfraquecendo a sua estrutura.

Na montagem de peças de plástico, um ajuste demasiado apertado pode provocar fissuras por tensão ou deformações, reduzindo significativamente a vida útil do produto. Na indústria automóvel ou na aeronáutica, mesmo uma ultrapassagem mínima dos limites de tolerância pode resultar em problemas operacionais graves, como o aumento do desgaste das peças devido a fricção excessiva.

Ajuste demasiado frouxo – ligações instáveis

Por outro lado, um ajuste demasiado frouxo significa que as peças não se fixam firmemente, o que pode levar a vibrações, folgas de montagem e desgaste prematuro das ligações. Um ajuste frouxo é particularmente perigoso para peças que têm de suportar cargas dinâmicas, tais como veios de transmissão, rolamentos ou ligações aparafusadas.

Um exemplo de falha de um mecanismo é quando um furo é feito demasiado largo em relação ao eixo. Isto resulta no facto de o componente não estar corretamente assente e possivelmente deslizar durante o funcionamento da máquina. Em casos extremos, isto pode levar à falha do mecanismo, resultando na necessidade de substituição dispendiosa da peça ou mesmo de toda a máquina.

Na construção e em estruturas de aço, folgas excessivas podem enfraquecer toda a estrutura, aumentando o risco de falha sob forças externas, como vento ou cargas sísmicas. Nestes casos, são utilizados encaixes de precisão com normas de desvio especificadas para garantir a durabilidade e a segurança.

Normas e padrões de tolerância dimensional

As normas internacionais regulam rigorosamente as tolerâncias dimensionais. Estas normas especificam os desvios dimensionais admissíveis e a forma como são assinalados nos desenhos técnicos. A utilização destas normas assegura a uniformidade e a repetibilidade da produção, facilita a cooperação internacional e reduz o risco de erros de montagem.

A tabela seguinte mostra as normas mais importantes para tolerâncias dimensionais e a sua aplicação:

|

Norma |

Descrição |

Aplicação |

|---|---|---|

|

ISO 286 |

Define classes de tolerância dimensional para encaixes de veios e furos. Define os desvios limite e as regras de ajuste. |

Mecânica de precisão, fabrico de componentes de máquinas, furos e encaixes de veios. |

|

ISO 14405 |

Normaliza as formas de especificar as tolerâncias dimensionais no desenho técnico, especialmente para as dimensões lineares. |

Engenharia mecânica, aeroespacial, automóvel. |

|

ISO GPS |

Sistema de Especificação Geométrica de Produtos – inclui uma abordagem holística das tolerâncias geométricas. |

Fabrico de precisão, CAD/CAM, automatização do controlo de qualidade |

|

ISO 1101 |

Normaliza as marcações de tolerância de forma e posição e define símbolos e métodos de marcação em desenhos técnicos. |

Controlo de qualidade, conceção de estruturas de precisão. |

|

ISO 8015 |

Descreve as regras de interpretação das dimensões e tolerâncias na norma ISO GPS. |

Universal para todas as indústrias. |

|

ASME Y14.5 |

A norma americana para tolerâncias geométricas é semelhante à ISO 1101, mas é utilizada principalmente nos EUA. |

Engenharia aeroespacial e automóvel. |

|

ISO 2768 |

Define as tolerâncias dimensionais e angulares gerais para componentes de precisão média. |

Produção em massa, indústria automóvel, construção. |

Um exemplo de aplicação da norma ISO 286

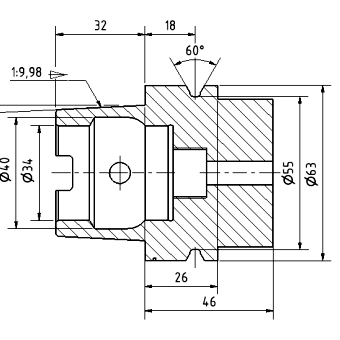

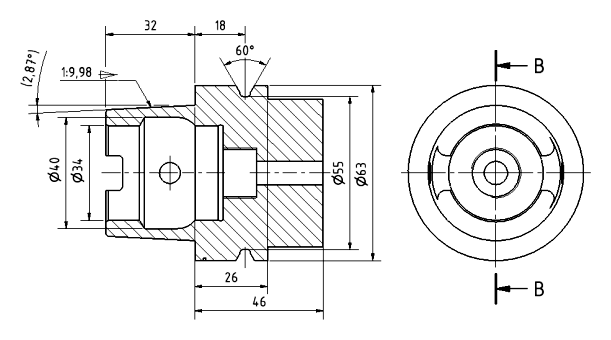

A norma ISO 286 define um sistema de ajustes para furos e eixos, que é amplamente utilizado na engenharia mecânica. Isto significa que cada eixo e furo pode ter uma tolerância específica, dependendo da precisão necessária. Este sistema utiliza designações de letras e números, tais como:

- H7/g6 – ajuste por deslizamento comummente utilizado.

- H6/h5 – ajuste por pressão para ligações de precisão.

- H8/f7 – ajuste solto, utilizado para peças que requerem movimento livre.

As normas de tolerância dimensional desempenham um papel fundamental na engenharia e no fabrico. A sua utilização permite obter produtos de melhor qualidade, reduz os custos associados a erros de fabrico e garante que os componentes se encaixam uns nos outros, mesmo que provenham de fornecedores diferentes. Os modernos sistemas de controlo de qualidade, como o ISO GPS, permitem uma precisão ainda maior na conceção e fabrico de componentes, o que é essencial na indústria moderna.

Aspetos práticos da utilização das tolerâncias

As tolerâncias dimensionais e geométricas fazem parte integrante da conceção e do processo de fabrico dos componentes mecânicos. A definição e o controlo corretos garantem que os componentes se encaixam como os engenheiros pretendiam e que todo o processo de fabrico é otimizado em termos de custo e qualidade. Este capítulo discutirá como determinar corretamente as tolerâncias em desenhos técnicos e quais os métodos de medição utilizados para as controlar.

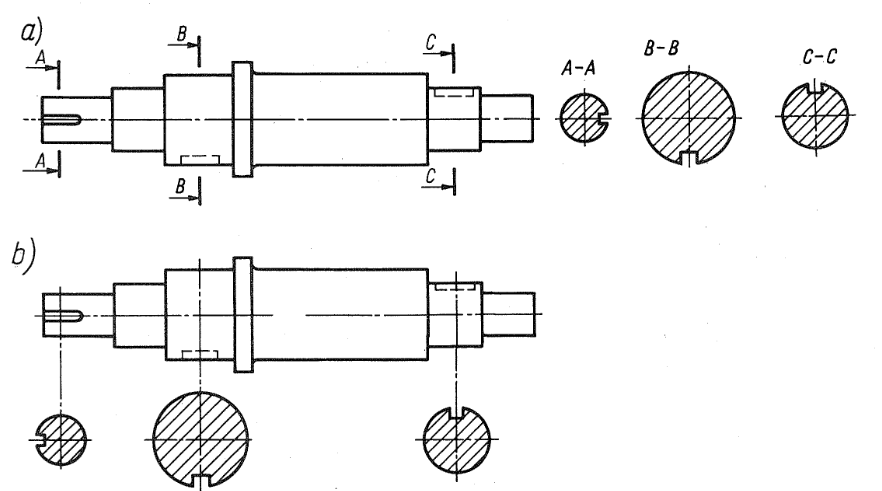

Como determinar as tolerâncias num desenho técnico?

Os desenhos técnicos são documentos fundamentais no fabrico, pelo que devem especificar claramente as dimensões nominais e os desvios admissíveis. A marcação correta das tolerâncias permite uma leitura inequívoca das especificações e evita erros de interpretação que podem levar a problemas de montagem ou a custos de maquinação adicionais.

Regras básicas para determinar as tolerâncias num desenho técnico

- Utilizar marcações adequadas de acordo com as normas ISO e ASME

- As dimensões devem ser indicadas de forma legível, sem repetições desnecessárias.

- As marcações de tolerância geométrica devem estar de acordo com as normas ISO 1101 ou ASME Y14.5.

- As cotas e respetivas tolerâncias devem ser colocadas nos locais apropriados do desenho para não interferir com a legibilidade.

- Especificar tolerâncias geométricas para componentes-chave

- Em vez de utilizar as tolerâncias ± clássicas para cada dimensão, é útil utilizar tolerâncias geométricas que representem melhor a funcionalidade do componente.

- Por exemplo, a tolerância de pluralidade é importante para superfícies tangenciais, e paralelismo é crucial para guias de deslizamento e mancais de deslizamento.

- As dimensões importantes para a montagem devem ser designadas como dimensões de controlo (por exemplo, K, C na documentação técnica).

- Evitar apertar demasiado as tolerâncias se não for necessário

- Um erro comum de conceção é a adoção de tolerâncias muito apertadas, que aumentam os custos de fabrico.

- Utilizar classes de tolerância adequadas à função da peça – para peças de precisão (como rolamentos), vale a pena utilizar classes IT6, e para peças estruturais, IT10-IT12 serão suficientes.

- De acordo com a norma ISO 2768, podem ser utilizadas tolerâncias gerais para peças que não exijam uma elevada precisão de fabrico.

- Assegurar a compatibilidade com os métodos de medição

- As tolerâncias devem ser selecionadas de forma a poderem ser controladas com as ferramentas de medição disponíveis.

- Por exemplo, se a tolerância for inferior a 0,01 mm, os paquímetros normais podem não fornecer precisão suficiente e será necessária uma máquina de medição por coordenadas (CMM).

Métodos de inspeção dimensional

|

Método de medição |

Descrição |

Âmbito de aplicação |

|---|---|---|

|

Paquímetro |

Ferramenta simples para medir o comprimento, o diâmetro e a profundidade, com uma precisão de 0,02 mm. |

Produção geral, controlo dimensional rápido. |

|

Micrómetro |

Uma ferramenta para a medição precisa de diâmetros com uma aproximação de 0,001 mm. |

Controlo de dimensões críticas. |

|

Medidor com mostrador (medidor de índice) |

Utilizado para verificar a excentricidade axial e a perpendicularidade das superfícies. |

Inspeção de veios, engrenagens e rolamentos. |

|

Máquina de medição por coordenadas (CMM) |

Um sistema avançado de digitalização 3D que mede com precisão as tolerâncias geométricas e posicionais. |

Aeroespacial, mecânica de precisão, automóvel. |

|

Projetor de medição (profilómetro) |

Método ótico para a medição de contornos e perfis de superfícies. |

Inspeção de peças de trabalho com formas complexas. |

|

Scanner laser 3D |

Um sistema de digitalização sem contacto é utilizado para analisar toda a superfície de um objeto. |

Análise de desvios em tecnologia CAD, impressão 3D. |

Os aspetos práticos da utilização de tolerâncias incluem a determinação precisa dos desvios permitidos nos desenhos técnicos e métodos eficazes para os controlar. A utilização das normas e ferramentas de medição corretas pode minimizar o risco de erros de produção, assegurar uma montagem correta e otimizar os custos de produção. As tecnologias atuais, como a análise estatística de processos e os sistemas de medição avançados, permitem um controlo ainda mais preciso das dimensões e tolerâncias, o que é crucial para a indústria moderna.

Tolerâncias dimensionais – um resumo

A seleção adequada das tolerâncias dimensionais é crucial para garantir a montagem correta de componentes em várias indústrias. As tolerâncias inadequadas podem dar origem a problemas de ajuste, que aumentam os custos, perdas de material e comprometem a qualidade do produto. Por conseguinte, os engenheiros devem analisar cuidadosamente os requisitos de tolerância, tendo em conta os aspetos funcionais e económicos, para garantir a fiabilidade e a eficiência dos processos de montagem.