Deformação e recristalização de metais

Índice

Os metais, como materiais com estrutura cristalina, podem mudar permanentemente de forma sob a influência de forças externas. Este fenómeno, conhecido como deformação, constitui a base do trabalho plástico, um processo tecnológico fundamental na metalurgia e na engenharia de materiais.

Na prática industrial, os metais são submetidos a vários tipos de deformação, que vão desde a deformação elástica, que desaparece quando a carga é removida, até à deformação plástica, que resulta numa alteração permanente das dimensões e da estrutura interna do material. É esta capacidade de sofrer deformação plástica que permite que os metais sejam laminados, estirados, dobrados ou forjados sem serem destruídos.

O processo de deformação do metal está associado a alterações significativas na sua estrutura interna, particularmente ao nível da rede cristalina. Isto resulta em defeitos estruturais, tais como deslocamentos, que, por um lado, permitem o deslizamento e a deformação e, por outro lado, levam ao reforço do material. No entanto, uma trituração excessiva pode resultar numa perda de plasticidade e numa redução da resistência a processamentos posteriores.

Para restaurar as propriedades originais do metal, é utilizado um processo de recristalização, que envolve a transformação da estrutura deformada numa nova estrutura cristalina ordenada, recuperando assim a plasticidade e as propriedades benéficas.

Compreender os mecanismos de deformação e recristalização é crucial não só para conceber processos tecnológicos, mas também para prever o comportamento dos materiais em condições de funcionamento. Este artigo explora tanto os fundamentos teóricos como as aplicações práticas destes fenómenos, desde o nível atómico até aos contextos industriais.

Deformação elástica e plástica

Sob a influência de forças externas, o metal altera a sua forma e dimensões. Dependendo da magnitude e duração destas forças, distinguimos dois tipos básicos de deformação: elástica e plástica.

Deformação elástica

A deformação elástica é uma deformação temporária que desaparece após a remoção da carga, o que significa que o material retorna à sua forma e dimensões originais. Ao nível atómico, há uma mudança na distância entre os átomos na rede cristalina, sem a sua transformação permanente. Sob forças de tração, as células da rede alongam-se, enquanto sob forças de compressão, encurtam-se.

Na gama da deformação elástica, existe uma relação linear entre a tensão e a deformação relativa, descrita pela fórmula:

\[ \sigma = E \,\cdot\,\epsilon\]

- \(\sigma\) – tensão,

- \(\epsilon\) – deformação relativa,

- \(E\) – módulo de elasticidade longitudinal (módulo de Young).

O módulo de Young é uma medida da rigidez de um material: quanto maior o seu valor, mais rapidamente a tensão aumenta com o aumento da deformação. Depende do tipo de metal, do tipo de rede cristalina e da direção da carga (especialmente em cristais únicos).

Além das tensões axiais, os materiais também podem sofrer tensões tangenciais (cisalhamento), que fazem com que as camadas de átomos se movam umas em relação às outras. Essa deformação também pode ser elástica e é medida pelo módulo de elasticidade transversal.

Deformação plástica

Quando a força excede o chamado limite elástico, o material começa a deformar-se permanentemente – ocorre a chamada deformação plástica. Após a remoção da carga, a amostra não retorna à sua forma original e as alterações na estrutura cristalina são irreversíveis.

A deformação plástica ocorre principalmente de duas maneiras: por deslizamento, o deslocamento de partes do cristal em relação umas às outras ao longo dos chamados planos de deslizamento fácil, onde o metal oferece menos resistência; e por geminação, a transformação de parte do cristal em uma imagem espelhada da outra parte, particularmente comum em metais com uma rede hexagonal ou FCC.

A plasticidade de um metal está intimamente relacionada com a sua estrutura cristalina: quanto mais planos e direções de deslizamento fácil existirem, maior será a capacidade de deformação plástica. Por exemplo, numa estrutura FCC (por exemplo, alumínio), o deslizamento ocorre mais facilmente do que numa estrutura hexagonal (por exemplo, zinco, magnésio).

A capacidade de sofrer deformação plástica determina as possibilidades tecnológicas de moldagem de um metal, mas também influencia a distribuição das tensões internas, a formação da textura cristalográfica e outras propriedades de resistência do material.

Mecanismos microscópicos de deformação

O processo de deformação plástica do metal não envolve o deslocamento uniforme de fragmentos inteiros do material. Este fenómeno ocorre ao nível microscópico através do deslocamento local de átomos ao longo de planos e direções específicos, sendo os seus principais mecanismos o deslizamento e a geminação.

Deslizamento cristalino

O deslizamento envolve o deslocamento de partes de um cristal em relação umas às outras ao longo dos chamados planos de deslizamento fácil, ou seja, aqueles com a maior densidade atómica e a menor resistência ao movimento de deslocamento. Este fenómeno ocorre quando as tensões de cisalhamento nestes planos excedem a tensão de cisalhamento crítica.

Os planos de deslizamento e as direções em que o material se move dependem da estrutura da rede cristalina. Quanto mais estruturas desse tipo existirem, maior será a plasticidade do metal. É por isso que o alumínio é muito dúctil e o magnésio, por exemplo, é relativamente frágil.

O cisalhamento não afeta todo o cristal de uma só vez – começa localmente, espalhando-se depois ao longo da rede. Nos locais onde ocorre cisalhamento, formam-se linhas ou bandas de cisalhamento características, que são visíveis ao microscópio.

Gémeos

O segundo mecanismo possível é a formação de gémeos, que envolve parte do cristal ser orientada como uma imagem espelhada da outra parte em relação a um plano específico, conhecido como plano gémeo.

Este processo ocorre com particular facilidade em metais com uma estrutura hexagonal e alguns metais FCC (por exemplo, cobre, prata) a baixas temperaturas ou durante uma deformação rápida. A formação de gémeos permite a deformação onde o deslizamento é limitado, razão pela qual desempenha um papel especial em metais com um pequeno número de sistemas de deslizamento fácil.

Deslocamentos e a teoria do deslizamento real

Embora se tenha acreditado durante muitos anos que o deslizamento requer o deslocamento de planos inteiros de átomos de uma só vez, estudos mostraram que as tensões reais necessárias para tal deslocamento seriam milhares de vezes maiores do que as observadas na prática.

A solução para essa contradição foi encontrada na teoria do deslocamento. De acordo com essa teoria, o deslizamento ocorre através do movimento de deslocamentos – defeitos lineares na estrutura cristalina. Em vez do movimento simultâneo de todo o plano de átomos, a deformação ocorre em etapas, como se uma “onda de deformação” estivesse a mover-se através do cristal.

As deslocações podem se mover com relativa facilidade, mas seu movimento é impedido por obstáculos, como outras deslocações, limites de grãos, impurezas ou partículas de fase secundária. À medida que seu número aumenta, ocorre um efeito de fortalecimento, resultando em maior resistência a deslizamentos adicionais.

Esmagamento e reforço

Durante a deformação plástica, especialmente em condições de trabalho a frio, a estrutura do metal sofre alterações significativas. Este processo, conhecido como esmagamento, envolve a deformação permanente do metal, acompanhada por um aumento na densidade de deslocamentos e outros defeitos da rede. Estas alterações têm um impacto significativo nas propriedades do material, tanto mecânicas como físico-químicas.

Esmagamento

À medida que o esmagamento aumenta:

- O número de deslocamentos começa a aumentar, formando malhas complexas e irregulares,

- Em deformações mais elevadas (10% a 25%), formam-se paredes contínuas, envolvendo áreas com menos defeitos – as chamadas células,

- A deformação adicional dá origem a uma concentração de deslocamentos nas paredes e mudanças na forma das células.

Como resultado, a estrutura do metal fica severamente distorcida e sua capacidade de sofrer deformação adicional é reduzida. Outras propriedades do metal também mudam: a condutividade elétrica diminui, a coercividade e o magnetismo residual aumentam, a solubilidade em ácidos aumenta e a densidade diminui, enquanto o volume específico aumenta.

A trituração não só altera a forma dos grãos, mas também altera a sua orientação espacial, levando à formação da chamada textura de deformação – um arranjo estrutural característico de uma direção específica de deformação (por exemplo, laminação, trefilagem).

Endurecimento do metal

Um aumento na densidade de deslocamento leva a um fenómeno conhecido como endurecimento. Consiste no facto de o movimento dos deslocamentos subsequentes ser cada vez mais impedido por obstáculos existentes (outras deslocações, limites de grãos, inclusões), de modo que são necessárias forças cada vez maiores para continuar a deformação.

Os efeitos do reforço são visíveis nas propriedades do metal: a resistência ao escoamento aumenta, enquanto a resistência à tração e a dureza também aumentam; inversamente, propriedades plásticas como alongamento, estrangulamento e resistência ao impacto diminuem.

Esses fenómenos foram ilustrados, por exemplo, em estudos de ferro puro, onde foi observado um aumento significativo da resistência, juntamente com uma diminuição da ductilidade, com o aumento do grau de esmagamento.

Recristalização

Após intensa deformação plástica, a estrutura do metal é caracterizada por uma alta densidade de defeitos, principalmente deslocamentos e distorções da rede cristalina. Esse material encontra-se num estado energeticamente instável, com uma energia interna muito mais elevada do que o metal fundido ou recozido. Para restaurar as suas propriedades originais, é realizado um processo de recristalização, que envolve o aquecimento do metal para restaurar a sua estrutura cristalina correta.

Estágios do processo de recristalização

- A cura ocorre a temperaturas relativamente baixas (por exemplo, para o ferro, aproximadamente 300 °C a 400 °C), os defeitos pontuais se difundem, os deslocamentos opostos são aniquilados e os deslocamentos são reorganizados; a estrutura não muda visivelmente ao microscópio, mas as propriedades físicas (por exemplo, condutividade) e mecânicas melhoram ligeiramente.

- Poligonização –- os deslocamentos são reorganizados, formando as chamadas fronteiras de subgrãos. Formam-se áreas com orientações cristalinas ligeiramente diferentes, que reduzem a energia interna do material. Esta é uma forma de reorganização interna que leva à estabilização estrutural, mas sem reconstrução completa dos grãos.

- A recristalização primária começa acima da chamada temperatura de recristalização, em áreas com alta densidade de deslocamentos. São formados novos núcleos de grãos, livres de defeitos; esses núcleos crescem graças à estrutura deformada até que ela seja completamente substituída. O metal recupera sua plasticidade e homogeneidade.

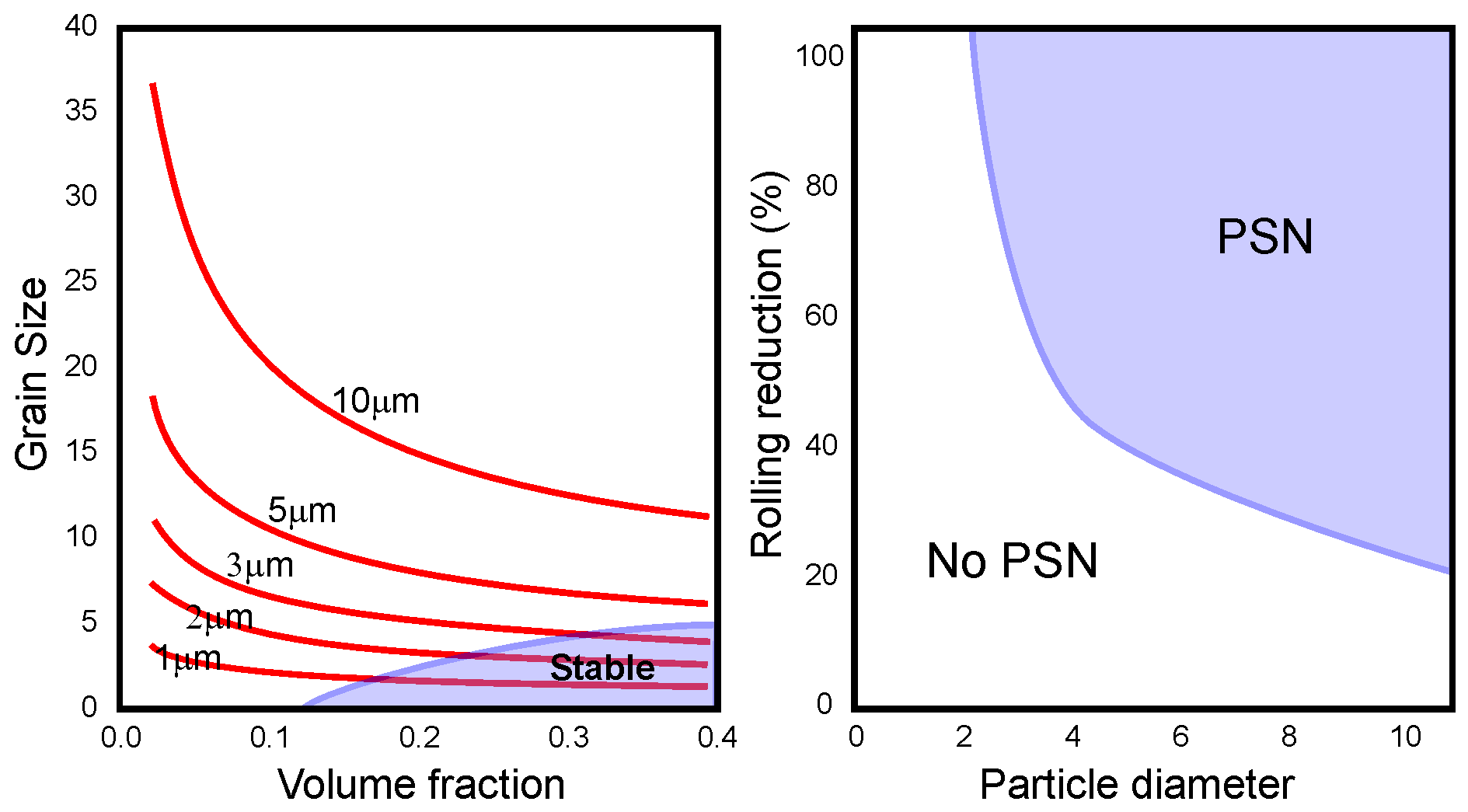

- Crescimento dos grãos – após a recristalização, os grãos podem continuar a crescer e ocorre um aumento espontâneo dos grãos grandes em detrimento dos pequenos, o que reduz a área total dos limites dos grãos e, consequentemente, a energia do sistema. Em condições de recozimento não controladas, pode ocorrer um crescimento anormal dos grãos, resultando na formação de grãos únicos muito grandes, o que é indesejável em estruturas que exigem alta resistência.

A recristalização aumenta a plasticidade do metal, restaura as suas propriedades mecânicas e tecnológicas, torna o material mais homogéneo e previsível e reduz a tensão interna e a fragilidade. Este processo é utilizado na prática como o chamado recristalização por recozimento, que é necessário, por exemplo, na trefilagem, laminação, dobragem e outras operações plásticas, tanto entre operações como no final do processo de transformação.

Temperatura e fatores que influenciam a recristalização

A temperatura de recristalização é a temperatura mais baixa na qual, dentro de uma hora, ocorre a restauração completa da estrutura deformada pela trituração. Este valor não é constante, depende de vários fatores, incluindo o material, o tamanho da trituração, a pureza do metal e o método de arrefecimento. Para a maioria dos metais puros, a temperatura de recristalização varia de 0,3 a 0,5 vezes o ponto de fusão (expresso em Kelvin).

O controlo das condições de recristalização permite que a microestrutura seja adaptada para atender aos requisitos tecnológicos, aumenta a ductilidade do material antes do processamento posterior e atinge o tamanho de grão desejado, o que, por sua vez, afeta propriedades como dureza, resistência à fadiga e condutividade elétrica.

No entanto, temperaturas excessivamente altas ou tempos de recozimento prolongados podem promover o crescimento excessivo dos grãos, o que enfraquece o metal e prejudica as suas propriedades; portanto, o processo de recristalização requer uma seleção precisa dos parâmetros.

Fatores que afetam a temperatura de recristalização

- Grau de deformação – quanto maior a deformação, maior a densidade de deslocamento, mais locais para a nucleação de novos grãos e, portanto, menor a temperatura necessária para a recristalização. Com deformação muito baixa (abaixo de 5 a 10%), o processo de recristalização pode não ocorrer.

- Pureza química do metal – metais puros recristalizam mais facilmente e a temperaturas mais baixas; a presença de impurezas (por exemplo, carbono, enxofre, fósforo) dificulta o movimento dos limites dos grãos, aumentando assim a temperatura de recristalização.

- Tamanho dos grãos antes da deformação – metais com uma estrutura de grãos finos antes da deformação têm mais limites, o que facilita a nucleação, enquanto estruturas de grãos grossos requerem maior sobreaquecimento.

- Taxa de arrefecimento após a deformação – o arrefecimento lento promove a cicatrização e a poligonização, seguidas pela recristalização, enquanto o arrefecimento rápido (têmpera) pode interromper o processo de transformação, deixando uma estrutura esmagada.

- Textura de deformação e tensões internas – áreas com esmagamento intenso ou orientações cristalográficas desfavoráveis recristalizam mais rapidamente. Algumas orientações dos grãos podem causar crescimento preferencial, levando à formação de uma textura de recristalização.

Destruição do material

A destruição do metal é a fase final do seu trabalho mecânico, o momento em que o material perde a sua continuidade e deixa de cumprir a sua função estrutural. Dependendo das condições de carga, temperatura, estrutura interna e tipo de material, a destruição pode ocorrer de duas formas básicas: como sucata frágil ou sucata dúctil.

Sucata frágil

A sucata frágil ocorre quando o material se rompe repentinamente sem deformação plástica prévia. É caracterizada por: ausência de alongamento ou estreitamento da amostra, uma superfície de fratura plana, frequentemente com padrões característicos em forma de concha, uma fratura alta e “semelhante a vidro” e uma alta velocidade de propagação da fratura.

Este mecanismo predomina em metais com baixa plasticidade (por exemplo, ferro fundido, alguns aços endurecidos), particularmente a baixas temperaturas, sob cargas dinâmicas ou de impacto e na presença de defeitos, entalhes e fissuras pré-existentes, que atuam como concentradores de tensão. A sucata frágil é transcristalina (através dos grãos) ou intercristalina (ao longo dos limites dos grãos) por natureza, dependendo da microestrutura e das impurezas presentes.

Sucata de cisalhamento (dúctil)

A sucata de cisalhamento ocorre em materiais que sofrem deformação plástica significativa antes de se romperem. As suas características incluem alongamento significativo da amostra, estreitamento no ponto de rutura (conhecido como pescoço), uma superfície de fratura com uma estrutura rugosa e fibrosa e destruição resultante de deformação por deslocamento e crescimento de microfissuras.

Este tipo de falha é característico de metais macios e facilmente deformáveis (por exemplo, cobre, alumínio) que trabalham à temperatura ambiente ou a temperaturas elevadas e sob cargas estáticas ou de aumento lento. A falha por cisalhamento pode ser considerada ”mais segura„ porque dá um sinal de aviso – deformação – antes de o material se partir completamente.

O tipo de falha depende de muitos fatores, incluindo temperatura – temperaturas mais baixas promovem fragilidade; taxa de carga – quanto mais rápida, maior o risco de fratura frágil; estrutura e composição química – impurezas podem causar fragilidade intergranular; presença de defeitos superficiais – promovem a falha sem deformação; e duração da tensão – cargas prolongadas podem levar à deformação e falha em baixos níveis de tensão.

Teste de propriedades mecânicas de metais

Para avaliar como um metal se comportará sob cargas mecânicas, é necessário realizar testes laboratoriais adequados para determinar a sua resistência, ductilidade, dureza e resistência à fratura e à deformação. Os resultados desses testes são a base para a seleção de um material para uma aplicação técnica específica.

Teste de tração

Um dos ensaios básicos é o ensaio de tração, que permite determinar o módulo de elasticidade (E), a resistência ao escoamento, a resistência à tração, bem como o alongamento relativo e a redução da área.

Com base no ensaio de tração, é elaborado um diagrama tensão-deformação, que ilustra a deformação do metal desde a fase elástica, passando pela fase plástica, até à fratura. Este ensaio fornece informações importantes sobre o comportamento do material em condições de trabalho estáticas.

Testes de dureza

A dureza é a resistência de um material à deformação permanente sob a influência de um corpo mais duro. Os métodos mais utilizados são Brinell (HB) – uma esfera de aço, Vickers (HV) – uma pirâmide de diamante e Rockwell (HR) – um cone ou esfera de aço. A dureza está correlacionada com outras propriedades mecânicas: quanto mais duro o metal, maior a sua resistência, mas muitas vezes menor a sua ductilidade.

Testes de impacto

São utilizados para avaliar a resistência do metal a cargas dinâmicas rápidas. São realizados utilizando o pêndulo Charpy (teste com entalhe) e o pêndulo Izod. O resultado é dado como a quantidade de energia necessária para quebrar a amostra, o que ilustra o comportamento do material sob carga de impacto, crucial, por exemplo, nas indústrias automóvel, ferroviária e aeronáutica.

Ensaio de fluência

A fluência é a deformação lenta e progressiva do metal sob a ação de uma carga e temperatura constantes. O ensaio envolve a aplicação de uma carga de longo prazo à amostra e a medição da deformação ao longo do tempo. É de grande importância na seleção de materiais para componentes que operam a temperaturas elevadas, tais como turbinas, caldeiras e reatores.

Métodos de avaliação modernos

Além dos testes clássicos, métodos não destrutivos e técnicas microscópicas avançadas estão a ser cada vez mais utilizados, tais como análise EBSD (difração de retrodifusão de elétrons), microscopia SEM/TEM, testes ultrassónicos e de raios X e testes de dureza nanométrica (nanoindentação). Estes métodos permitem examinar a estrutura, os defeitos e as propriedades mecânicas com extrema precisão, sem destruir a amostra.

Deformação e recristalização de metais – resumo

Compreender os mecanismos de deformação e recristalização em metais é crucial tanto do ponto de vista científico como da engenharia. A forma como um metal reage à tensão determina não só a sua durabilidade e fiabilidade, mas também a sua formabilidade e processabilidade.

O controlo consciente da estrutura interna de um material, através da seleção adequada das condições de deformação e tratamento térmico, permite a otimização das propriedades mecânicas, que é utilizada em quase todos os campos da indústria: desde a construção de máquinas, passando pela aviação, até à energia nuclear.

O conhecimento destes processos não é apenas teoria, é uma ferramenta para o design consciente de materiais, adaptado às condições reais de funcionamento.