Gereedschapsstaal en legeringen

Inhoudsopgave

Gereedschapsstaal is een materiaal dat speciaal is aangepast voor de productie van gereedschappen die worden gebruikt bij machinebewerkingen, kunststofbewerkingen en metingen. Het moet voldoen aan specifieke en vaak zeer veeleisende werkomstandigheden, die sterk kunnen variëren naargelang de toepassing. In tegenstelling tot constructiestaal, waarvoor er nauwkeurige indicatoren zijn die de eigenschappen ervan karakteriseren, is de evaluatie van gereedschapsstaal voornamelijk gebaseerd op de analyse van de chemische samenstelling en een reeks mechanische en fysische vereisten.

Volgens de Poolse normen is gereedschapsstaal ingedeeld in vier hoofdgroepen: koolstofgereedschapsstaal, gelegeerd staal voor koud bewerken, gelegeerd staal voor warm bewerken en snelstaal. Ongeacht deze indeling zijn er ook gespecialiseerde gereedschapsmaterialen, zoals gietlegeringen en gesinterde carbiden, die goed presteren onder extreme omstandigheden.

Kenmerken van gereedschapsstaal

Gereedschapsstaal is een gespecialiseerde groep materialen die is ontworpen voor de vervaardiging van gereedschappen die onder hoge mechanische en thermische belastingen werken. Hun unieke eigenschap is dat ze een hoge hardheid, slijtvastheid, sterkte en maatvastheid moeten combineren, zelfs onder extreme bedrijfsomstandigheden. Het zijn deze eigenschappen die bepalen of ze geschikt zijn voor de productie van messen, boren, matrijzen, spuitgietmatrijzen en meetgereedschappen.

Een van de belangrijkste eisen voor deze staalsoorten is hun vermogen om na het harden een hoge hardheid te behouden, die vaak hoger is dan 60 HRC. Door deze hoge hardheid kunnen andere materialen worden bewerkt, zonder het risico van overmatige slijtage van het snijvlak of verlies van de geometrie van het gereedschap. Even belangrijk zijn echter de weerstand tegen brosse breuken en het vermogen om de energie van dynamische belastingen te absorberen, waardoor de duurzaamheid en betrouwbaarheid van het gereedschap bij wisselende omstandigheden wordt gewaarborgd.

Een ander belangrijk aspect is de hardbaarheid, d.w.z. het vermogen van het materiaal om een uniforme structuur met een hoge hardheid over de gehele doorsnede te verkrijgen. In het geval van grote gereedschappen is dit een doorslaggevende factor voor hun effectiviteit, aangezien een ongelijkmatige harding de structuur zou verzwakken. Even belangrijk is de weerstand tegen ontlaten, waardoor het gereedschap bij verhoogde temperaturen kan worden gebruikt zonder zijn mechanische eigenschappen te verliezen, met name bij gereedschappen die zijn ontworpen voor warm werk.

Een belangrijke factor die de eigenschappen van gereedschapsstaal beïnvloedt, is de chemische samenstelling, die doorgaans aanzienlijke hoeveelheden koolstof en legeringselementen zoals chroom, wolfraam, vanadium, molybdeen en kobalt bevat. Deze elementen versterken niet alleen de structuur door harde carbiden te vormen, maar zorgen ook voor het zogenaamde secundaire hardheidseffect, d.w.z. het vermogen van het materiaal om na warmtebehandelingen zoals ontlaten weer een hoge hardheid te verkrijgen. Al deze eigenschappen maken gereedschapsstaal tot een van de meest geavanceerde technische materialen, waarvan de eigenschappen nauwkeurig moeten worden afgestemd op een specifieke toepassing.

Koolstofgereedschapsstaal

Koolstofstaal neemt een speciale plaats in onder de gereedschapsstalen, omdat het de eenvoudigste en historisch gezien de oudste groep materialen is die voor de productie van gereedschap wordt gebruikt. Het belangrijkste kenmerk is een hoog koolstofgehalte, doorgaans tussen 0,5% en 1,3%, waardoor het de hardheid kan bereiken die nodig is voor gereedschapswerk. Ondanks het ontbreken van legeringsadditieven kan koolstofstaal uitstekende prestatie-eigenschappen bereiken, mits het op de juiste wijze wordt warmtebehandeld.

Door het hoge koolstofgehalte bereikt dit staal na het harden een aanzienlijke hardheid, waardoor het geschikt is voor gebruik bij kamertemperatuur, met name in gereedschappen die zijn ontworpen voor handmatige bewerking, zoals vijlen, messen, beitels en zagen. De belangrijkste beperking van deze staalsoorten is hun lage weerstand tegen hoge temperaturen – al bij ongeveer 200 °C is er een merkbare afname in hardheid, waardoor ze niet kunnen worden gebruikt in gereedschappen voor warm werk of bij hoge bewerkingssnelheden.

Koolstofstaal voor gereedschap vertoont ook een matige slijtvastheid – hoewel voldoende voor toepassingen met een lage intensiteit, kan het in dit opzicht niet tippen aan gelegeerde staalsoorten, met name die welke carbiden bevatten. De voordelen blijven echter het gemak van warmtebehandeling en de lage prijs, waardoor het nog steeds veel wordt gebruikt in gereedschap voor algemeen gebruik en in de productie van afzonderlijke eenheden.

Het is vermeldenswaard dat de prestatie-eigenschappen van deze staalsoorten sterk afhankelijk zijn van de kwaliteit van de grondstof en de precisie van het hardingsproces. Zelfs kleine afwijkingen in de austenitisatietemperatuur of de tempertijd kunnen leiden tot aanzienlijke veranderingen in de microstructuur en bijgevolg in het gedrag van het materiaal tijdens het gebruik. Om deze reden vereist koolstofstaal een zorgvuldig geselecteerde warmtebehandelingstechnologie, aangepast aan het type en de vorm van het gereedschap.

Ondanks bepaalde beperkingen blijft koolstofstaal belangrijk. In veel gevallen blijft het de optimale keuze vanuit economisch en functioneel oogpunt, vooral wanneer de werkomstandigheden niet extreem zijn en precisie van cruciaal belang is.

Gelegeerd gereedschapsstaal voor koud bewerken

Gelegeerde gereedschapsstaalsoorten voor koud bewerken vormen een cruciale groep materialen die worden gebruikt in gereedschappen die worden blootgesteld aan hoge mechanische belastingen, maar die werken bij lage temperaturen, doorgaans niet hoger dan 200 °C. Dankzij deze eigenschappen kunnen ze met succes worden gebruikt in snij-, stans-, vorm- en koudponsprocessen, waarbij het behoud van de duurzaamheid en slijtvastheid van het mes cruciaal is zonder het risico van thermische verzwakking van de structuur.

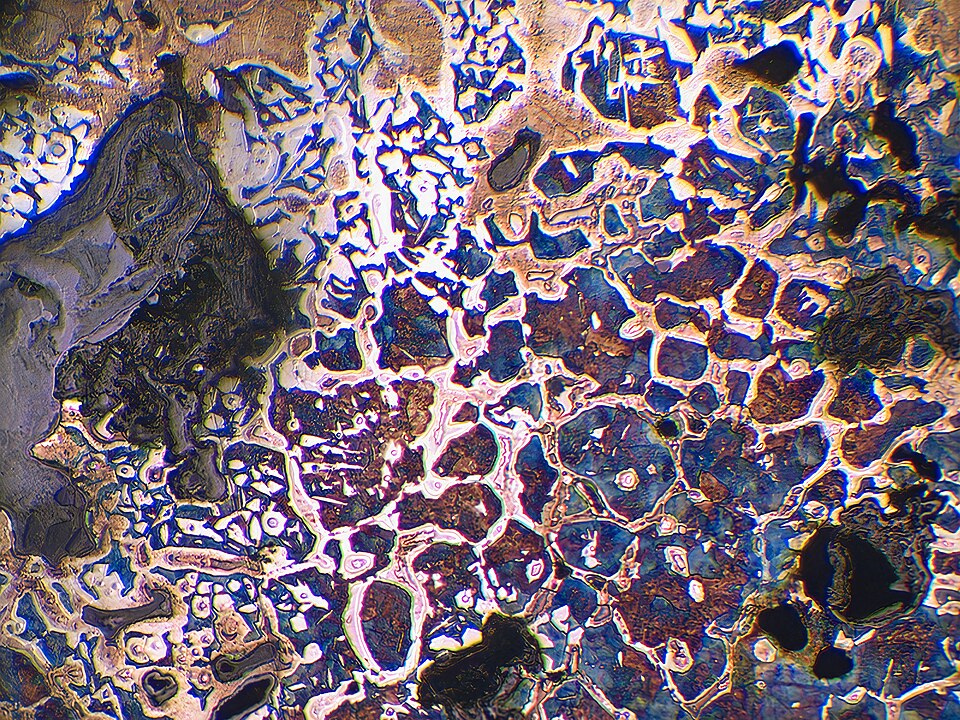

Een onderscheidend kenmerk van deze staalsoorten is hun rijke chemische samenstelling, die naast koolstof ook legeringsadditieven zoals chroom, wolfraam, vanadium en molybdeen bevat. Deze elementen verhogen niet alleen de hardbaarheid, waardoor een hoge hardheid kan worden bereikt in grote gereedschapsdoorsneden, maar vormen ook zeer harde en stabiele carbiden. Dit geeft het staal een uitstekende slijtvastheid, wat vooral belangrijk is bij toepassingen waarbij het gereedschap in contact komt met harde materialen of gedurende langere tijd nauwkeurige snijkanten moet behouden.

Een van de belangrijkste eigenschappen van deze groep staalsoorten is ook de maatvastheid tijdens de warmtebehandeling, wat vooral belangrijk is bij de productie van matrijzen, stempels, mallen en meetgereedschappen. Precisieonderdelen van koudvervormbaar gelegeerd staal kunnen zonder risico op vervorming worden gehard, wat resulteert in een lange levensduur en betrouwbaarheid tijdens het gebruik.

Het is ook vermeldenswaard dat dit staal wordt gekenmerkt door een goede weerstand tegen scheuren, dankzij een zorgvuldig geselecteerde microstructuur en de aanwezigheid van elementen die het kristalrooster stabiliseren. Het vermogen om impactenergie te absorberen en zelfs bij hoge hardheidsniveaus ductiel te blijven, maakt het onmisbaar in veel gereedschappen die worden gebruikt in omstandigheden met variabele spanningen.

Gelegeerde staalsoorten voor koudvervorming zijn daarom een geavanceerd materiaal waarvan de eigenschappen nauwkeurig kunnen worden aangepast door de juiste keuze van de samenstelling en een gecontroleerde warmtebehandeling. Door hun veelzijdigheid behoren ze tot de meest gebruikte materialen in de gereedschapsproductie, waar slijtvastheid, precisie en duurzaamheid absolute prioriteiten zijn.

Gelegeerd gereedschapsstaal voor warm bewerken

In toepassingen waar gereedschappen moeten werken onder omstandigheden met aanzienlijk verhoogde temperaturen, vaak zelfs boven 600 °C, is het noodzakelijk om speciaal gelegeerd gereedschapsstaal te gebruiken dat is aangepast aan dergelijke extreme omstandigheden. Warmwerkstaal is ontworpen om een hoge hardheid, slijtvastheid en structurele en dimensionale stabiliteit te behouden, ondanks intense verhitting en cyclische temperatuurschommelingen.

De belangrijkste factor die de geschiktheid ervan bepaalt, is het vermogen om de mechanische eigenschappen onder hoge temperatuuromstandigheden te behouden. In tegenstelling tot koolstofstaal, dat bij 200 °C een aanzienlijk deel van zijn hardheid verliest, moet staal voor warmtebehandeling zijn stijfheid en weerstand tegen vervorming behouden, zelfs in veel veeleisender thermische omgevingen. Daarom wordt het onder andere gebruikt bij de productie van matrijzen voor smeedwerk, mallen voor metaalgieten, ponsen en warmtebehandelingsgereedschap.

Deze eigenschappen kunnen worden bereikt door gebruik te maken van geschikt gekozen legeringsadditieven, zoals chroom, molybdeen, wolfraam en vanadium. Hun aanwezigheid verbetert niet alleen de hardbaarheid en zorgt voor stabiele carbiden, maar voorkomt ook dat het materiaal zachter wordt bij langdurige blootstelling aan hoge temperaturen. Dit effect wordt secundaire hardheid genoemd en is bijzonder wenselijk in deze groep staalsoorten.

Niet minder belangrijk is de weerstand tegen thermische vermoeidheid, d.w.z. het vermogen van het materiaal om cyclische thermische spanningen als gevolg van verhitting en afkoeling te weerstaan. Warmwerkstaal moet de vorming van thermische microscheurtjes tegengaan, die kunnen leiden tot snelle slijtage van het gereedschap. Daarom wordt zoveel belang gehecht aan de structuur ervan en een nauwkeurig gecontroleerd warmtebehandelingsproces, dat zorgt voor een uniforme en stabiele microstructuur over de gehele doorsnede van het gereedschap.

Dankzij deze eigenschappen zijn staalsoorten voor warmwerkgereedschap onvervangbaar in toepassingen waar traditionele materialen tekortschieten. Het gebruik ervan vertaalt zich rechtstreeks in de duurzaamheid, betrouwbaarheid en veiligheid van industriële processen, waar gereedschappen onder extreme thermische en mechanische belastingen werken.

Snelstaal

Snelstaal neemt een unieke positie in onder de gereedschapsstaalsoorten, omdat het materiaal speciaal is ontworpen voor gebruik in zeer veeleisende metaalbewerkingsomstandigheden – zowel bij hoge snelheden als onder intense hitte. Door de unieke combinatie van eigenschappen wordt het veel gebruikt bij de productie van snijgereedschappen, waaronder boren, frezen, tappen en draaigereedschappen.

Deze staalsoorten onderscheiden zich vooral door hun vermogen om zelfs bij temperaturen van 500-600 °C een hoge hardheid te behouden, waardoor ze ideaal zijn voor hogesnelheidsbewerkingen. Deze eigenschap, die bekend staat als roodgloeiende hardheid, maakt een aanzienlijke verhoging van de efficiëntie van het snijproces mogelijk zonder dat dit ten koste gaat van de snijkant van het gereedschap. Belangrijk is dat hogesnelheidsstaal zelfs onder dergelijke extreme werkomstandigheden zijn mechanische eigenschappen behoudt en een uitstekende weerstand tegen slijtage en plastische vervorming vertoont.

De hoge prestaties van deze materialen is te danken aan hun rijke chemische samenstelling, waarin naast koolstof grote hoeveelheden wolfraam, molybdeen, vanadium, chroom en soms kobalt overheersen. De aanwezigheid van deze elementen maakt het mogelijk om extreem harde carbiden en complexe fasestructuren te creëren, die verantwoordelijk zijn voor een uitzonderlijke slijtvastheid en hardheidsbehoud bij verhoogde temperaturen. Het resultaat van deze samenstelling is ook een hoge hardbaarheid en structurele stabiliteit, zelfs bij grote gereedschapsdoorsneden.

De eigenschappen van snelstaal kunnen verder worden aangepast door middel van nauwkeurige warmtebehandelingsprocessen, waaronder meerfasig harden en ontlaten, die een optimale spanningsverdeling en microstructuurstabilisatie mogelijk maken. Daardoor zijn gereedschappen die van deze staalsoorten zijn gemaakt niet alleen zeer duurzaam, maar ook zeer betrouwbaar in veeleisende productieomstandigheden.

Snelstaal blijft onvervangbaar in veel industrieën, met name waar de prestaties, precisie en duurzaamheid van gereedschappen rechtstreeks van invloed zijn op de kwaliteit en efficiëntie van het gehele productieproces.

Andere gereedschapsmaterialen

Hoewel gereedschapsstaal de basis vormt voor de meeste gereedschappen, zijn er ook andere groepen materialen die vanwege hun specifieke eigenschappen een sleutelrol spelen in de meest veeleisende technologische toepassingen. Daaronder nemen gesinterde carbiden, gereedschapskeramiek en superharde materialen zoals boornitride en synthetische diamant een bijzondere plaats in.

Gesinterde carbiden, ook wel bekend als gecementeerde carbiden, zijn materialen die worden gevormd door taaie deeltjes, meestal wolfraamcarbide, te combineren met een metalen bindende fase, meestal kobalt. Deze combinatie resulteert in een materiaal met een uitzonderlijke hardheid, slijtvastheid en het vermogen om te functioneren bij extreme temperaturen die geen enkel staal zou kunnen weerstaan. Gesinterde carbiden worden vaak gebruikt in snijgereedschappen, vooral wanneer het nodig is om gedurende langere tijd een scherpe snijkant te behouden bij hoge snelheden.

Een andere groep is gereedschapskeramiek – materialen op basis van oxiden, nitriden of niet-metalen carbiden. Hoewel ze broser zijn dan staal en carbiden, maken hun extreem hoge hardheid en weerstand tegen hoge temperaturen ze ideaal voor precisiebewerking van harde materialen, vooral in de automobiel– en luchtvaartindustrie.

De meest geavanceerde industriële toepassingen maken ook gebruik van superharde materialen zoals kubisch boornitride (CBN) en polykristallijn diamant (PCD). CBN is ideaal voor het bewerken van gehard staal en biedt een ongeëvenaarde slijtvastheid en thermische stabiliteit. Diamant daarentegen, hoewel beperkt tot non-ferro materialen, biedt de hoogste hardheid die in de techniek bekend is. Gereedschappen van deze materialen worden gebruikt in toepassingen waar de eisen aan duurzaamheid, nauwkeurigheid en prestaties ongelooflijk hoog zijn.

Het gebruik van dergelijke gespecialiseerde materialen vereist echter niet alleen geavanceerde productietechnologie, maar ook geschikte werkomstandigheden, waaronder een nauwkeurige geometrie, controle van de snijparameters en stabiele klemsystemen. De implementatie ervan leidt tot hogere kosten, maar levert tegelijkertijd aanzienlijke voordelen op in de vorm van kortere productietijden, verbeterde kwaliteit en een langere levensduur van het gereedschap.

Op deze manier reikt de moderne gereedschapstechnologie verder dan het traditionele domein van staal en betreedt zij het domein van geavanceerde technische materialen waarvan de eigenschappen precies zijn afgestemd op specifieke technologische uitdagingen.

Gereedschapsstaal en legeringen – samenvatting

De keuze van het juiste gereedschapsmateriaal is niet alleen een technische kwestie, maar ook een strategische beslissing die van invloed is op de efficiëntie, kwaliteit, duurzaamheid en economische aspecten van het productieproces, of het nu gaat om een eenvoudige snijbewerking, geavanceerde kunststofbewerking of precisiemetingen.

Deze keuze vereist een grondige kennis van de fysische, mechanische en thermische eigenschappen van individuele staalsoorten en andere gereedschapsmaterialen. Koolstofstaal is weliswaar economisch, maar niet geschikt voor toepassingen waarbij het gereedschap wordt blootgesteld aan intense verhitting. Gelegeerd staal daarentegen maakt het mogelijk om duurzaam, resistent gereedschap te ontwerpen dat onder veeleisende omstandigheden kan worden gebruikt, zowel voor koud als warm werk. Snelstaal, met zijn uitzonderlijke hardheid bij hoge temperaturen, heeft een revolutie teweeggebracht in machinaal snijden, en materialen zoals gesinterde carbiden en CBN hebben de deur geopend naar ongeëvenaarde duurzaamheid en precisie in de meest veeleisende industriële toepassingen.

In de moderne materiaalkunde draait alles om optimalisatie. Het gereedschapsmateriaal moet niet alleen worden geselecteerd op basis van zijn sterkte, maar ook op basis van zijn dimensionale stabiliteit, bewerkbaarheid, slijtvastheid, kosten en geschiktheid voor de bedrijfsomstandigheden. In deze context is kennis van materiaaleigenschappen geen extraatje, maar een fundamenteel hulpmiddel voor de ingenieur.