Deformazione e ricristallizzazione dei metalli

Indice

I metalli, in quanto materiali dalla struttura cristallina, possono cambiare forma in modo permanente sotto l’influenza di forze esterne. Questo fenomeno, noto come deformazione, costituisce la base della lavorazione plastica, un processo tecnologico fondamentale nella metallurgia e nell’ingegneria dei materiali.

Nella pratica industriale, i metalli sono sottoposti a vari tipi di deformazione, che vanno dalla deformazione elastica, che scompare quando il carico viene rimosso, alla deformazione plastica, che comporta una modifica permanente delle dimensioni e della struttura interna del materiale. È proprio questa capacità di subire una deformazione plastica che consente ai metalli di essere laminati, trafilati, piegati o forgiati senza essere distrutti.

Il processo di deformazione dei metalli è associato a cambiamenti significativi nella loro struttura interna, in particolare a livello del reticolo cristallino. Ciò provoca difetti strutturali, come le dislocazioni, che da un lato consentono lo slittamento e la deformazione e dall’altro portano al rafforzamento del materiale. Tuttavia, una frantumazione eccessiva può comportare una perdita di plasticità e una ridotta resistenza alle lavorazioni successive.

Per ripristinare le proprietà originali del metallo, viene impiegato un processo di ricristallizzazione, che consiste nel trasformare la struttura deformata in una nuova struttura cristallina ordinata, recuperando così la plasticità e le proprietà benefiche.

Comprendere i meccanismi di deformazione e ricristallizzazione è fondamentale non solo per la progettazione di processi tecnologici, ma anche per prevedere il comportamento dei materiali in condizioni operative. Questo articolo approfondisce sia i fondamenti teorici che le applicazioni pratiche di questi fenomeni, dal livello atomico alle impostazioni industriali.

Deformazione elastica e plastica

Sotto l’influenza di forze esterne, il metallo cambia forma e dimensioni. A seconda dell’entità e della durata di queste forze, distinguiamo due tipi fondamentali di deformazione: elastica e plastica.

Deformazione elastica

La deformazione elastica è una deformazione temporanea che scompare dopo la rimozione del carico, il che significa che il materiale ritorna alla sua forma e alle sue dimensioni originali. A livello atomico, si verifica un cambiamento nella distanza tra gli atomi nel reticolo cristallino, senza una sua trasformazione permanente. Sotto l’azione delle forze di trazione, le celle del reticolo si allungano, mentre sotto l’azione delle forze di compressione si accorciano.

Nell’ambito della deformazione elastica, esiste una relazione lineare tra sollecitazione e deformazione relativa, descritta dalla formula:

\[ \sigma = E \,\cdot\,\epsilon\]

- \(\sigma\) – sollecitazione,

- \(\epsilon\) – deformazione relativa,

- \(E\) – modulo elastico longitudinale (modulo di Young).

Il modulo di Young è una misura della rigidità di un materiale: più alto è il suo valore, più velocemente aumenta la sollecitazione all’aumentare della deformazione. Dipende dal tipo di metallo, dal tipo di reticolo cristallino e dalla direzione del carico (soprattutto nei cristalli singoli).

Oltre alle sollecitazioni assiali, i materiali possono anche subire sollecitazioni tangenziali (di taglio), che provocano lo spostamento reciproco degli strati di atomi. Tale deformazione può anche essere elastica ed è misurata dal modulo elastico trasversale.

Deformazione plastica

Quando la forza supera il cosiddetto limite elastico, il materiale inizia a deformarsi in modo permanente: si tratta della deformazione plastica. Dopo la rimozione del carico, il campione non ritorna alla sua forma originale e le modifiche nella struttura cristallina sono irreversibili.

La deformazione plastica si verifica principalmente in due modi: per scorrimento, ovvero lo spostamento di parti del cristallo l’una rispetto all’altra lungo i cosiddetti piani di scorrimento facile, dove il metallo offre la minima resistenza, e per geminazione, ovvero la trasformazione di una parte del cristallo in un’immagine speculare dell’altra parte, particolarmente comune nei metalli con reticolo esagonale o FCC.

La plasticità di un metallo è strettamente correlata alla sua struttura cristallina: maggiore è il numero di piani e direzioni di facile scorrimento, maggiore è la capacità di deformazione plastica. Ad esempio, in una struttura FCC (ad esempio l’alluminio), lo scorrimento avviene più facilmente che in una struttura esagonale (ad esempio lo zinco o il magnesio).

La capacità di subire deformazioni plastiche determina le possibilità di lavorazione tecnologica di un metallo, ma influenza anche la distribuzione delle sollecitazioni interne, la formazione della struttura cristallografica e ulteriori proprietà di resistenza del materiale.

Meccanismi microscopici di deformazione

Il processo di deformazione plastica del metallo non comporta lo spostamento uniforme di interi frammenti del materiale. Questo fenomeno si verifica a livello microscopico attraverso lo spostamento locale degli atomi lungo piani e direzioni specifici, con i suoi meccanismi principali che sono lo scorrimento e il gemellaggio.

Scorrimento cristallino

Lo scorrimento comporta lo spostamento di parti di un cristallo l’una rispetto all’altra lungo i cosiddetti piani di scorrimento facile, cioè quelli con la più alta densità atomica e la più bassa resistenza al movimento di dislocazione. Questo fenomeno si verifica quando le sollecitazioni di taglio in questi piani superano la sollecitazione di taglio critica.

I piani di scorrimento e le direzioni in cui si muove il materiale dipendono dalla struttura del reticolo cristallino. Maggiore è il numero di tali strutture, maggiore è la plasticità del metallo. Questo è il motivo per cui l’alluminio è molto duttile e il magnesio, ad esempio, è relativamente fragile.

Lo scorrimento non interessa l’intero cristallo contemporaneamente, ma inizia localmente e poi si diffonde lungo il reticolo. Nei punti in cui si verifica lo scorrimento si formano linee o bande caratteristiche, visibili al microscopio.

Gemellazione

Il secondo meccanismo possibile è la gemellazione, che comporta l’orientamento di una parte del cristallo come immagine speculare dell’altra parte rispetto a un piano specifico, noto come piano gemello.

Questo processo si verifica con particolare facilità nei metalli con struttura esagonale e in alcuni metalli FCC (ad esempio rame, argento) a basse temperature o durante una deformazione rapida. La formazione di gemellaggi consente la deformazione dove lo scorrimento è limitato, motivo per cui svolge un ruolo speciale nei metalli con un numero ridotto di sistemi di scorrimento facile.

Dislocazioni e teoria dello slittamento effettivo

Sebbene per molti anni si sia creduto che lo slittamento richiedesse lo spostamento simultaneo di interi piani di atomi, la ricerca ha dimostrato che le sollecitazioni effettive necessarie per tale spostamento sarebbero migliaia di volte superiori a quelle osservate nella pratica.

La soluzione a questa contraddizione è stata trovata nella teoria delle dislocazioni. Secondo questa teoria, lo slittamento avviene attraverso il movimento delle dislocazioni, difetti lineari nella struttura cristallina. Invece del movimento simultaneo dell’intero piano di atomi, la deformazione procede per fasi, come se un’“onda di deformazione” si muovesse attraverso il cristallo.

Le dislocazioni possono muoversi con relativa facilità, ma il loro movimento è ostacolato da ostacoli quali altre dislocazioni, bordi di grano, impurità o particelle di fase secondaria. Con l’aumentare del loro numero, si verifica un effetto di rafforzamento, con conseguente aumento della resistenza a ulteriori scorrimenti.

Schiacciamento e rafforzamento

Durante la deformazione plastica, specialmente in condizioni di lavorazione a freddo, la struttura del metallo subisce cambiamenti significativi. Questo processo, noto come schiacciamento, comporta una deformazione permanente del metallo, accompagnata da un aumento della densità delle dislocazioni e di altri difetti della rete. Questi cambiamenti hanno un impatto significativo sulle proprietà del materiale, sia meccaniche che fisico-chimiche.

Schiacciamento

Con l’aumentare dello schiacciamento:

- Il numero di dislocazioni inizia ad aumentare, formando maglie complesse e irregolari;

- A deformazioni più elevate (10-25%), si formano pareti continue che circondano aree con meno difetti, le cosiddette cellule;

- Un’ulteriore deformazione porta ad una concentrazione di dislocazioni nelle pareti e a cambiamenti nella forma delle cellule.

Di conseguenza, la struttura del metallo diventa gravemente deformata e la sua capacità di subire ulteriori deformazioni è ridotta. Cambiano anche altre proprietà del metallo: la conduttività elettrica diminuisce, la coercitività e il magnetismo residuo aumentano, la solubilità negli acidi aumenta e la densità diminuisce mentre il volume specifico aumenta.

La frantumazione non solo modifica la forma dei grani, ma cambia anche il loro orientamento spaziale, portando alla formazione di una cosiddetta struttura di deformazione, una disposizione strutturale caratteristica di una specifica direzione di deformazione (ad esempio, laminazione, trafilatura).

Indurimento del metallo

Un aumento della densità di dislocazione porta a un fenomeno noto come indurimento. Questo consiste nel fatto che il movimento delle dislocazioni successive è sempre più intralciato dagli ostacoli esistenti (altre dislocazioni, bordi dei grani, inclusioni), cosicché per continuare la deformazione sono necessarie forze sempre maggiori.

Gli effetti del rafforzamento sono visibili nelle proprietà del metallo: la resistenza allo snervamento aumenta, mentre aumentano anche la resistenza alla trazione e la durezza; al contrario, diminuiscono le proprietà plastiche come l’allungamento, il restringimento e la resistenza all’urto.

Questi fenomeni sono stati illustrati, ad esempio, in studi sul ferro puro, dove è stato osservato un aumento significativo della resistenza, accompagnato da una diminuzione della duttilità, con l’aumentare del grado di schiacciamento.

Ricristallizzazione

Dopo un’intensa deformazione plastica, la struttura metallica è caratterizzata da un’alta densità di difetti, principalmente dislocazioni e distorsioni del reticolo cristallino. Tale materiale si trova in uno stato energeticamente instabile, con un’energia interna molto più elevata rispetto al metallo fuso o ricotto. Per ripristinare le sue proprietà originali, viene effettuato un processo di ricristallizzazione, che prevede il riscaldamento del metallo per ripristinarne la corretta struttura cristallina.

Fasi del processo di ricristallizzazione

- La guarigione avviene a temperature relativamente basse (ad esempio, per il ferro, circa 300-400 °C), i difetti puntiformi si diffondono, le dislocazioni opposte vengono annullate e le dislocazioni riorganizzate; la struttura non cambia visibilmente al microscopio, ma le proprietà fisiche (ad esempio la conduttività) e meccaniche migliorano leggermente.

- Poligonizzazione – le dislocazioni vengono riorganizzate, formando i cosiddetti confini subgranulari. Si formano aree con orientamenti cristallini leggermente diversi, che riducono l’energia interna del materiale. Si tratta di una forma di riorganizzazione interna che porta alla stabilizzazione strutturale, ma senza una completa ricostruzione dei grani.

- La ricristallizzazione primaria inizia al di sopra della cosiddetta temperatura di ricristallizzazione, in aree con elevata densità di dislocazioni. Si formano nuovi nuclei di grani, privi di difetti, che crescono a scapito della struttura deformata fino a sostituirla completamente. Il metallo riacquista la sua plasticità e omogeneità.

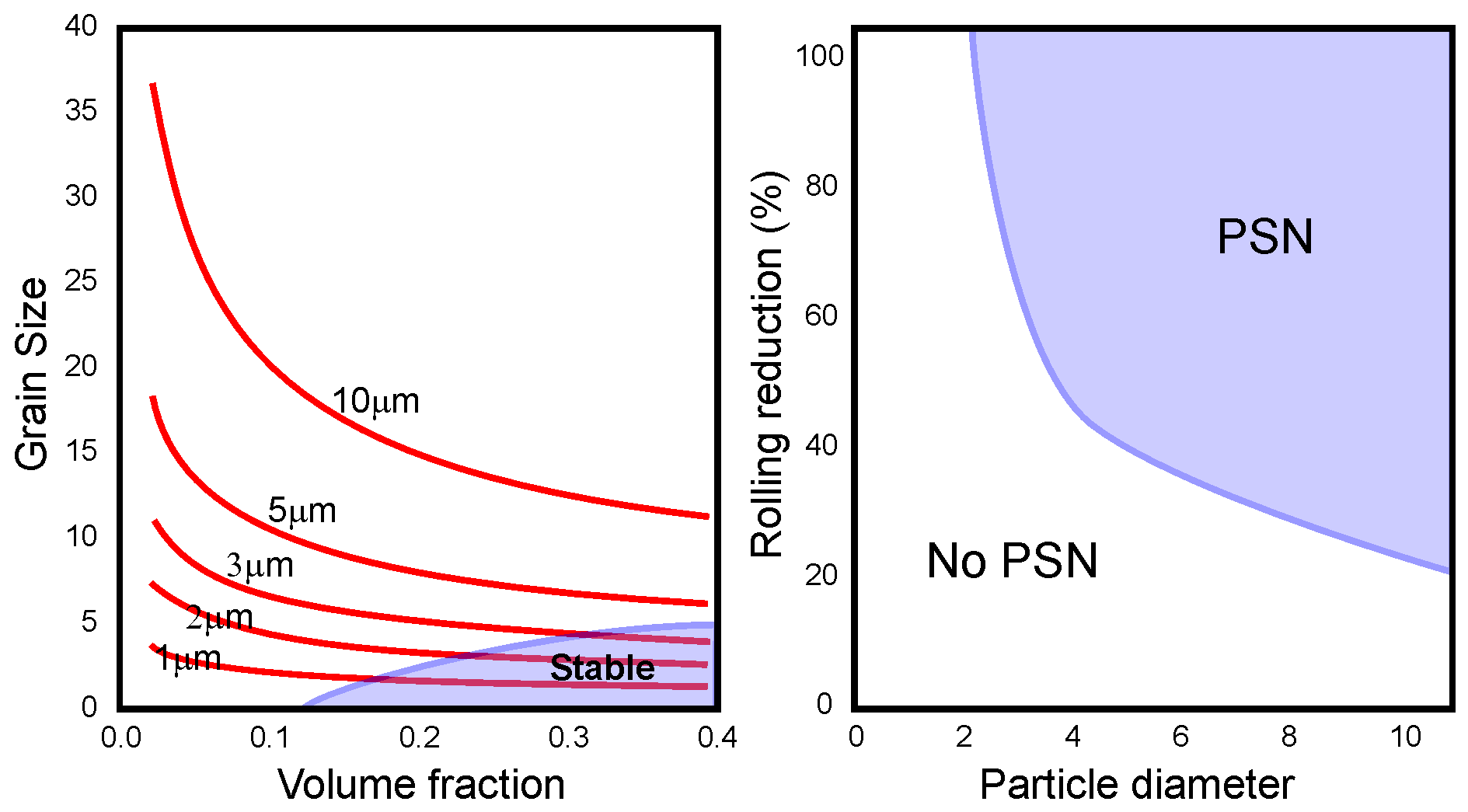

- Crescita dei grani: dopo la ricristallizzazione, i grani possono continuare a crescere e si verifica un ingrossamento spontaneo dei grani grandi a scapito di quelli piccoli, che riduce l’area totale dei bordi dei grani e quindi l’energia del sistema. In condizioni di ricottura non controllata, può verificarsi una crescita anomala dei grani, con la formazione di grani singoli molto grandi, indesiderabili in strutture che richiedono un’elevata resistenza.

La ricristallizzazione aumenta la plasticità del metallo, ne ripristina le proprietà meccaniche e tecnologiche, rende il materiale più omogeneo e prevedibile e riduce le sollecitazioni interne e la fragilità. Questo processo, in pratica, è utilizzato come la cosiddetta ”ricottura di ricristallizzazione”, necessaria, ad esempio, nella trafilatura, laminazione, piegatura e altre operazioni plastiche, sia tra le operazioni che alla fine della lavorazione.

Temperatura e fattori che influenzano la ricristallizzazione

La temperatura di ricristallizzazione è la temperatura minima alla quale, entro un’ora, si verifica il completo ripristino della struttura deformata dalla frantumazione. Questo valore non è costante, ma dipende da diversi fattori, tra cui il materiale, la dimensione della frantumazione, la purezza del metallo e il metodo di raffreddamento. Per la maggior parte dei metalli puri, la temperatura di ricristallizzazione varia da 0,3 a 0,5 volte il punto di fusione (espresso in Kelvin).

Il controllo delle condizioni di ricristallizzazione consente di adattare la microstruttura alle esigenze tecnologiche, migliora la duttilità del materiale prima della lavorazione successiva e consente di ottenere la granulometria desiderata, che a sua volta influisce su proprietà quali la durezza, la resistenza alla fatica e la conduttività elettrica.

Tuttavia, temperature fuori misura o tempi di ricottura prolungati possono portare a una crescita eccessiva dei grani, che indebolisce il metallo e ne compromette le proprietà; pertanto, il processo di ricristallizzazione richiede una selezione accurata dei parametri.

Fattori che influenzano la temperatura di ricristallizzazione

- Grado di deformazione: maggiore è la deformazione, maggiore è la densità di dislocazione, maggiori sono i siti per la nucleazione di nuovi grani e quindi minore è la temperatura richiesta per la ricristallizzazione. Con una deformazione molto bassa (inferiore al 5-10%), il processo di ricristallizzazione potrebbe non verificarsi affatto.

- Purezza chimica del metallo: i metalli puri ricristallizzano più facilmente e a temperature più basse; la presenza di impurità (ad esempio carbonio, zolfo, fosforo) ostacola il movimento dei bordi dei grani, aumentando così la temperatura di ricristallizzazione.

- Dimensione dei grani prima della deformazione: i metalli con una struttura a grana fine prima della deformazione hanno più bordi, il che facilita la nucleazione, mentre le strutture a grana grossa richiedono un maggiore surriscaldamento.

- Velocità di raffreddamento dopo la deformazione: un raffreddamento lento favorisce la guarigione e la poligonizzazione, seguite dalla ricristallizzazione, mentre un raffreddamento rapido (tempra) può arrestare il processo di trasformazione, lasciando una struttura frantumata.

- Struttura di deformazione e tensioni interne: le aree con frantumazione intensa o orientamenti cristallografici sfavorevoli ricristallizzano più rapidamente. Alcuni orientamenti dei grani possono causare una crescita preferenziale, portando alla formazione di una struttura di ricristallizzazione.

Distruzione del materiale

La distruzione del metallo è la fase finale del suo lavoro meccanico, il momento in cui il materiale perde la sua continuità e cessa di svolgere la sua funzione strutturale. A seconda delle condizioni di carico, della temperatura, della struttura interna e del tipo di materiale, la distruzione può avvenire in due modi fondamentali: come rottame fragile o rottame duttile.

Scarti fragili

Gli scarti fragili si verificano quando il materiale si rompe improvvisamente senza previa deformazione plastica. Sono caratterizzati da: assenza di allungamento o restringimento del campione, una superficie di frattura piatta, spesso con caratteristici motivi a conchiglia, una spaccatura rumorosa, “simile al vetro”, e un’elevata velocità di propagazione della stessa.

Questo meccanismo è predominante nei metalli a bassa plasticità (ad esempio ghisa, alcuni acciai temprati), in particolare a basse temperature, sotto carichi dinamici o d’urto e in presenza di difetti, intagli e crepe preesistenti, che fungono da concentratori di sollecitazioni. Gli scarti fragili sono di natura transcristallina (attraverso i grani) o intercristallina (lungo i bordi dei grani), a seconda della microstruttura e delle impurità presenti.

Rottura per taglio (duttile)

La rottura per taglio si verifica nei materiali che subiscono una significativa deformazione plastica prima della rottura. Tra le caratteristiche troviamo un significativo allungamento del campione, un restringimento nel punto di rottura (noto come collo), una superficie di frattura con una struttura ruvida e fibrosa e la distruzione risultante dallo scorrimento per dislocazione e dalla crescita di microfessure.

Questo tipo di rottura è caratteristico dei metalli morbidi e facilmente deformabili (ad esempio rame, alluminio) che lavorano a temperatura ambiente o elevata e sotto carichi statici o in lento aumento. La rottura per taglio può essere considerata “più sicura” perché dà un segnale di avvertimento (la deformazione) prima che il materiale si rompa completamente.

Il tipo di rottura dipende da molti fattori, tra cui la temperatura (le temperature più basse favoriscono la fragilità), la velocità di carico (più è veloce, maggiore è il rischio di rottura fragile), la struttura e la composizione chimica (le impurità possono causare fragilità intergranulare), la presenza di difetti superficiali (favoriscono la rottura senza deformazione) e la durata della sollecitazione (un carico prolungato può portare a scorrimento e rottura a bassi livelli di sollecitazione).

Prove di proprietà meccaniche dei metalli

Per valutare il comportamento di un metallo sotto carico meccanico, è necessario eseguire prove di laboratorio appropriate per determinarne la resistenza, la duttilità, la durezza e la resistenza alla frattura e allo scorrimento. I risultati di queste prove costituiscono la base per la scelta di un materiale per una specifica applicazione tecnica.

Prova di trazione

Una delle prove fondamentali è la prova di trazione, che consente di determinare il modulo di elasticità (E), la resistenza allo snervamento, la resistenza alla trazione, nonché l’allungamento relativo e la riduzione dell’area.

Sulla base della prova di trazione, viene elaborato un diagramma sforzo-deformazione che illustra la deformazione del metallo dalla fase elastica alla fase plastica fino alla rottura. Questa prova fornisce informazioni fondamentali sul comportamento del materiale in condizioni di lavoro statiche.

Prove di durezza

La durezza è la resistenza di un materiale alla deformazione permanente sotto l’influenza di un corpo più duro. I metodi più comunemente utilizzati sono il Brinell (HB), una sfera d’acciaio, il Vickers (HV), una piramide di diamante e il Rockwell (HR), un cono o una sfera d’acciaio. La durezza è correlata ad altre proprietà meccaniche: più il metallo è duro, maggiore è la sua resistenza, ma spesso minore è la sua duttilità.

Prove di impatto

Queste prove vengono utilizzate per valutare la resistenza del metallo a carichi dinamici rapidi. Vengono eseguite utilizzando il pendolo Charpy (prova con intaglio) e il pendolo Izod. Il risultato è espresso come quantità di energia necessaria per rompere il campione, che illustra il comportamento del materiale sotto carico d’urto, fondamentale, ad esempio, nell’industria automobilistica, ferroviaria e aeronautica.

Prova di scorrimento

Lo scorrimento è la deformazione lenta e progressiva del metallo sotto l’azione di un carico e di una temperatura costanti. La prova consiste nell’applicare un carico a lungo termine al campione e misurare la deformazione nel tempo. È di grande importanza nella scelta dei materiali per componenti che operano a temperature elevate, come turbine, caldaie e reattori.

Metodi di valutazione moderni

Oltre alle prove classiche, vengono sempre più utilizzati metodi non distruttivi e tecniche microscopiche avanzate, come l’analisi EBSD (diffrazione elettronica a retrodiffusione), la microscopia SEM/TEM, i test a ultrasuoni e a raggi X e i test di durezza nanometrica (nanoindentazione). Questi metodi consentono di esaminare la struttura, i difetti e le proprietà meccaniche con estrema precisione, senza distruggere il campione.

Deformazione e ricristallizzazione dei metalli – sintesi

La comprensione dei meccanismi di deformazione e ricristallizzazione dei metalli è fondamentale sia dal punto di vista scientifico che ingegneristico. Il modo in cui un metallo reagisce alle sollecitazioni determina non solo la sua durata e affidabilità, ma anche la sua formabilità e lavorabilità.

Il controllo consapevole della struttura interna di un materiale, attraverso la scelta appropriata delle condizioni di deformazione e trattamento termico, consente di ottimizzare le proprietà meccaniche, che vengono utilizzate in quasi tutti i settori industriali: dalla costruzione di macchine, all’aviazione, all’energia nucleare.

La conoscenza di questi processi non è solo teoria, ma uno strumento per la progettazione consapevole dei materiali, adattata alle condizioni reali di utilizzo.