L’alluminio e sue leghe

Indice

Caratteristiche dell’alluminio come metallo strutturale

L’alluminio è uno dei metalli più utilizzati nell’industria e la sua importanza è in continua crescita, sia nelle applicazioni ingegneristiche che nei prodotti di consumo quotidiano. Come elemento chimico, si distingue per la sua bassa densità, la buona conducibilità termica ed elettrica e l’elevata resistenza alla corrosione, che lo rendono un materiale ideale per le costruzioni moderne.

Una delle sue caratteristiche più distintive è il basso peso specifico di circa 2,7 g/cm³, che lo rende quasi tre volte più leggero dell’acciaio. In combinazione con una resistenza meccanica sufficiente, questa proprietà consente una significativa riduzione del peso di una struttura senza comprometterne la funzionalità. In settori come quello dei trasporti, aviazione, aerospaziale e automotive, ogni chilogrammo risparmiato è importante, ed è qui che l’alluminio trova la sua naturale applicazione.

L’alluminio puro non ha un’elevata resistenza meccanica. Tuttavia, il suo potenziale più significativo si rivela sotto forma di leghe che, grazie all’aggiunta di elementi come rame, magnesio, silicio, manganese e zinco, raggiungono resistenza, durezza e parametri tecnologici notevolmente migliori. Sono proprio le leghe di alluminio a costituire la base del suo successo industriale, consentendo di produrre componenti leggeri, durevoli, resistenti all’usura e facili da lavorare.

Inoltre, l’alluminio è un materiale altamente riciclabile. Il suo ritrattamento richiede solo una frazione dell’energia consumata nella sua produzione primaria, rendendolo una materia prima ecologica ed economicamente sostenibile. Questa combinazione di proprietà fisiche, tecnologiche ed ecologiche fa sì che l’alluminio rimanga non solo una materia prima strategica, ma anche un simbolo di un approccio moderno all’ingegneria dei materiali.

Proprietà di base e tipi di alluminio tecnico

Nella pratica industriale, l’alluminio puro nella sua forma chimicamente ideale è usato raramente. Si utilizza invece il cosiddetto alluminio tecnico, che, pur contenendo ancora una percentuale predominante di alluminio, contiene anche tracce di altri elementi come ferro, silicio, manganese, rame e zinco. Questi additivi sono sottoprodotti del processo di fabbricazione o vengono aggiunti deliberatamente per influenzare le proprietà del materiale.

Uno dei vantaggi più riconoscibili dell’alluminio tecnico è la sua facilità di formatura e lavorazione, sia in applicazioni plastiche che meccaniche. Questo materiale può essere laminato, stampato, trafilato e piegato senza incorrere in un rischio significativo di fessurazione o perdita di integrità strutturale. Per questo motivo viene utilizzato nella produzione di elementi strutturali a pareti sottili, profili, tubi e componenti con forme complesse.

Un’altra caratteristica importante dell’alluminio tecnico è il suo punto di fusione relativamente basso, compreso tra circa 650 °C e 660 °C. Rispetto all’acciaio o ad altri metalli strutturali, si tratta di un valore relativamente basso, che facilita il trattamento termico e la fusione, ma allo stesso tempo impone delle limitazioni quando si lavora in condizioni di alta temperatura.

L’alluminio presenta inoltre un’eccellente conducibilità termica ed elettrica, il che significa che, oltre alle sue proprietà meccaniche, viene spesso utilizzato come materiale conduttivo, soprattutto quando il peso e la resistenza alla corrosione sono più importanti della conducibilità estrema, come nel caso delle linee ad alta tensione o dei dissipatori di calore.

I tipi di alluminio tecnico possono essere classificati in base al loro grado di purezza. L’alluminio con una purezza superiore al 99% conserva la maggior parte delle proprietà fisiche dell’alluminio primario, come l’elevata plasticità, la bassa resistenza e l’eccellente resistenza alla corrosione. I gradi di purezza inferiori, ad esempio quelli contenenti circa il 98% di alluminio, hanno parametri di resistenza alla corrosione leggermente inferiori, ma possono essere più interessanti dal punto di vista dell’economia di produzione e della disponibilità di materie prime secondarie.

Va sottolineato che l’alluminio tecnico è la base per ulteriori leghe. La sua purezza, struttura e additivi sono il punto di partenza per lo sviluppo di leghe specializzate, in cui l’alluminio cessa di essere un semplice supporto per gli additivi e diventa la base per una nuova classe di materiali da costruzione con applicazioni ampliate.

Proprietà e applicazioni delle leghe di alluminio

È sotto forma di leghe che l’alluminio rivela tutto il suo potenziale come materiale da costruzione: non solo leggero e resistente alla corrosione, ma anche durevole, suscettibile al trattamento termico e adattabile a un’ampia gamma di condizioni operative. L’aggiunta di altri elementi all’alluminio, come rame, silicio, zinco, magnesio o manganese, consente di modificarne radicalmente le proprietà, rendendo le leghe di alluminio un gruppo di materiali con possibilità ingegneristiche quasi illimitate.

Il risultato più importante nel campo delle leghe di alluminio è la possibilità di controllarne la struttura attraverso adeguati processi di trattamento termico. Attraverso l’indurimento, la precipitazione, l’invecchiamento e la ricottura, è possibile regolarne la durezza, l’elasticità, la resistenza allo scorrimento e la plasticità. Una lega AA, che allo stato grezzo può essere morbida e facilmente deformabile, dopo l’invecchiamento diventa un materiale con proprietà simili ad alcuni acciai al carbonio.

Un’altra caratteristica unica delle leghe di alluminio è la loro naturale resistenza alla corrosione atmosferica. Quasi immediatamente dopo il contatto con l’ossigeno, sulla superficie si forma un sottile strato di ossido di alluminio che protegge il materiale dall’ossidazione più profonda. In combinazione con la bassa densità, questo rende le leghe di alluminio ampiamente utilizzate ovunque siano essenziali durata, leggerezza e longevità, ad esempio nell’aviazione, nella costruzione navale, nella costruzione di ponti e nei moderni veicoli elettrici.

Un’altra caratteristica essenziale è l’elevata plasticità delle leghe di alluminio. Indipendentemente dal fatto che il materiale sia laminato, pressato, trafilato o modellato con metodi volumetrici, le leghe opportunamente selezionate mantengono la duttilità e la resistenza alla fessurazione richieste, consentendo la produzione di componenti complessi a pareti sottili che sarebbero più difficili o meno economici da produrre con altri metalli.

Diagrammi di fase chiave delle leghe di alluminio

Comprendere le proprietà e il comportamento delle leghe di alluminio è impossibile senza fare riferimento ai loro diagrammi di fase, che descrivono le relazioni tra temperatura, composizione chimica e struttura interna del materiale. Sono questi diagrammi che determinano quali fasi possono formarsi nella lega, in quali condizioni avvengono le trasformazioni di fase e quale struttura finale si otterrà al termine del processo tecnologico.

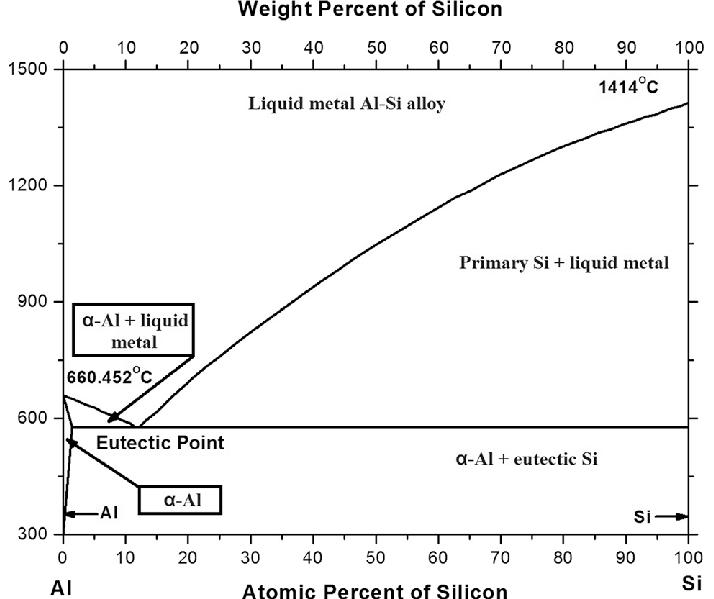

Nel caso dell’alluminio, sono di fondamentale importanza i diagrammi di fase a due e tre componenti, in cui l’alluminio è combinato con elementi quali rame, silicio, zinco, magnesio o manganese. Queste combinazioni creano caratteristiche zone di transizione di fase, in cui si possono distinguere aree di soluzioni solide, miscele bifase o multifase e zone eutettiche o peritectiche.

Uno dei diagrammi di fase più critici è il diagramma di fase alluminio-rame, che funge da base per molte leghe a indurimento per precipitazione. In questo caso, la fase secondaria più importante è Al₂Cu, che si forma a seguito di un invecchiamento controllato ed è responsabile di un aumento significativo della durezza e della resistenza alla trazione. Questo diagramma di fase è utilizzato nelle leghe di duralluminio, comunemente utilizzate nell’industria aerospaziale.

Altrettanto importante è il diagramma di fase alluminio-silicio, che domina nelle leghe da fusione. La presenza di silicio migliora la colabilità e la resistenza all’abrasione e, con un’adeguata raffinazione eutettica Al-Si, consente di ottenere un compromesso molto favorevole tra resistenza e lavorabilità. Tali leghe sono spesso utilizzate nelle fusioni di motori, nei componenti di macchine e negli alloggiamenti meccanici.

Altrettanto importante è il diagramma di fase alluminio-magnesio, responsabile della formazione di leghe con eccellente resistenza alla corrosione e peso specifico relativamente basso. Sebbene meno durevoli dei diagrammi di fase del rame o dello zinco, le leghe di questo tipo sono ideali per applicazioni marine e strutture leggere esposte all’umidità e al sale.

Il diagramma di fase alluminio-zinco, invece, offre una resistenza meccanica eccezionalmente elevata, in particolare dopo il trattamento termico. In combinazione con magnesio e rame, costituisce la base per le leghe tecnologicamente più avanzate che, nonostante la loro minore resistenza alla corrosione, vengono utilizzate dove è fondamentale ottenere la massima resistenza con il minimo peso.

Ciascuno di questi diagrammi di fase costituisce una mappa scientifica dei cambiamenti strutturali, la cui conoscenza è essenziale non solo per i metallurgisti, ma anche per tutti gli ingegneri che lavorano con i materiali da costruzione. Sono i diagrammi di fase che ci permettono di prevedere, modellare e progettare il comportamento delle leghe non solo in laboratorio, ma soprattutto nelle applicazioni industriali reali.

Leghe di alluminio per fusione e loro modifica

Tra i vari tipi di leghe di alluminio, le leghe per fusione occupano un posto speciale, poiché vengono utilizzate dove è fondamentale ottenere forme complesse senza necessità di lavorazioni meccaniche. La loro popolarità deriva non solo dalle proprietà dell’alluminio stesso, ma anche dalla possibilità di controllare con precisione la struttura durante il processo di solidificazione.

Il componente principale della maggior parte delle leghe di alluminio per fusione è il silicio, che svolge diverse funzioni fondamentali. In primo luogo, abbassa significativamente il punto di fusione della lega, migliorandone la colabilità e consentendo di riempire anche stampi di fusione complessi. Allo stesso tempo, il silicio ha un effetto positivo sulla resistenza all’usura e sulla stabilità dimensionale dei getti. Tuttavia, la struttura grossolana dell’eutettico alluminio-silicio, formatasi a seguito della solidificazione libera, non sempre garantisce proprietà meccaniche ottimali.

Per questo motivo l’industria della fusione ricorre ampiamente alla modifica di queste leghe, ovvero all’introduzione controllata di additivi che influenzano la forma e le dimensioni dei precipitati di fase. L’obiettivo principale della modifica è quello di trasformare la struttura aghiforme e affilata del silicio in una forma più sferica e fine, migliorando così la duttilità, la resistenza all’urto e la resistenza complessiva del materiale. I modificatori più comunemente utilizzati includono elementi come sodio, stronzio e titanio, ciascuno dei quali agisce in una fase diversa del processo di solidificazione; tuttavia, tutti hanno un obiettivo comune: rendere la struttura del getto più omogenea e meccanica.

Vale la pena notare che le leghe di alluminio per fusione sono un materiale che dipende fortemente dalla tecnologia di lavorazione. Anche la composizione chimica meglio progettata non può produrre i risultati attesi senza una corretta fusione, purificazione del metallo liquido, riempimento dello stampo e raffreddamento. Ciascuna di queste fasi può influenzare la distribuzione delle fasi, la dimensione dei grani e la porosità, che a loro volta influenzano le prestazioni del prodotto finito.

Se opportunamente modificate e lavorate, le leghe per fusione diventano materiali non solo funzionali ma anche economicamente efficienti, consentendo di produrre rapidamente in serie componenti con geometrie complesse e requisiti prestazionali elevati. Il loro ruolo nell’industria automobilistica, nell’ingegneria elettrica e nell’edilizia è oggi inestimabile e l’ulteriore sviluppo delle tecnologie di modifica e lavorazione non fa che rafforzare la loro posizione tra i materiali da costruzione moderni.

Idronalio e duraluminio

Insieme alle leghe per fusione, le leghe destinate alla lavorazione plastica costituiscono un gruppo altrettanto importante di materiali in alluminio. La loro composizione chimica e la loro struttura sono ottimizzate per la laminazione, lo stampaggio, la forgiatura e l’imbutitura, consentendo di modellare il materiale nella forma desiderata senza rifusione. Tra queste, l’idronalio e il duraluminio rivestono un ruolo speciale: si tratta di due tipi di leghe che da decenni definiscono gli standard dell’ingegneria dei materiali moderna.

L’idronalluminio è un nome commerciale delle leghe di alluminio con aggiunta di magnesio e piccole quantità di manganese. Il vantaggio principale di questo materiale è la sua eccezionale resistenza alla corrosione, anche in ambienti chimici e marini. È questa caratteristica, unita alla buona duttilità e saldabilità, che ha reso l’idronalluminio uno dei materiali preferiti nell’industria navale, nella costruzione di serbatoi e di componenti esposti all’umidità e al sale. Sebbene la sua resistenza meccanica sia moderata, è sufficiente per applicazioni in cui la resistenza chimica è più importante della rigidità strutturale.

Il duralluminio, invece, è una lega con proprietà completamente diverse. Gli elementi di lega principali sono il rame, con contributi aggiuntivi di magnesio, manganese e silicio. Grazie ad un adeguato indurimento e invecchiamento, il duralluminio raggiunge una resistenza meccanica molto elevata, paragonabile ad alcuni acciai strutturali, pur mantenendo una densità significativamente inferiore. Ciò rende queste leghe ampiamente utilizzate nell’industria aerospaziale, dove ogni grammo di peso è importante e il materiale deve essere in grado di sopportare carichi elevati.

Tuttavia, è essenziale notare che il duralluminio ha una resistenza alla corrosione limitata, in particolare in presenza di umidità e determinate sostanze chimiche. Per questo motivo, viene spesso utilizzata una protezione superficiale aggiuntiva, come l’anodizzazione, la verniciatura o il rivestimento con altre leghe di alluminio, che ne migliora la durata in ambienti aggressivi. Questa combinazione di resistenza e protezione superficiale opportunamente selezionata consente di utilizzare il duralluminio nelle strutture portanti degli aerei, nei ponti compositi e negli elementi del telaio di veicoli speciali.

Entrambi i tipi di leghe, l’idronalluminio e il duralluminio, dimostrano la versatilità delle applicazioni dell’alluminio quando la composizione chimica e la tecnologia di lavorazione sono opportunamente selezionate. Non è l’alluminio in sé a determinare le proprietà di un materiale, ma il modo in cui la scienza e la tecnologia ne sfruttano il potenziale.

Alluminio e sue leghe – sintesi

Sebbene l’alluminio sia stato a lungo oscurato dal ferro e dalle sue leghe, oggi è al centro dell’attenzione di ingegneri, progettisti e tecnologi di tutto il mondo. La sua combinazione unica di leggerezza, resistenza alla corrosione, conducibilità termica e possibilità di modellarne la struttura attraverso l’aggiunta di additivi lo rende non solo un materiale versatile, ma anche indispensabile in molti settori industriali.

L’ingegneria dei materiali moderna non si limita più all’utilizzo dell’alluminio come metallo leggero, ma lo considera una piattaforma per la creazione di materiali funzionali su misura per esigenze estremamente diverse. Grazie alle loro capacità di trattamento termico e lavorazione superficiale, le leghe di alluminio possono essere ottimizzate per parametri specifici, tra cui resistenza, plasticità, resistenza chimica, conduttività e resistenza alla fatica.

Inoltre, il riciclaggio dell’alluminio è un modello di sviluppo sostenibile nell’industria dei materiali. Il riutilizzo di questo metallo comporta un consumo energetico minimo. Non provoca alcuna perdita significativa delle sue proprietà, rendendolo un materiale pienamente compatibile con il concetto di economia circolare.

Il ruolo dell’alluminio e delle sue leghe non si limita all’industria aerospaziale, automobilistica e delle costruzioni. Viene utilizzato anche nell’elettronica, nell’energia, nella medicina, nei trasporti pubblici e persino nell’architettura delle città moderne. Indipendentemente dal settore, l’alluminio offre una combinazione di leggerezza e resistenza, nonché durata e facilità di lavorazione. È proprio questa flessibilità che lo rende il materiale del futuro.

Comprendere le proprietà, le tecnologie di lavorazione e l’impatto degli additivi di lega consente agli ingegneri di progettare consapevolmente componenti che non solo soddisfano i requisiti tecnici, ma rispondono anche alle crescenti aspettative in termini di efficienza energetica, durata e un impatto ambientale più verde. L’alluminio non è più un’alternativa, ma lo standard per il design moderno.