L’aluminium et ses alliages

Table des matières

Caractéristiques de l’aluminium, en tant que métal de construction

L’aluminium est l’un des métaux les plus utilisés dans l’industrie et son importance ne cesse de croître, tant dans les applications techniques que dans les produits de consommation courante. En tant qu’élément chimique, il se distingue par sa faible densité, sa bonne conductivité thermique et électrique et sa grande résistance à la corrosion, ce qui en fait un matériau idéal pour la construction moderne.

L’une de ses caractéristiques les plus remarquables est sa faible densité, d’environ 2,7 g/cm³, qui le rend près de trois fois plus léger que l’acier. Associée à une résistance mécanique suffisante, cette propriété permet de réduire considérablement le poids d’une structure, sans compromettre sa fonctionnalité. Dans des secteurs tels que les transports, l’aviation, l’aérospatiale et l’automobile, chaque kilogramme gagné compte, et c’est là que l’aluminium trouve naturellement son application.

L’aluminium pur n’a pas une résistance mécanique élevée. Cependant, son potentiel le plus important se révèle sous forme d’alliages qui, grâce à l’ajout d’éléments tels que le cuivre, le magnésium, le silicium, le manganèse et le zinc, atteignent une résistance, une dureté et des paramètres technologiques nettement supérieurs. Ce sont ces alliages d’aluminium qui sont à la base de son succès industriel, permettant la fabrication de composants légers, durables, résistants à l’usure et faciles à usiner.

De plus, l’aluminium est un matériau hautement recyclable. Son retraitement ne nécessite qu’une fraction de l’énergie consommée lors de sa production primaire, ce qui en fait une matière première respectueuse de l’environnement et économiquement viable. Cette combinaison de propriétés physiques, technologiques et écologiques fait que l’aluminium reste à la fois une matière première stratégique, autant qu’un symbole d’une approche moderne de l’ingénierie des matériaux.

Propriétés de base et types d’aluminium technique

Dans la pratique industrielle, l’aluminium pur, sous sa forme chimiquement idéale, est rarement utilisé. Nous utilisons plutôt ce que nous appelons l’aluminium technique, qui, bien qu’il contienne encore une proportion prédominante d’aluminium, présente également des traces d’autres éléments tels que du fer, du silicium, du manganèse, du cuivre et du zinc. Ces additifs sont, soit des sous-produits du processus de fabrication, soit ajoutés délibérément pour influencer les propriétés du matériau.

L’un des avantages majeurs de l’aluminium technique est sa facilité de formage et d’usinage, tant dans les applications plastiques que mécaniques. Ce matériau peut être laminé, embouti, étiré et plié, sans risque significatif de fissuration ou de perte d’intégrité structurelle. C’est pourquoi il est utilisé dans la fabrication d’éléments structurels à parois minces, de profilés, de tuyaux et de composants de formes complexes.

Une autre caractéristique importante de l’aluminium technique est son point de fusion relativement bas, compris entre 650 °C et 660 °C environ. Comparé à l’acier ou à d’autres métaux de construction, cette valeur est relativement faible, ce qui facilite le traitement thermique et la coulée, mais impose simultanément quelques limitations, lors du travail dans des conditions de température élevée.

L’aluminium présente également une excellente conductivité thermique et électrique, ce qui signifie qu’en plus de ses propriétés mécaniques, il sert souvent de matériau conducteur, en particulier lorsque le poids et la résistance à la corrosion sont plus importants que la conductivité extrême, comme c’est le cas dans les lignes à haute tension ou dans les dissipateurs thermiques.

Les types d’aluminium technique peuvent être classés en fonction de leur degré de pureté. L’aluminium d’une pureté supérieure à 99 % conserve la plupart des propriétés physiques de l’aluminium primaire, telles qu’une grande plasticité, une faible résistance et une excellente résistance à la corrosion. Les degrés inférieurs de pureté, prenons ici l’exemple de ceux contenant environ 98 % d’aluminium, ont des paramètres de résistance à la corrosion légèrement plus faibles, mais peuvent être plus intéressants du point de vue de l’économie de fabrication et de la disponibilité des matières premières secondaires.

Il convient ici de souligner que l’aluminium technique est la base de l’alliage. Sa pureté, sa structure et ses additifs constituent le point de départ du développement d’alliages spécialisés, dans lesquels l’aluminium cesse d’être un support pour des additifs, mais devient l’origine d’une nouvelle classe de matériaux de construction, aux applications particulièrement étendues.

Propriétés et applications des alliages d’aluminium

C’est sous forme d’alliages que l’aluminium révèle tout son potentiel en tant que matériau de construction. Non seulement léger et résistant à la corrosion, mais aussi durable, il est sensible au traitement thermique et il est adaptable à un large éventail de conditions d’utilisation. Lui ajouter d’autres éléments tels que le cuivre, le silicium, le zinc, le magnésium ou le manganèse, permet de modifier radicalement ses propriétés, faisant des alliages d’aluminium un groupe de matériaux aux possibilités techniques presque illimitées.

La plus importante avancée dans le domaine des alliages d’aluminium est la possibilité de contrôler leur structure grâce à des traitements thermiques appropriés. Le durcissement, la précipitation, le vieillissement et le recuit permettent d’ajuster leur dureté, leur élasticité, leur résistance au fluage et leur plasticité. Un alliage AA, qui, à l’état brut, peut être mou et facile à déformer, devient, après vieillissement, un matériau aux propriétés similaires à celles de certains aciers au carbone !

Une autre caractéristique unique des alliages d’aluminium est leur résistance naturelle à la corrosion atmosphérique. Une fine couche d’oxyde d’aluminium se forme à la surface presque immédiatement après le contact avec l’oxygène, protégeant le matériau d’une oxydation plus profonde. Combinée à une faible densité, cette propriété rend les alliages d’aluminium largement utilisés partout où la durabilité, la légèreté et la longévité sont primordiales, par exemple dans l’aviation, la construction navale, la construction de ponts et les véhicules électriques modernes.

Une autre caractéristique à ne jamais négliger est la grande plasticité des alliages d’aluminium. Que le matériau soit laminé, pressé, étiré ou façonné par des méthodes de volume, les alliages correctement sélectionnés conservent la ductilité et la résistance à la fissuration qui sont requises, ce qui permet de fabriquer des composants complexes à parois minces qui seraient plus difficiles ou moins économiques à produire à partir d’autres métaux.

Diagrammes de phase clé des alliages d’aluminium

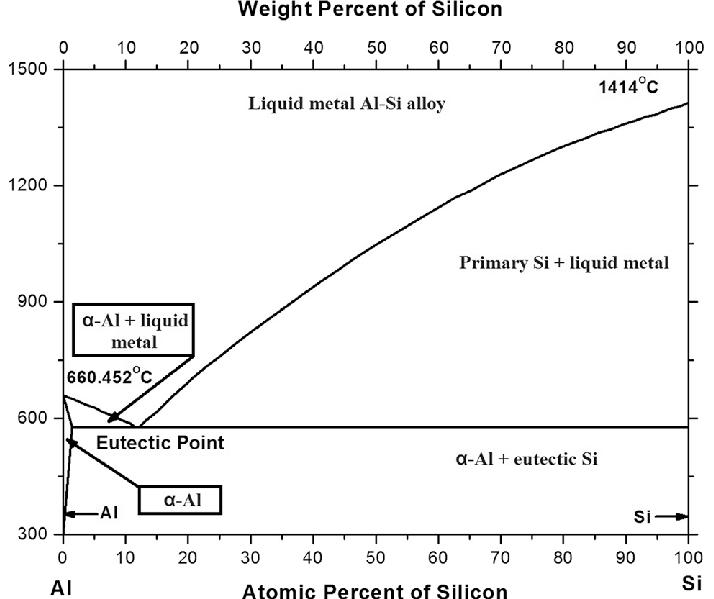

Il est impossible de comprendre les propriétés et le comportement des alliages d’aluminium sans se référer à leurs diagrammes de phase, qui décrivent les relations entre la température, la composition chimique et la structure interne du matériau. Ce sont ces diagrammes qui déterminent les phases pouvant se former dans l’alliage, les conditions dans lesquelles les transformations de phase se produisent et la structure finale obtenue à l’issue du processus technologique.

Dans le cas de l’aluminium, les diagrammes de phase, à deux et trois composants, sont d’une importance capitale, dans lesquels l’aluminium est combiné avec des éléments tels que le cuivre, le silicium, le zinc, le magnésium ou le manganèse. Ces combinaisons créent des zones de transition de phase caractéristiques, dans lesquelles nous pouvons distinguer des zones de solutions solides, des mélanges à deux ou plusieurs phases et des zones eutectiques ou péritectiques.

L’un des diagrammes de phase le plus délicat est le diagramme de phase aluminium-cuivre, qui sert de base à de nombreux alliages à durcissement par précipitation. Dans ce cas, la phase secondaire la plus importante est Al₂Cu, qui se forme à la suite d’un vieillissement contrôlé et qui est responsable d’une augmentation significative de la dureté et de la résistance à la traction. Ce diagramme de phase est utilisé dans les alliages de duralumin, qui sont couramment utilisés dans l’industrie aérospatiale.

Tout aussi important est le diagramme de phase aluminium-silicium, qui domine dans les alliages de fonderie. La présence de silicium améliore la coulabilité et la résistance à l’abrasion et, avec un affinage eutectique Al-Si approprié, permet d’obtenir un compromis très favorable entre la résistance et la facilité de mise en œuvre. Ces alliages sont souvent utilisés dans les pièces moulées de moteurs, les composants de machines et les boîtiers mécaniques.

Tout aussi important est le diagramme de phase aluminium-magnésium, qui est responsable de la formation d’alliages présentant une excellente résistance à la corrosion et un poids spécifique relativement faible. Bien que moins durables que dans le cas des diagrammes de phase cuivre ou zinc, les alliages de ce type sont idéaux pour les applications marines et les structures légères exposées à l’humidité et au sel.

Le diagramme de phase aluminium-zinc, quant à lui, offre une résistance mécanique exceptionnellement élevée, en particulier après traitement thermique. En combinaison avec le magnésium et le cuivre, il constitue la base des alliages les plus avancés sur le plan technologique qui, malgré leur faible résistance à la corrosion, sont utilisés lorsque la résistance maximale pour un poids minimal.

Chacun de ces diagrammes de phase constitue une carte scientifique des changements structurels, dont la connaissance est essentielle pour les métallurgistes, mais pour tous les ingénieurs travaillant avec des matériaux de construction. Ce sont les diagrammes de phase qui nous permettent de prédire, de modéliser et de concevoir le comportement des alliages en laboratoire, avant toute chose, mais… surtout dans des applications industrielles réelles !

Alliages d’aluminium pour la fonderie et leurs modifications

Parmi les différents types d’alliages d’aluminium, les alliages de fonderie occupent une place particulière, car ils sont utilisés lorsqu’il est nécessaire d’obtenir des formes complexes, sans avoir recours à un usinage mécanique. Leur popularité tient non seulement aux propriétés de l’aluminium lui-même, mais aussi à la possibilité de contrôler précisément la structure durant le processus de solidification.

Le principal composant de la plupart des alliages d’aluminium pour la fonderie est le silicium, qui remplit plusieurs fonctions dominantes. Tout d’abord, il abaisse considérablement le point de fusion de l’alliage, ce qui améliore sa coulabilité et permet de remplir les moules les plus complexes. Par ailleurs, le silicium a un effet positif sur la résistance à l’usure et la stabilité dimensionnelle des pièces moulées. Cependant, la structure grossière de l’eutectique aluminium-silicium, formée à la suite d’une solidification libre, ne garantit pas toujours des propriétés mécaniques optimales.

C’est pourquoi l’industrie de la fonderie utilise largement la modification de ces alliages, c’est-à-dire l’introduction contrôlée d’additifs qui influencent la forme et la taille des précipités de phase. L’objectif principal de la modification est de transformer la structure aciculaire et pointue du silicium en une forme plus sphérique et plus fine, améliorant ainsi la ductilité, la résistance aux chocs et la résistance globale du matériau. Les modificateurs les plus couramment utilisés sont des éléments tels que le sodium, le strontium et le titane, chacun agissant à un stade différent du processus de solidification. Ils ont toutefois tous un objectif commun, celui de rendre la structure de la pièce moulée plus homogène et plus mécanique.

Il convient de noter que les alliages d’aluminium moulés sont des matériaux qui dépendent fortement de la technologie de traitement. Même la composition chimique la mieux conçue ne produira pas les résultats escomptés sans une fusion, une purification du métal liquide, un remplissage du moule et un refroidissement appropriés. Chacune de ces étapes peut affecter la distribution des phases, la taille des grains et la porosité, qui à leur tour vont affecter, nécessairement, les performances du produit fini.

Lorsqu’ils sont correctement modifiés et traités, les alliages de moulage deviennent alors des matériaux fonctionnels, économiquement efficaces, permettant la production en série rapide de composants aux géométries complexes et aux exigences de performance élevées. Leur rôle, dans les industries automobile, électrique et de la construction, ne peut être, de nos jours, sous-estimé et le développement continu des technologies de modification et d’usinage ne fait que renforcer leur position parmi les matériaux modernes de construction.

Hydronalium et duralumin

Outre les alliages de moulage, les alliages destinés au travail plastique constituent un groupe tout aussi important de matériaux en aluminium. Leur composition chimique et leur structure sont optimisées pour le laminage, l’estampage, le forgeage et l’étirage, ce qui permet de façonner le matériau sans le refondre. Parmi eux, l’hydronalium et le duralumin jouent un rôle particulier. Ces deux types d’alliages ont désormais établi les normes de l’ingénierie des matériaux modernes, et ce, depuis des décennies.

L’hydronalium est un nom commercial désignant des alliages d’aluminium additionnés de magnésium et de petites quantités de manganèse. Le principal avantage de ce matériau est son exceptionnelle résistance à la corrosion, même dans des environnements chimiques et marins. C’est cette caractéristique, associée à une bonne ductilité et soudabilité, qui a fait de l’hydronalium l’un des matériaux préférés dans la construction navale, la construction de réservoirs et les composants exposés à l’humidité et au sel. Bien que sa résistance mécanique soit modérée, elle est suffisante pour les applications où la résistance chimique est plus importante que la rigidité structurelle.

Le duralumin, en revanche, est un alliage aux propriétés totalement différentes. Les principaux éléments d’alliage sont le cuivre, avec des ajouts de magnésium, de manganèse et de silicium. Grâce à un durcissement et un vieillissement appropriés, le duralumin atteint une résistance mécanique particulièrement élevée, voire comparable à celle de certains aciers de construction, tout en conservant une densité nettement inférieure. Ces alliages sont donc largement utilisés dans l’industrie aérospatiale, alors que chaque gramme compte et dans laquelle les matériaux doivent pouvoir supporter des charges élevées.

Il est toutefois important de noter que le duralumin a une résistance à la corrosion limitée, en particulier en présence d’humidité et de certains produits chimiques. C’est pourquoi une protection supplémentaire de la surface est souvent préconisée et utilisée, comme l’anodisation, le vernissage ou le revêtement avec d’autres alliages d’aluminium, ce qui améliore sa durabilité dans des environnements agressifs. Cette combinaison appropriée de résistance et de protection de surface permet d’utiliser le duralumin dans les structures porteuses des avions, les ponts composites et les éléments de châssis de véhicules spéciaux.

Les deux types d’alliages, l’hydronalium et le duralumin, démontrent la polyvalence des applications de l’aluminium, lorsque la composition chimique et la technologie de traitement sont choisies de manière appropriée. Ce n’est donc pas l’aluminium lui-même qui détermine ses propriétés en tant que matériau, mais la manière dont la science et la technologie exploitent son potentiel !

L’aluminium et ses alliages – Résumé

Bien que l’aluminium ait longtemps été éclipsé par le fer et ses alliages, il est aujourd’hui au centre de l’attention des ingénieurs, des concepteurs et des technologues du monde entier. Sa combinaison unique de légèreté, de résistance à la corrosion, de conductivité thermique et de possibilité de modeler sa structure, grâce à des additifs d’alliage, en fait un matériau polyvalent, devenu indispensable pour de nombreuses industries.

L’ingénierie moderne des matériaux ne se limite plus à l’utilisation de l’aluminium comme métal léger, mais le considère comme une base pour la création de matériaux fonctionnels, qui soient adaptés à des exigences extrêmement diverses. Grâce à leurs capacités de traitement thermique et d’usinage de surface, les alliages d’aluminium peuvent être optimisés pour des paramètres spécifiques, notamment leur résistance, leur plasticité, leur résistance chimique, leur conductivité et leur résistance à la fatigue.

De plus, le recyclage de l’aluminium sert véritablement de modèle pour un développement durable dans l’industrie des matériaux. La réutilisation de ce métal implique une consommation d’énergie minimale. Elle n’entraîne aucune perte significative de ses propriétés, ce qui en fait un matériau parfaitement compatible avec le concept d’économie circulaire.

Le rôle de l’aluminium, et de ses alliages, ne se limite donc pas aux industries aérospatiale, automobile et de la construction, désormais largement utilisé dans l’électronique, l’énergie, la médecine, les transports publics et même dans l’architecture des villes. Quel que soit le secteur, l’aluminium offre à la fois légèreté et résistance, durabilité et facilité de transformation. C’est cette flexibilité qui fait de lui le matériau de l’avenir.

Cette compréhension des propriétés, des technologies de transformation et de l’impact des additifs d’alliage, permet aux ingénieurs de concevoir en toute connaissance de cause des composants qui, d’une part, répondent aux exigences techniques, mais qui, d’autre part, correspond aux attentes croissantes en matière d’efficacité énergétique, de durabilité et d’empreinte écologique. L’aluminium n’est plus une alternative, c’est la norme pour toute conception moderne/contemporaine.