Materiaalirakenteen testausmenetelmät

Sisällysluettelo

Vaikka metallit ja niiden seokset ovat modernin teknologian perusta, niiden ominaisuudet eivät johdu pelkästään niiden kemiallisesta koostumuksesta, vaan yhtä lailla materiaalin sisäisestä rakenteesta. Metallin käyttäytyminen koneistuksen, käytön ja jopa rikkoutumisen aikana määräytyy sen mukaan, miten atomit ovat järjestyneet, miten kitejyvät muodostuvat, mitä vikoja niiden verkostossa esiintyy ja miten koko materiaalimassa on järjestynyt makrotasolla. Tästä syystä metallimateriaalien rakenteen tutkimuksesta on tullut olennainen osa insinöörien, teknologian asiantuntijoiden ja laatuasiantuntijoiden työtä.

Rakenteellisen analyysi auttaa ymmärtämään, miksi yksi metalli on kova mutta hauras, kun taas toinen on pehmeä mutta erittäin taipuisa. Havainnoimalla ja mittaamalla on mahdollista arvioida materiaalin kovettumisastetta, tarkistaa lämpökäsittelyn oikeellisuus, havaita epäjatkuvuudet ja sisäiset virheet sekä ennustaa komponentin käyttäytymistä käyttöolosuhteissa. Lisäksi rakenteen oikea tulkinta mahdollistaa uusien seosten tehokkaan suunnittelun, teknologisten prosessien optimoinnin ja rakenteiden käyttöiän pidentämisen.

Rakennetutkimus jakautuu useisiin tarkastelutasoihin: kiderakenne, eli atomien järjestys kidehilaa muodostavassa rakenteessa; mikrorakenne, joka koostuu mikroskoopilla näkyvistä rakeista ja faaseista; sekä makrorakenne, joka on paljaalla silmällä tai pienellä suurennuksella näkyvä rakenne, jossa kuidun suunta, huokoisuus tai valumerkit ovat näkyvissä. Näitä täydentävät nykyaikaiset rikkomattomat menetelmät, joiden avulla materiaalin sisäistä tilaa voidaan arvioida sitä vahingoittamatta, mikä on ratkaiseva tekijä valmiiden komponenttien laadunvalvonnassa.

Seuraavissa osioissa tarkastellaan tärkeimpiä metallin rakenteen analysoinnissa käytettyjä tutkimustekniikoita, jotka mahdollistavat materiaalin tarkan tutkimuksen ja sen ominaisuuksien syvällisemmän ymmärtämisen.

Röntgensäteet ja elektronit

Metallien mekaaniset ja teknologiset ominaisuudet perustuvat niiden kiteiseen rakenteeseen, eli atomien järjestykseen avaruudessa. Vaikka tämä rakenne on paljaalle silmälle näkymätön, se määrää keskeisiä ominaisuuksia kuin tiheyden, lämmönjohtavuuden, lämpölaajenemisen ja muvattavuuden. Tämän atomijärjestyksen tutkimiseksi tiede ja tekniikka käyttävät yhtä tarkimmista fysikaalisista menetelmistä: röntgendiffraktiota ja vähemmässä määrin elektronidiffraktiota.

Kun röntgensäde osuu metallinäytteeseen, sen aallot siroutuvat säännöllisin välimatkoin oleville atomitasoille kiteen sisällä. Tämä tuottaa tyypillisen diffraktiokuvion – viivojen tai pisteiden kuvion – joka voidaan tallentaa ja analysoida. Tämä ilmiö kuvataan Braggin yhtälöllä, joka liittyy säteiden poikkeutuskulmaan ja kidehilan tasojen välisiin etäisyyksiin. Tämän avulla voidaan määrittää yksikkökennojen parametrit, tunnistaa materiaalien sisältävät faasit ja havaita sisäiset jännitykset ja rakenteen muodonmuutoksen aste.

Tätä tekniikkaa, eli röntgendiffraktioanalyysiä (XRD), käytetään tuotteiden korroosion tutkimiseen sekä tieteellisessä tutkimuksessa että teollisuuden valvonnassa. Sitä käytetään esimerkiksi tuotteiden korroosion tunnistamiseen, lämpökäsittelyn tehokkuuden arviointiin ja työkalujen pinnan kulumisen tutkimiseen. Yksinkertaistettu, mutta vähemmän tarkka versio on Debye-Scherrer-menetelmällä valokuvauskammiossa otettu diffraktiokuva.

Klassista diffraktiota täydentää elektronianalyysi, joka voidaan suorittaa erikoistuneilla läpäisymikroskoopeilla. Elektronien aallonpituuden ollessa paljon lyhyempi kuin röntgensäteiden, niiden avulla voidaan tutkia paljon pienempiä kohteita. Elektronidiffraktiohavainnot mahdollistavat paikallisen kideorientaation analysoinnin yksittäisten jyvien tai kerrosten tasolla, mikä on usein ratkaisevan tärkeää ohutkalvo- ja nanorakenteisissa materiaaleissa.

Sekä röntgensäteet että elektronit toimivat siis porttina maailmaan, jota ei voi nähdä suoraan. Niiden tarkka vuorovaikutus aineen kanssa mahdollistaa paitsi kiderakenteen tutkimisen myös virheiden, hilavsiirtymien ja jännitysten havaitsemisen. Näin diffraktiotekniikoista tulee materiaalitekniikan perusta atomitasolla, jossa materiaalien ominaisuuksien todellinen suunnittelu alkaa.

Metallografinen mikroskopia

Vaikka kiderakenne määrää metallien ominaisuudet atomitasolla, insinööritieteessä on yhtä tärkeää tutkia mikrorakennetta, eli rakeiden, faasien, rajapintojen ja mahdollisten epäjatkuvuuksien järjestystä mikrometrien mittakaavassa. Tätä varten käytetään metallografista mikroskopiaa, joka mahdollistaa asianmukaisesti valmistetun näytteen pinnan havannoinnin heijastetussa valossa.

Testin perustana on niin sanotun metallografisen näytteen valmistaminen – näytteen sileä, kiillotettu pinta, joka altistetaan kemialliselle syövytysprosessille. Tämä prosessi paljastaa rakeiden rajat ja faasien väliset erot, jotka johtuvat erilaisesta reaktiosta syövytysaineen kanssa. Valmistettu pinta tarkastellaan sitten optisella mikroskoopilla, joka mahdollistaa useiden satojen kertoimen suurennuksen, mikä riittää raekoon, ei-metallisten sulkeumien muodon ja faasimuutosten luonteen arvioimiseen.

Merkittävä läpimurto oli Le Chatelierin rakentama metallografinen mikroskooppi, joka mahdollisti heijastuneen valon tarkastelun läpinäkymättömillä pinnoilla, kuten metalleilla. Tänäänkin tämäntyyppiset mikroskoopit ovat perusvälineitä laadunvalvontalaboratorioissa, tutkimus- ja kehitysosastoilla sekä teknisissä yliopistoissa. Niiden avulla voidaan tutkia, onko materiaalilla yhtenäinen rakenne, onko lämpö- ja mekaaniset prosessit suoritettu oikein ja vaarallisten vikojen esiintyminen.

Elektronimikroskopiaan verrattuna valomikroskopia on resoluutioltaan rajoittunut, mutta sillä on merkittävä käytännön etu: se on suhteellisen nopea, edullinen ja mahdollistaa suuren näytteen alueen arvioinnin. Tämä tekee siitä välttämättömän suurten tuotantomäärien analysoinnissa, jossa diagnoosin nopeus ja tulosten toistettavuus ovat ratkaisevia.

Mikrorakenteiden havainnointi mahdollistaa metallien luokittelun niiden lämpö- ja teknologisen historian perusteella, lämpökäsittelyn tehokkuuden arvioinnin sekä muodonmuutosten tai materiaalin hajoamisasteen analysoinnin. Metallografinen mikroskopia avaa siten tien metallin pinnan alla piilevän ymmärtämiseen – ja määrittää usein sen menestyksen tai epäonnistumisen käyttöolosuhteissa.

Elektronimikroskopia

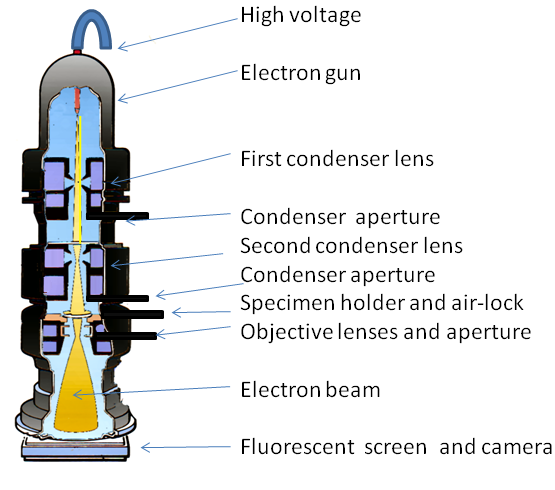

Kun tarvitaan valomikroskoopin kykyjä ylittäviä yksityiskohtia, käytetään elektronimikroskopiaa – menetelmää, joka mahdollistaa rakenteen analysointia nanometrin tarkkuudella tai jopa yksittäisten atomien tasolla. Toisin kuin näkyvä valo, jonka aallonpituus rajoittaa tavanomaisten mikroskooppien resoluutiota, elektronisuihku tarjoaa paljon lyhyemmän aallonpituutensa ansiosta tarkkaa tietoa metallin rakenteen pienimmistäkin yksityiskohdista, kuten raerajoista, faasien dispersioista, verkostovirheistä ja murtumakuvioista.

Elektronimikroskoopin toimintaperiaate perustuu elektronien emittoimiseen ja fokusoimiseen näytteen pinnalle tyhjiössä. Laitteen rakenteen mukaan on olemassa kaksi päätyyppiä: pyyhkäisyelektronimikroskooppi (SEM) ja läpäisyelektronimikroskooppi (TEM). Ensimmäinen mahdollistaa pintojen topografian ja kemiallisen koostumuksen kuvantamisen. Jälkimmäinen puolestaan mahdollistaa ohuiden metallikalvojen röntgenkuvauksen, jolloin saadaan yksityiskohtainen kuva sisäisestä rakenteesta.

SEM-mikroskoopissa elektronisuihku liikkuu lineaarisesti näytteen pinnan yli, ja ilmaisimet rekisteröivät heijastuneet tai sekundäärielektronit. Tuloksena oleva kuva on syväterävä ja tarkka, mikä mahdollistaa murtumien morfologian, sintrattuja rakenteita, kulutuspintoja ja koneistuksen seurauksena muodostuneita mikrohammasrakenteita. Lisäksi integroidut mikroanalyysijärjestelmät, kuten EDS (energiadispersiivinen spektroskopia), mahdollistavat tutkittujen näytteiden fragmenttien kemiallisen koostumuksen määrittämisen, mikä tekee tästä tekniikasta erittäin monipuolisen.

TEM puolestaan tarjoaa vielä korkeamman resoluution, mikä mahdollistaa atomitason kiteiden tarkastelun, virheasemat ja pistevirheet. Koska näytteen on oltava hyvin ohut, sen valmistelu on monimutkaisempaa, mutta tulokset ovat verrattoman tarkkoja. Tämä mahdollistaa vaiheiden rajapinnoilla, vahvistetuilla alueilla tai diffuusioprosessien jälkeen tapahtuvien ilmiöiden tutkimisen.

Elektronimikroskopia on tuonut uuden ulottuvuuden materiaalidiagnostiikassa, sillä sen avulla voidaan arvioida tuotteiden laatua ja ymmärtää niiden hajoamis- ja vikaantumisprosesseja. Tämän luokan modernit laitteet pystyvät suorittamaan samanaikaisesti mikrorakenne-, spektroskooppisia ja faasianalyysejä, mikä tekee niistä keskeisen työkalun modernissa materiaalitekniikassa, erityisesti erikoismetalliseosten, nanomateriaalien ja ohutkalvoisten toiminnallisten järjestelmien alalla.

Makroskopia

Vaikka kehittyneet tutkimusmenetelmät mahdollistavat materiaalin tutkimisen erittäin tarkasti, makroskopian eli metallin paljaalla silmällä tai pienellä suurennuksella tapahtuvan havainnoinnin merkitystä ei voida yliarvioida. Materiaalidiagnostiikka alkaa usein juuri tästä, sillä suuri osa metallin laadusta, alkuperästä ja teknologisesta historiasta sisältyy sen makrorakenteeseen.

Makroskopia mahdollistaa sellaisia havaintoja kuin huokoisuuskeskittymät, kuidunsuuntautuneisuus takotuissa materiaaleissa, valamisaueiden rajat, halkeamat, lohkeamat tai valmistusvirheet. Näytteen pinnan asianmukaisella valmistelulla – hiomalla, syövyttämällä tai murtamalla – on mahdollista paljastaa suuria rakenteita, kuten dendriittejä, faasimuutosvyöhykkeitä tai hilajakaumaa.

Erityisen arvokasta on halkeiluja havainnoiva fraktografinen tarkastelu, jossa särötilat paljastavat, onko kyseessä hauras, kiiltävä rikkoutuma vai sitkeä, matta-hampainen murto.. Näin voidaan tunnistaa vaurion tyyppi, alkuperä ja mahdolliset materiaalin epäominaisuudet.

Teollisuudessa makroskopia on tärkeässä roolissa valukappaleiden, takomoitujen kappaleiden, ohutlevyn ja hitsien laadunvalvonnassa. Se on myös välttämätöntä vaihtelevissa kuormituksissa toimivien komponenttien vaurioiden analysoinnissa, jossa on tärkeää tunnistaa halkeaman alkupiste. Yhdessä valokuvadokumentaation kanssa makroskooppiset havainnot ovat paitsi diagnostinen työkalu myös todisteita vikojen syiden analysoinnissa.

Makroskopia tarjoaa usein ensimmäiset konkreettiset vihjeet, jotka ohjaavat tarkempia mikro- ja alimikroskooppisia tutkimuksia. Makroskopian avulla voidaan nopeasti määrittää, vaatiiko tutkittava materiaali lisätutkimuksia vai onko sen rakenne tyydyttävä.

Rikkomattomat menetelmät

Kun materiaalin eheys on säilytettävä ja näytteen vahingoittaminen on kiellettyä, käytetään rikkomattomia testausmenetelmiä (NDT,Non-Destructive Testing). Näiden tekniikoiden avulla voidaan arvioida materiaalin laatua, havaita sisäisiä ja pinnallisia vikoja sekä varmistaa rakenteen vaatimustenmukaisuus ilman, että testattavaa elementtiä vahingoitetaan.

Yksi yleisimmin käytetyistä ei-tuhoavista menetelmistä on Röntgentestaus, jossa käytetään röntgensäteitä tai gammasäteitä. Nämä säteet läpäisevät materiaalin, ja niiden vaimennus riippuu sisäisten rakenteiden tiheydestä ja paksuudesta. Nämä erot tallennetaan erityisille inserttilevyille tai digitaalisille antureille, joiden avulla saadaan kuva materiaalin poikkileikkauksesta. Tällä menetelmällä voidaan havaita ilmakuplia, kutistumia, epäjatkuvuuksia ja ei-metallisia sulkeumia, jotka voivat heikentää komponentin rakenteellista lujuutta.

Toinen yleisesti käytetty tekniikka on Ultraäänitestaus, jossa materiaalin läpi lähetetään korkeataajuisia ääniaaltoja. Epäjatkuvuudet, kuten halkeamat, delaminaatio tai ontelot, aiheuttavat aallon heijastumisen tai taittumisen, mikä voidaan helposti tallentaa mittauslaitteen näytölle. Ultraäänitestaus on erittäin tarkka, nopea ja turvallinen menetelmä, joten se sopii paksujen ja monimutkaisten komponenttien tarkastamiseen.

Magneettipulssitestaus on erittäin hyödyllinen ferromagneettisille materiaaleille. Siinä testattavaan elementtiin luodaan magneettikenttä ja sen pinnalle levitetään hienoja ferromagneettisia hiukkasia. Jos pinnassa on vikoja, kuten naarmuja tai pintahalkeamia, magneettikentän linjat häiriintyvät, mikä aiheuttaa hiukkasten paikallisen kertymisen, jonka avulla vika voidaan helposti tunnistaa silmämääräisesti.

Mäiden menetelmien etu on selkeä: ne mahdollistavat materiaalin tai tuotteen täydellisen diagnostiikan sitä tuhoamatta, mikä on ratkaisevan tärkeää paitsi laadunvalvontavaiheessa myös säännöllisissä huoltotarkastuksissa. Niitä käytetään menestyksekkäästi ilmailu-, energia-, petrokemian- ja autoteollisuudessa sekä kaikilla aloilla, joilla rakenteellinen turvallisuus ja toimintavarmuus ovat etusijalla.

Tuhoamattomat menetelmät ovat nykyään välttämätön osa laadunhallintajärjestelmiä, sillä niiden avulla mahdolliset vaarat voidaan havaita nopeasti ennen kalliiden vikojen syntymistä. Ne ovat osoitus teknologisesta kehityksestä, jonka ansiosta materiaalin sisäosa voidaan arvioida yhtä tehokkaasti kuin jos se olisi läpinäkyvä, ilman että sen rakenteeseen tarvitsee puuttua.

Materiaalirakenteen testausmenetelmät – yhteenveto

Metallien sisäisen rakenteen ymmärtäminen ja hallinta ovat nykytieteen ja -tekniikan tärkeimpiä työkaluja. Kiteiden, mikrorakenteen, makroskooppisen rakenteen ja rikkomaton analyysin avulla voimme täysin ymmärtää, miten materiaali käyttäytyy todellisissa olosuhteissa – kuormitettuna, kosketuksessa kemiallisten aineiden kanssa, voimakkaan kitkan alaisena tai lämpötilan vaihtelussa.

Tämä tieto on ratkaisevan tärkeää paitsi uusien materiaalien suunnittelussa myös niiden varmentamisessa, valmistusprosessin arvioinnissa ja jopa vaurioiden syiden tutkimuksessa. Erilaisten testausmenetelmien – röntgensäteistä elektronimikroskooppeihin ja ultraääniin – avulla on mahdollista saada kattava kuva materiaalista atomitasolta paljaalla silmällä näkyviin makroskooppisiin ominaisuuksiin.

Jokaisella käsitellyllä tekniikalla on oma erityinen tehtävänsä, ja niiden toisiaan täydentävä luonne mahdollistaa paitsi vikojen paikantamisen myös niiden vaikutusten ennustamisen ja välttämisen tulevaisuudessa. Tämän ansiosta moderni materiaalitutkimus on tulossa vastuullisen suunnittelun perustaksi, joka ei perustu pelkästään intuitioon tai kokemukseen, vaan todennettavissa oleviin tietoihin ja tarkkaan diagnoosiin.

Maailmassa, jossa rakenteiden turvallisuus, kestävyys ja laatu vaikuttavat suoraan ihmisten elämään ja ympäristöön, metallin sisäisten ominaisuuksien tunteminen ei ole ylellisyyttä, vaan välttämättömyys.