Alumiini ja sen seokset

Sisällysluettelo

Alumiinin ominaisuudet rakenteellisena metallina

Alumiini on yksi teollisuuden laajimmin käytetyistä metalleista, ja sen merkitys kasvaa jatkuvasti sekä tekniikan sovelluksissa että päivittäisissä kulutustuotteissa. Kemiallisena alkuaineena se erottuu alhaisen tiheyden, hyvän lämmön- ja sähkönjohtavuuden sekä korkean korroosionkestävyyden ansiosta, mikä tekee siitä erinomaisen materiaalin moderniin rakentamiseen.

Yksi alumiinin tunnusomaisimmista ominaisuuksista onsen pieni ominaispaino, noin 2,7 g/cm³, mikä tekee siitä lähes kolme kertaa kevyemmän kuin teräs. Yhdessä riittävän mekaanisen lujuuden kanssa tämä ominaisuus mahdollistaa rakenteen painon merkittävän vähentämisen sen toiminnallisuutta heikentämättä. Kuljetus-, ilmailu-, avaruus- ja autoteollisuudessa jokainen säästetty kilo on tärkeä – ja juuri näissä aloissa alumiini löytää luonnollisen käyttökohteensa.

Puhdas alumiini ei ole mekaanisesti erityisen lujaa. Sen suurin potentiaali tulee kuitenkin esiin seoksissa, joissa kuparin, magnesiumin, piin, mangaanin ja sinkin kaltaisten alkuaineiden lisäys parantaa merkittävästi lujuutta, kovuutta ja teknisiä ominaisuuksia. Alumiiniseokset ovat teollisen menestyksen perusta, sillä niiden avulla voidaan valmistaa kevyitä, kestäviä, kulutusta kestäviä ja helposti työstettäviä komponentteja.

Lisäksi alumiini on erittäin kierrätettävä materiaali. Sen uudelleenkäsittely vaatii vain murto-osan alkuperäiseen valmistuksen energiasta, mikä tekee siitä ympäristöystävällisen ja taloudellisesti kannattavan raaka-aineen. Fysikaalisten, teknisten ja ekologisten ominaisuuksien yhdistelmä tarkoittaa, että alumiini on edelleen paitsi strateginen raaka-aine myös modernin materiaalitekniikan symboli.

Teknisen alumiinin perusominaisuudet ja -tyypit

Teollisuudessa käytetään harvoin täysin puhdasta, kemiallisesti ideaalimuotoista alumiinia. Sen sijaan käytetään niin sanottua teknistä alumiinia, joka sisältää edelleen pääasiassa alumiinia, mutta myös pieniä määriä muita alkuaineita, kuten rautaa, piitä, mangaania, kuparia ja sinkkiä. Nämä lisäaineet ovat joko valmistusprosessin sivutuotteita tai lisättyjä aineita, joilla pyritään vaikuttamaan materiaalin ominaisuuksiin.

Yksi teknisen alumiinin tunnusmerkeistä on sen helppo muovattavuus ja työstettävyys sekä mekaanisessa että plastisessa mielessä. Tätä materiaalia voidaan valssata, puristaa, vetää ja taivuttaa ilman merkittävää halkeilun tai rakenteellisen eheyden menettämisen riskiä. Siksi sitä käytetään ohutseinäisten rakenneosien, profiilien, putkien ja monimutkaisten komponenttien valmistuksessa.

Toinen teknisten alumiinien tärkeä ominaisuus on niiden suhteellisen alhainen sulamispiste, joka sijoittuu noin 650–660 °C:n välille. Teräkseen tai muihin rakenne metalleihin verrattuna tämä on suhteellisen alhainen arvo, mikä helpottaa lämpökäsittelyä ja valua, mutta samalla asettaa rajoituksia työskentelylle korkeissa lämpötiloissa.

Alumiini on myös erinomainen lämmön- ja sähkönjohdin, mikä tarkoittaa, että mekaanisten ominaisuuksiensa lisäksi se toimii usein johtavana materiaalina, erityisesti silloin, kun paino ja korroosionkestävyys ovat tärkeämpiä kuin äärimmäinen johtavuus, kuten korkeajännitelinjoissa tai jäähdytyselementissä.

Teknistä alumiiniä voidaan luokitella puhtausasteen mukaan. Yli 99-prosenttinen alumiini säilyttää puhtaan alumiinin tärkeimmät ominaisuudet, kuten korkean plastisuuden, alhaisen lujuuden ja erinomaisen korroosionkestävyyden. Puhtaammat alumiinityypit – esimerkiksi noin 98-prosenttista alumiinia sisältävät – ovat hieman vähemmän korroosionkestäviä, mutta voivat olla houkuttelevampia valmistuksen taloudellisuuden ja sekundääristen raaka-aineiden saatavuuden kannalta.

On tärkeää korostaa, että tekninen alumiini on lähtökohta varsinaiselle seostamiselle. Sen puhtaus, rakenne ja lisäaineet ovat lähtökohta erikoisseosten kehittämiselle, joissa alumiini ei ole enää vain lisäaineiden tausta, vaan uudenlaisten rakennusmateriaalien perusta, jolla on laajemmat käyttömahdollisuudet.

Alumiiniseosten ominaisuudet ja käyttökohteet

Alumiini todellinen potentiaali rakennusmateriaalina ilmenee nimenomaan sen seosten kautta –kevyt, korroosionkestävä, mutta samalla lujina ja lämpökäsiteltävinä ja ja laajasti sovellettavina. Lisäämällä alumiiniin muita alkuaineita, kuten kuparia, piitä, sinkkiä, magnesiumia tai mangaania, sen ominaisuuksia voidaan muuttaa radikaalisti, mikä tekee alumiiniseoksista materiaalien ryhmän, jonka tekniset mahdollisuudet ovat lähes rajattomat.

Alumiiniseosten suurin edistysaskel on kyky säätää niiden rakennetta sopivilla lämpökäsittelyillä. Karkaisu, saostuskarkaisu, vanhennus ja hehkutus mahdollistavat kovuuden, kimmoisuuden, virumislujuuden ja plastisuuden säätelyn. AA-seos, joka raakana voi olla pehmeä ja helposti muovautuva, muuttuu vanhentamisen jälkeen materiaaliksi, jonka ominaisuudet ovat samanlaiset kuin joillakin hiiliteräksillä.

Toinen alumiiniseosten olennainen etu on niiden luonnollinen kestävyys ilmakehän korroosiota vastaan. Alumiinioksidin ohut kerros muodostuu pinnalle lähes välittömästi jouduttuaan kosketuksiin hapen kanssa ja suojaa materiaalia syvemmältä hapettumiselta. Yhdessä alhaisen tiheyden kanssa tämä tekee alumiiniseoksista laajalti käytettyjä materiaaleja, joissa kestävyys, keveys ja pitkäikäisyys ovat olennaisia, kuten ilmailussa, laivanrakennuksessa, siltojen rakentamisessa ja nykyaikaisissa sähköajoneuvoissa.

Toinen olennainen ominaisuus on alumiiniseosten korkea plastisuus. Riippumatta siitä, onko materiaali valssattu, puristettu, vedetty tai muotoiltu tilavuusmenetelmillä, oikein valitut seokset säilyttävät tarvittavan sitkeyden ja halkeilun kestävyyden, mikä mahdollistaa ohutseinäisten, monimutkaisten komponenttien valmistuksen, jotka olisivat vaikeampia tai vähemmän taloudellisia valmistaa muista metalleista.

Alumiiniseosten faasidiagrammit

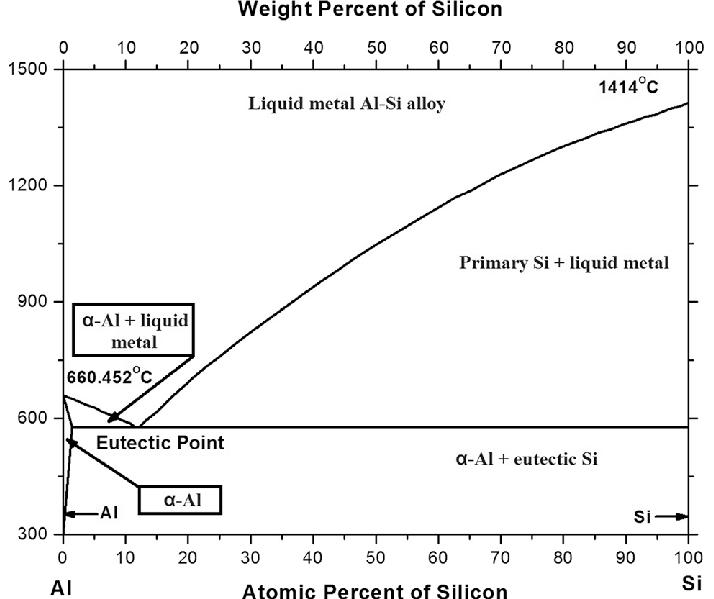

Alumiiniseosten ominaisuuksien ja käyttäytymisen ymmärtäminen on mahdotonta ilman viittausta niiden faasidiagrammeihin, jotka kuvaavat materiaalin lämpötilan, kemiallisen koostumuksen ja sisäisen rakenteen välisiä suhteita. Nämä kaaviot määrittävät, mitkä faasit voivat muodostua seoksessa, missä olosuhteissa faasimuutokset tapahtuvat ja mikä lopullinen rakenne saadaan teknologisen prosessin päätyttyä.

Alumiinin tapauksessa keskeisiä ovat kaksi- ja kolmikomponenttiset faasidiagrammit, joissa alumiini yhdistyy esimerkiksi kupariin, piihin, sinkkiin, magnesiumiin tai mangaaniin. Näistä yhdistelmistä syntyy tyypillisiä faasimuutosvyöhykkeitä, joissa voidaan erottaa kiinteiden liuosten alueet, kaksi- tai monifaasiset seokset sekä eutektiset tai peritektiset vyöhykkeet.

Yksi tärkeimmistä faasidiagrammeista on alumiini-kupari-faasikaavio, joka toimii perustana monille saostumakovettuville seoksille. Tässä tapauksessa tärkein toissijainen faasi on Al₂Cu, joka muodostuu kontrolloidun vanhentamisen seurauksena ja vastaa kovuuden ja vetolujuuden merkittävistä lisäyksistä. Tätä faasidiagrammia käytetään duralumiiniseoksissa, joita käytetään yleisesti ilmailu- ja avaruusteollisuudessa.

Yhtä tärkeä on alumiini-pii-faasidiagrammi, joka on hallitseva valuseoksissa. Piin läsnäolo parantaa valettavuutta ja kulutuskestävyyttä, ja sopivalla eutektisella Al–Si-hienostuksella voidaan saavuttaa erittäin suotuisa kompromissi lujuuden ja työstettävyyden välillä. Tällaisia seoksia käytetään usein moottorivaluissa, koneen osissa ja mekaanisissa koteloissa.

Yhtä tärkeä on alumiini-magnesium-faasidiagrammi, joka vastaa erinomaisen korroosionkestävyyden ja suhteellisen alhaisen ominaispainon omaavien seosten muodostumisesta. Vaikka tämäntyyppiset seokset eivät ole yhtä kestäviä kuin kupari- tai sinkkifaasidiagrammit, ne ovat ihanteellisia merenkulun sovelluksiin ja kosteudelle ja suolalle altistuviin kevyisiin rakenteisiin.

Alumiini-sinkkifaasidiagrammi puolestaan tarjoaa poikkeuksellisen korkean mekaanisen lujuuden, erityisesti lämpökäsittelyn jälkeen. Yhdessä magnesiumin ja kuparin kanssa se muodostaa perustan teknisesti edistyneimmille seoksille, joita käytetään niiden heikommasta korroosionkestävyydestä huolimatta sovelluksissa, joissa on tärkeää saavuttaa mahdollisimman suuri lujuus mahdollisimman pienellä painolla.

Jokainen näistä faasidiagrammista muodostaa tieteellisen kartan rakenteellisista muutoksista, joiden tuntemus on välttämätöntä paitsi metallurgien myös kaikkien rakennusmateriaaleja käyttävien insinöörien kannalta. Faasidiagrammien avulla voimme ennustaa, mallintaa ja suunnitella seosten käyttäytymistä paitsi laboratoriossa, myös ennen kaikkea todellisissa teollisissa sovelluksissa.

Alumiinin valuseokset ja niiden muokkaus

Erilaisista alumiiniseoksista valuseokset muodostavat erityisen ryhmän, sillä niitä käytetään tilanteissa, joissa monimutkaisia muotoja on saatava aikaan ilman mekaanista työstöä. Niiden suosio johtuu paitsi alumiinin ominaisuuksista myös mahdollisuudesta hallita tarkasti rakennetta jähmettymisprosessin aikana.

Useimpien alumiinivaluseosten pääkomponentti on pii, jolla on useita tärkeitä tehtäviä. Ensinnäkin se alentaa merkittävästi seoksen sulamispistettä, mikä parantaa sen valettavuutta ja mahdollistaa jopa monimutkaisten valumuottien täyttämisen. Samalla pii vaikuttaa positiivisesti valukappaleiden kulutuskestävyyteen ja mittatarkkuuteen. Vapaasti jähmettyneen alumiini-pii-eutektisen seoksen karkea rakenne ei kuitenkaan aina takaa optimaalisia mekaanisia ominaisuuksia.

Siksi valuteollisuudessa käytetään laajalti näiden seosten modifiointia, eli lisäaineiden hallittua lisäämistä, jotka vaikuttavat faasisaostumien muotoon ja kokoon. Modifioinnin ensisijaisena tavoitteena on muuttaa neulamainen, terävä piin rakenne pallomaisemmaksi ja hienojakoisemmaksi, mikä parantaa materiaalin sitkeyttä, iskunkestävyyttä ja kokonaislujuutta. Yleisimmin käytettyjä modifiointiaineita ovat natrium, strontium ja titaani, jotka vaikuttavat kukin eri vaiheessa jähmettymisprosessia. Niillä on kuitenkin yksi yhteinen tavoite: valurakenne on yhtenäisempi ja mekaanisesti parempi.

On syytä huomata, että alumiinivaluseokset ovat materiaali, joka on erittäin riippuvainen prosessiteknologiasta. Edes parhaiten suunniteltu kemiallinen koostumus ei tuota odotettuja tuloksia ilman asianmukaista sulatusta, nestemäisen metallin puhdistusta, muotin täyttöä ja jäähdytystä. Jokainen näistä vaiheista voi vaikuttaa faasien jakautumiseen, raekokoon ja huokoisuuteen, jotka puolestaan vaikuttavat lopputuotteen suorituskykyyn.

Asianmukaisesti muunnettuina ja käsiteltyinä valumetalliseokset ovat paitsi toiminnallisia myös taloudellisesti tehokkaita materiaaleja, jotka mahdollistavat monimutkaisten ja suorituskykyisten komponenttien nopean massatuotannon. Niiden merkitystä autoteollisuudessa, sähkötekniikassa ja rakennusteollisuudessa ei voida nykyään yliarvioida, ja muokkaus- ja työstötekniikoiden jatkokehitys vain vahvistaa niiden asemaa nykyaikaisten rakennusmateriaalien joukossa.

Hydronalium ja duralumiini

Valuseosten rinnalla muovattaviksi tarkoitetut seokset muodostavat toisen tärkeän ryhmän alumiinimateriaaleja. Niiden kemiallinen koostumus ja rakenne on optimoitu valssaamista, meistämistä, taonta ja vetämistä varten, minkä ansiosta materiaali voidaan muotoilla haluttuun muotoon ilman uudelleensulatusta. Niistä hydronalium ja duralumiini ovat erityisen tärkeitä – nämä kaksi seostyyppiä ovat asettaneet standardit modernille materiaalitekniikalle jo vuosikymmenien ajan.

Hydronalium on kaupallinen nimi alumiiniseokselle, johon on lisätty magnesiumia ja pieniä määriä mangaania. Tämän materiaalin tärkein etu on sen erinomainen korroosionkestävyys jopa kemiallisissa ja meriolosuhteissa. Juuri tämä ominaisuus yhdistettynä hyvään muovattavuuteen ja hitsattavuuteen on tehnyt hydronaliumista yhden suosituimmista materiaaleista laivanrakennuksessa, säiliöiden valmistuksessa ja kosteudelle ja suolalle altistuvissa komponenteissa. Vaikka sen mekaaninen lujuus on kohtalainen, se riittää sovelluksiin, joissa kemiallinen kestävyys on rakenteellista jäykkyyttä tärkeämpää.

Duralumin, on the other hand, is an alloy with entirely different properties. The primary alloying elements are copper, with additional contributions from magnesium, manganese, and silicon. Thanks to appropriate hardening and aging, duralumin achieves very high mechanical strength—comparable to some structural steels—while maintaining a significantly lower density. This makesDuralumiini on puolestaan seos, jolla on täysin erilaiset ominaisuudet.

Sen pääosaaine on kupari, ja lisäksi siinä voi olla magnesiumia, mangaania ja piitä. Asianmukaisesti lämpökäsiteltynä ja vanhennettuna duralumiini saavuttaa erittäin korkean mekaanisen lujuuden – jopa verrattavissa teräsrakenteisiin – säilyttäen samalla huomattavasti pienemmän tiheyden. Tämän vuoksi näitä seoksia käytetään laajalti ilmailu- ja avaruusteollisuudessa, jossa jokainen gramma painoa on tärkeä ja materiaalin on kestettävä suuria kuormia. these alloys widely used in the aerospace industry, where every gram of weight matters and the material must be able to withstand high loads.

On kuitenkin tärkeää huomata, että duralumiinilla on rajoitettu korroosionkestävyys, erityisesti kosteuden ja tiettyjen kemikaalien läsnä ollessa. Tästä syystä käytetään usein lisäpintakäsittelyä, kuten anodisointia, lakkausta tai päällystämistä muilla alumiiniseoksilla, mikä parantaa sen kestävyyttä aggressiivisissa ympäristöissä. Tämän lujuuden ja asianmukaisesti valitun pintakäsittelyn yhdistelmän ansiosta duralumiinia voidaan käyttää lentokoneiden kantavissa rakenteissa, komposiittisilloissa ja erikoisajoneuvojen runko-osissa.

Molemmat seostyypit – hydronalium ja duralumiini – osoittavat, kuinka monipuolinen materiaali alumiini voi olla, kun sen kemiallinen koostumus ja käsittelytekniikka on oikein valittu. Materiaalin ominaisuuksia ei määrää alumiini itsessään, vaan se, miten tiede ja tekniikka hyödyntävät sen potentiaalia.

Alumiini ja sen seokset – yhteenveto

Vaikka alumiini on pitkään ollut raudan ja sen seosten varjossa, se on nyt maailmanlaajuisesti insinöörien, suunnittelijoiden ja teknologien huomion keskipisteessä. Sen ainutlaatuinen yhdistelmä keveyttä, korroosionkestävyyttä, lämmönjohtavuutta ja mahdollisuutta muokata rakennetta seosaineilla tekee siitä paitsi monipuolisen materiaalin myös välttämättömän monille teollisuudenaloille.

Nykyaikainen materiaalitekniikka ei enää rajoitu alumiinin käyttöön kevyenä metallina, vaan se käsittelee sitä alustana toiminnallisten materiaalien luomiselle, jotka on räätälöity erittäin erilaisiin vaatimuksiin. Lämpökäsittelyn ja pintakäsittelyn ansiosta alumiiniseokset voidaan optimoida tiettyjä parametreja varten, kuten lujuutta, muovattavuutta, kemiallista kestävyyttä, johtavuutta ja väsymisikää.

Lisäksi alumiinin kierrätys toimii esimerkkinä kestävän kehityksen toteuttamisesta materiaaliteollisuudessa. Tämän metallin uudelleenkäyttö vaatii vain vähän energiaa. Se ei aiheuta merkittäviä ominaisuuksien menetyksiä, mikä tekee siitä materiaalin, joka sopii täysin kiertotalouden konseptiin.

Alumiinin ja sen seosten rooli ei rajoitu ilmailu-, auto- ja rakennusteollisuuteen. Sitä käytetään myös elektroniikassa, energiatuotannossa, lääketieteessä, julkisessa liikenteessä ja jopa modernien kaupunkien arkkitehtuurissa. Teollisuudenalasta riippumatta alumiini tarjoaa yhdistelmän keveyttä ja lujuutta sekä kestävyyttä ja helppoa työstettävyyttä. Juuri tämä joustavuus tekee siitä tulevaisuuden materiaalin.

Alumiinin ominaisuuksien, käsittelyteknologioiden ja seosaineiden vaikutusten ymmärtäminen mahdollistaa sen, että insinöörit voivat tietoisesti suunnitella komponentteja, jotka eivät ainoastaan täytä teknisiä vaatimuksia, vaan myös vastaavat kasvaviin vaatimuksiin energiatehokkuudesta, pitkäikäisyydestä ja vihreämmästä tuotannosta. Alumiini ei ole enää vaihtoehto – se on modernin suunnittelun standardi.