Aceros para herramientas y aleaciones

Índice

Los aceros para herramientas son materiales especialmente adaptados para la producción de herramientas utilizadas en el mecanizado, el trabajo con plásticos y la medición. Su función es satisfacer condiciones de trabajo específicas y, a menudo muy exigentes, que pueden variar significativamente en función de la aplicación. A diferencia de los aceros estructurales, para los que existen indicadores precisos que caracterizan sus propiedades, la evaluación de los aceros para herramientas se basa principalmente en el análisis de su composición química y en un conjunto de requisitos mecánicos y físicos.

En las normas polacas, el acero para herramientas se ha clasificado en cuatro grupos principales: acero al carbono para herramientas, acero aleado para el trabajo en frío, acero aleado para el trabajo en caliente y acero rápido. Independientemente de esta clasificación, también existen materiales especializados para herramientas, como aleaciones fundidas y carburos sinterizados que funcionan bien en condiciones extremas.

Características de los aceros para herramientas

Los aceros para herramientas son un grupo especializado de materiales diseñados para la fabricación de herramientas que funcionan bajo altas cargas mecánicas y térmicas. Su singularidad radica en el hecho de que deben combinar una alta dureza, resistencia a la abrasión, resistencia y estabilidad dimensional, incluso en condiciones de funcionamiento extremas. Estas propiedades son las que determinan su idoneidad para la producción de cuchillos, taladros, matrices, moldes de inyección y herramientas de medición.

Uno de los requisitos más importantes para estos aceros es su capacidad para mantener una alta dureza después del endurecimiento, que a menudo supera los 60 HRC. Esta alta dureza permite mecanizar otros materiales sin riesgo de que se dé un desgaste excesivo de la cuchilla o la pérdida de la geometría de la herramienta. Sin embargo, la resistencia a la fractura frágil y la capacidad de absorber la energía de las cargas dinámicas son igualmente importantes, ya que garantizan la durabilidad y la fiabilidad de la herramienta cuando se trabaja en condiciones variables.

Otro aspecto clave es la templabilidad, es decir, la capacidad del material para alcanzar una estructura uniforme con una alta dureza en toda la sección transversal. En el caso de herramientas grandes, este es un factor decisivo para su eficacia, ya que un endurecimiento no uniforme debilitaría la estructura. Igualmente importante es la resistencia al templado, que permite que la herramienta funcione a temperaturas elevadas sin perder sus propiedades mecánicas, especialmente, en herramientas diseñadas para trabajos en caliente.

Un factor importante que influye en las propiedades del acero para herramientas es su composición química, que suele incluir cantidades importantes de carbono y elementos de aleación como cromo, tungsteno, vanadio, molibdeno y cobalto. Además de reforzar la estructura mediante la formación de carburos duros, estos elementos también proporcionan el efecto de la denominada dureza secundaria. Es decir, la capacidad del material para recuperar una alta dureza después de someterse a tratamientos térmicos como el templado. Todas estas características hacen del acero para herramientas uno de los materiales de ingeniería más avanzados, y cuyas propiedades deben adaptarse con precisión a una aplicación específica.

Acero al carbono para herramientas

Los aceros al carbono ocupan un lugar especial entre los aceros para herramientas, ya que son el grupo de materiales más simple e históricamente más antiguo utilizado para la producción de herramientas. Su característica básica es un alto contenido de carbono, que suele oscilar entre el 0,5 % y el 1,3 %, lo que les permite alcanzar la dureza necesaria para el trabajo con herramientas. A pesar de la falta de aditivos de aleación, el acero al carbono puede alcanzar excelentes propiedades de rendimiento siempre que se someta a un tratamiento térmico adecuado.

El alto contenido en carbono permite que este acero alcance una dureza considerable después del endurecimiento, lo que lo hace adecuado para su uso a temperatura ambiente. Especialmente, en herramientas diseñadas para el procesamiento manual, como limas, cuchillos, cinceles y sierras. La principal limitación de estos aceros es su baja resistencia a las temperaturas elevadas: a unos 200 °C, ya se produce una notable disminución de la dureza, lo que excluye su uso en herramientas para trabajos en caliente o a altas velocidades de mecanizado.

El acero al carbono para herramientas también presenta una resistencia al desgaste moderada: aunque es suficiente para aplicaciones de baja intensidad, no iguala a los aceros aleados en este aspecto, especialmente, a los que contienen carburos. Sin embargo, sus ventajas siguen siendo su facilidad de tratamiento térmico y su bajo precio, lo que significa que sigue utilizándose mucho en herramientas de uso general y en la producción de unidades individuales.

Cabe señalar que las propiedades de rendimiento de estos aceros dependen, en gran medida, de la calidad de la materia prima y de la precisión del proceso de endurecimiento. Incluso unas ligeras desviaciones en la temperatura de austenización o en el tiempo de templado pueden provocar cambios significativos en la microestructura y, en consecuencia, en el comportamiento del material durante su funcionamiento. Por esta razón, el acero al carbono para herramientas requiere una tecnología de tratamiento térmico cuidadosamente seleccionada, adaptada al tipo y la forma de la herramienta.

A pesar de ciertas limitaciones, el acero al carbono para herramientas sigue siendo importante. En muchos casos, se mantiene como la opción óptima desde el punto de vista económico y funcional, especialmente, cuando las condiciones de trabajo no son extremas y la precisión es de vital importancia.

Acero aleado para herramientas de trabajo en frío

Los aceros aleados para herramientas de trabajo en frío son un grupo crucial de materiales utilizados en herramientas sometidas a altas cargas mecánicas, pero que funcionan a bajas temperaturas, normalmente sin superar los 200 °C. Gracias a estas características, pueden utilizarse con éxito en procesos de corte, estampado, conformado y punzonado en frío, en los que es fundamental mantener la durabilidad de la cuchilla y la resistencia al desgaste sin correr el riesgo de debilitar térmicamente la estructura.

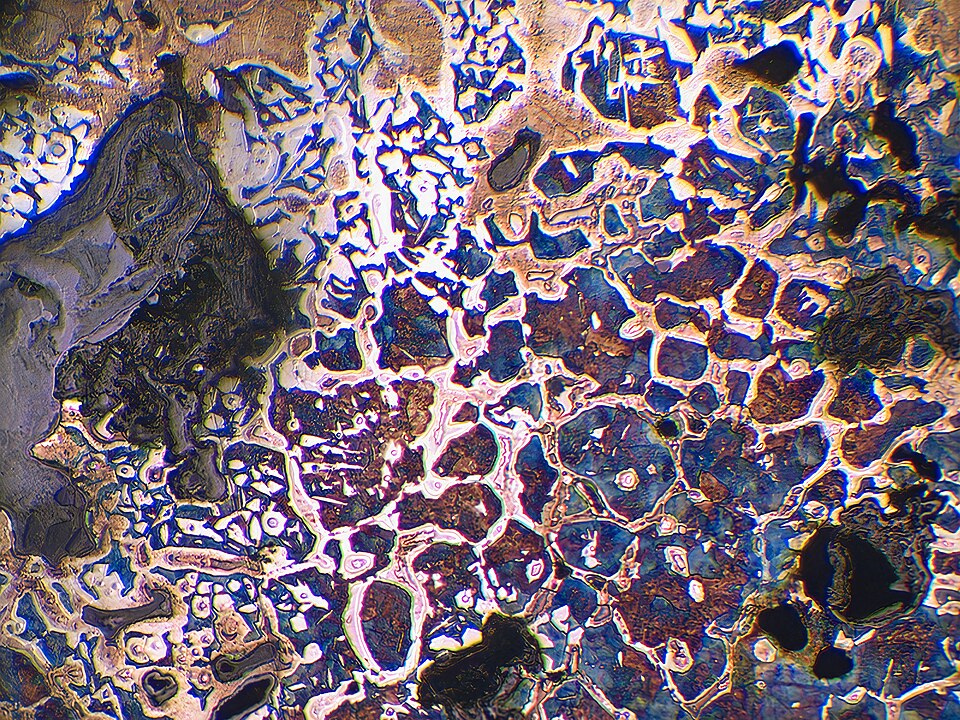

Una característica distintiva de estos aceros es su rica composición química que, además del carbono, incluye aditivos de aleación como cromo, tungsteno, vanadio y molibdeno. Estos elementos no solo aumentan la templabilidad, lo que permite alcanzar una alta dureza en secciones transversales de herramientas grandes, sino que también forman carburos muy duros y estables. Esto proporciona al acero una excelente resistencia a la abrasión, lo que es especialmente importante en aplicaciones en las que la herramienta entra en contacto con materiales duros o debe mantener unos filos de corte precisos durante un periodo prolongado.

Una de las propiedades más importantes de este grupo de aceros es también la estabilidad dimensional durante el tratamiento térmico, lo que es especialmente importante en la producción de matrices, punzones, moldes y herramientas de medición. Los componentes de precisión fabricados con acero aleado para trabajo en frío pueden endurecerse sin riesgo de deformación, y esto se traduce en una larga vida útil y fiabilidad en el funcionamiento.

También cabe destacar que este acero se caracteriza por su buena resistencia al agrietamiento, que es el resultado de poseer una microestructura cuidadosamente seleccionada y de la presencia de elementos que estabilizan la red cristalina. Su capacidad para absorber la energía de impacto y mantener la ductilidad incluso con altos niveles de dureza lo hace indispensable en muchas herramientas utilizadas en condiciones de tensión variable.

Los aceros aleados para trabajo en frío son, por lo tanto, un material avanzado cuyas propiedades pueden ajustarse con precisión mediante la selección adecuada de la composición y el tratamiento térmico controlado. Su versatilidad los convierte en uno de los materiales más utilizados en la producción de herramientas, donde la resistencia al desgaste, la precisión y la durabilidad son prioridades absolutas.

Acero aleado para herramientas para trabajo en caliente

En aplicaciones en las que las herramientas deben funcionar en condiciones de temperaturas significativamente elevadas, que a menudo superan incluso los 600 °C, es necesario utilizar aceros aleados especiales para herramientas adaptados a condiciones tan extremas. Los aceros para trabajo en caliente están diseñados para mantener una alta dureza, resistencia al desgaste y estabilidad estructural y dimensional a pesar del calentamiento intenso y los cambios cíclicos de temperatura.

El factor clave que determina su idoneidad es su capacidad para mantener sus propiedades mecánicas en condiciones de alta temperatura. A diferencia de los aceros al carbono, que pierden una parte significativa de su dureza a 200 °C, los aceros para trabajo en caliente deben conservar su rigidez y resistencia a la deformación incluso en entornos térmicos mucho más exigentes. Como resultado, se utilizan, entre otras cosas, en la producción de matrices para forjas, moldes para fundición a presión de metales, punzones y herramientas de tratamiento térmico.

Estas propiedades pueden conseguirse utilizando aditivos de aleación adecuadamente seleccionados, como cromo, molibdeno, tungsteno y vanadio. Su presencia no solo mejora la templabilidad y crea carburos estables, sino que también evita que el material se ablande durante una exposición prolongada a altas temperaturas. Este efecto se denomina dureza secundaria y es especialmente deseable en este grupo de aceros.

No menos importante es la resistencia a la fatiga térmica, es decir, la capacidad del material para soportar las tensiones térmicas cíclicas resultantes del calentamiento y enfriamiento. Los aceros para trabajo en caliente deben contrarrestar la formación de microfisuras térmicas, ya que podrían provocar una rápida degradación de la herramienta. Por eso se concede tanta importancia a su estructura y a un proceso de tratamiento térmico controlado con precisión, puesto que garantiza la obtención de una microestructura uniforme y estable en toda la sección transversal de la herramienta.

Gracias a estas propiedades, los aceros para herramientas de trabajo en caliente son insustituibles en aquellas aplicaciones en las que los materiales tradicionales fallan. Su uso se traduce directamente en la durabilidad, fiabilidad y seguridad de los procesos industriales en los que las herramientas funcionan bajo cargas térmicas y mecánicas extremas.

Aceros rápidos

Los aceros rápidos ocupan una posición única entre los aceros para herramientas, ya que son materiales diseñados específicamente para su uso en condiciones de corte de metal muy exigentes, tanto a altas velocidades como bajo un calor intenso. Su combinación única de propiedades hace que se utilicen ampliamente en la producción de herramientas de corte, como taladros, fresas, machos y herramientas de torneado.

Estos aceros se distinguen principalmente por su capacidad para mantener una alta dureza incluso a temperaturas de entre 500 y 600 °C, lo que los hace ideales para el mecanizado de alta velocidad. Esta característica, conocida como dureza al rojo vivo, permite obtener un aumento significativo de la eficiencia del proceso de corte sin comprometer el filo de la herramienta. Es importante destacar que, incluso en condiciones de trabajo tan extremas, los aceros de alta velocidad conservan sus propiedades mecánicas y presentan una excelente resistencia a la abrasión y a la deformación plástica.

La alta eficiencia de estos materiales se debe a su rica composición química en la que, además del carbono, predominan grandes cantidades de tungsteno, molibdeno, vanadio, cromo y, en ocasiones, cobalto. La presencia de estos elementos permite la creación de carburos extremadamente duros y estructuras de fase complejas, que son las responsables de proporcionar una resistencia al desgaste y una retención de la dureza excepcionales a temperaturas elevadas. El resultado de esta composición es también una alta templabilidad y estabilidad estructural, incluso en las secciones transversales de las herramientas grandes.

Las propiedades de los aceros rápidos pueden modificarse aún más mediante procesos precisos de tratamiento térmico. Por ejemplo, el endurecimiento y el templado en varias etapas, que permiten lograr una distribución óptima de las tensiones y la estabilización de la microestructura. Como resultado, las herramientas fabricadas con estos aceros no solo son muy duraderas, sino también muy fiables en condiciones de producción exigentes.

Los aceros rápidos siguen siendo insustituibles en muchas industrias, especialmente, en aquellas en las que el rendimiento, la precisión y la durabilidad de las herramientas influyen directamente en la calidad y la eficiencia de todo el proceso de fabricación.

Otros materiales para herramientas

Aunque los aceros para herramientas constituyen la base de la mayoría de las herramientas, también hay otros grupos de materiales que, debido a sus propiedades específicas, desempeñan un papel clave en las aplicaciones tecnológicas más exigentes. Entre ellos, ocupan un lugar especial los carburos sinterizados, las cerámicas para herramientas y los materiales superduros, como el nitruro de boro y el diamante sintético.

Los carburos sinterizados, también conocidos como carburos cementados, son materiales formados por la combinación de partículas resistentes (en la mayoría de los casos, carburo de tungsteno) con una fase aglutinante metálica (en la mayoría de los casos, cobalto). Esta combinación da como resultado un material con una dureza y una resistencia a la abrasión excepcionales, así como la capacidad de funcionar a temperaturas extremas que ningún acero podría soportar. Los carburos sinterizados se utilizan, habitualmente, en herramientas de corte, especialmente cuando es necesario mantener un filo afilado a altas velocidades durante largos periodos de tiempo.

Otro grupo es el de las cerámicas para herramientas, materiales basados en óxidos, nitruros o carburos no metálicos. Aunque son más frágiles que los aceros y los carburos, su dureza extremadamente alta y su resistencia a las altas temperaturas los hacen ideales para el mecanizado de precisión de materiales duros, especialmente, en las industrias automovilística y aeroespacial.

Las aplicaciones industriales más avanzadas también utilizan materiales superduros, como el nitruro de boro cúbico (CBN) y el diamante policristalino (PCD). El CBN es ideal para el mecanizado de aceros endurecidos, ya que ofrece una resistencia al desgaste y una estabilidad térmica sin igual. Por el contrario, el diamante, aunque se limita a los materiales no ferrosos, ofrece la mayor dureza conocida en ingeniería. Las herramientas fabricadas con estos materiales se utilizan en aplicaciones en las que los requisitos de durabilidad, precisión y rendimiento son increíblemente elevados.

Sin embargo, el uso de estos materiales especializados no solo requiere una tecnología de producción avanzada, sino también unas condiciones de trabajo adecuadas que incluyen una geometría precisa, el control de los parámetros de corte y los sistemas de sujeción estables. Su implementación supone un aumento de los costes, pero al mismo tiempo aporta importantes beneficios en forma de tiempos de producción más cortos, mejora de la calidad y mayor vida útil de las herramientas.

De este modo, la tecnología moderna de herramientas va más allá del ámbito tradicional del acero y entra en el ámbito de los materiales de ingeniería avanzados cuyas propiedades se adaptan con precisión a los retos tecnológicos específicos.

Aceros para herramientas y aleaciones: resumen

La selección del material adecuado para las herramientas no es solo una cuestión técnica, sino una decisión estratégica que afecta a la eficiencia, la calidad, la durabilidad y la economía del proceso de producción, ya se trate de una simple operación de corte, un trabajo avanzado con plásticos o mediciones de precisión.

Esta elección requiere un conocimiento profundo de las propiedades físicas, mecánicas y térmicas de los distintos aceros y otros materiales para herramientas. Los aceros al carbono, aunque económicos, no son adecuados para aplicaciones en las que la herramienta está expuesta a un calentamiento intenso. Los aceros aleados, por otro lado, permiten diseñar herramientas duraderas y resistentes que funcionan en condiciones exigentes, ya sea para trabajos en frío o en caliente. Los aceros rápidos, con su excepcional dureza a altas temperaturas, han revolucionado el corte mecánico, y materiales como los carburos sinterizados y el CBN han abierto la puerta a obtener una durabilidad y precisión sin precedentes en las aplicaciones industriales más exigentes.

En la ingeniería de materiales moderna, lo que cuenta es la optimización. El material de la herramienta no solo debe seleccionarse por su resistencia, sino también por su estabilidad dimensional, facilidad de mecanizado, resistencia al desgaste, coste e idoneidad para las condiciones de funcionamiento. En este contexto, el conocimiento de las propiedades de los materiales no es un complemento, sino una herramienta fundamental para el ingeniero.