Nástrojové oceli a slitiny

Obsah

Nástrojové oceli jsou materiály speciálně přizpůsobené pro výrobu nástrojů používaných při obrábění, zpracování plastů a měření. Jejich úkolem je splnit specifické a často velmi náročné pracovní podmínky, které se mohou výrazně lišit v závislosti na použití. Na rozdíl od konstrukčních ocelí, pro které existují přesné ukazatele charakterizující jejich vlastnosti, je hodnocení nástrojových ocelí založeno především na analýze jejich chemického složení a souboru mechanických a fyzikálních požadavků.

V polských normách jsou nástrojové oceli rozděleny do čtyř hlavních skupin: uhlíkové nástrojové oceli, legované oceli pro tváření za studena, legované oceli pro tváření za tepla a rychlořezná ocel. Bez ohledu na tuto klasifikaci existují také specializované nástrojové materiály, jako jsou litinové slitiny a slinuté karbidy, které mají dobré vlastnosti v extrémních podmínkách.

Vlastnosti nástrojových ocelí

Nástrojové oceli jsou specializovanou skupinou materiálů určených k výrobě nástrojů, které pracují za vysokého mechanického a tepelného zatížení. Jejich jedinečnost spočívá v tom, že musí kombinovat vysokou tvrdost, odolnost proti otěru, pevnost a rozměrovou stabilitu, a to i za extrémních provozních podmínek. Právě tyto vlastnosti určují jejich vhodnost pro výrobu nožů, vrtáků, zápustek, vstřikovacích forem a měřicích nástrojů.

Jedním z nejdůležitějších požadavků na tyto oceli je jejich schopnost udržet vysokou tvrdost po kalení, která často přesahuje 60 HRC. Taková vysoká tvrdost umožňuje obrábět jiné materiály bez rizika nadměrného opotřebení břitu nebo ztráty geometrie nástroje. Stejně důležitá je však odolnost proti křehkému lomu a schopnost absorbovat energii dynamických zatížení, které zajišťují trvanlivost a spolehlivost nástroje při práci v proměnlivých podmínkách.

Dalším klíčovým aspektem je tvrditelnost, tj. schopnost materiálu dosáhnout jednotné struktury s vysokou tvrdostí v celém průřezu. V případě velkých nástrojů je to rozhodující faktor pro jejich účinnost, protože nerovnoměrné kalení by oslabilo strukturu. Stejně důležitá je odolnost proti popouštění, která umožňuje nástroji pracovat při zvýšených teplotách bez ztráty mechanických vlastností, zejména u nástrojů určených pro práci za tepla.

Významným faktorem ovlivňujícím vlastnosti nástrojové oceli je její chemické složení, které obvykle zahrnuje značné množství uhlíku a legujících prvků, jako je chrom, wolfram, vanad, molybden a kobalt. Kromě zpevnění struktury tvorbou tvrdých karbidů mají tyto prvky také vliv na tzv. sekundární tvrdost, tj. schopnost materiálu znovu získat vysokou tvrdost po tepelných úpravách, jako je popouštění. Všechny tyto vlastnosti činí nástrojovou ocel jedním z nejmodernějších technických materiálů, jehož vlastnosti musí být přesně přizpůsobeny konkrétnímu použití.

Uhlíková nástrojová ocel

Uhlíkové oceli zaujímají mezi nástrojovými ocelemi zvláštní místo, protože jsou nejjednodušší a historicky nejstarší skupinou materiálů používaných k výrobě nástrojů. Jejich základním rysem je vysoký obsah uhlíku, který se obvykle pohybuje od 0,5 % do 1,3 %, což jim umožňuje dosáhnout tvrdosti nezbytné pro práci s nástroji. Navzdory absenci legujících přísad může uhlíková ocel dosáhnout vynikajících výkonnostních vlastností, pokud je adekvátně tepelně zpracována.

Vysoký obsah uhlíku umožňuje této oceli dosáhnout po kalení značné tvrdosti, díky čemuž je vhodná pro použití při pokojové teplotě, zejména v nástrojích určených pro ruční zpracování, jako jsou pilníky, nože, dláta a pily. Klíčovým omezením těchto ocelí je jejich nízká odolnost vůči zvýšeným teplotám – již při teplotě kolem 200 °C dochází k znatelnému snížení tvrdosti, což vylučuje jejich použití v nástrojích pro práci za tepla nebo při vysokých rychlostech obrábění.

Uhlíková nástrojová ocel také vykazuje mírnou odolnost proti opotřebení – ačkoli je dostatečná pro aplikace s nízkou intenzitou, v tomto ohledu se nevyrovná legovaným ocelím, zejména těm, které obsahují karbidy. Jejími výhodami však zůstávají snadné tepelné zpracování a nízká cena, což znamená, že je stále široce používána v univerzálních nástrojích a při výrobě jednotlivých kusů.

Stojí za zmínku, že výkonnostní vlastnosti těchto ocelí jsou velmi závislé na kvalitě suroviny a přesnosti procesu kalení. I malé odchylky v teplotě austenitizace nebo době popouštění mohou vést k významným změnám mikrostruktury a v důsledku toho i chování materiálu během provozu. Z tohoto důvodu vyžaduje uhlíková nástrojová ocel pečlivě zvolenou technologii tepelného zpracování, přizpůsobenou typu a tvaru nástroje.

I přes určitá omezení zůstává uhlíková nástrojová ocel důležitá. V mnoha případech zůstává optimální volbou z ekonomického a funkčního hlediska, zejména tam, kde pracovní podmínky nejsou extrémní a přesnost má klíčový význam.

Legovaná nástrojová ocel pro tváření za studena

Legované nástrojové oceli pro tváření za studena jsou důležitou skupinou materiálů používaných v nástrojích, které jsou vystaveny vysokému mechanickému namáhání, ale pracují při nízkých teplotách, obvykle nepřesahujících 200 °C. Díky těmto vlastnostem mohou být úspěšně použity v procesech řezání, lisování, tváření a děrování za studena, kde je rozhodující zachování trvanlivosti a odolnosti proti opotřebení čepele bez rizika tepelného oslabení struktury.

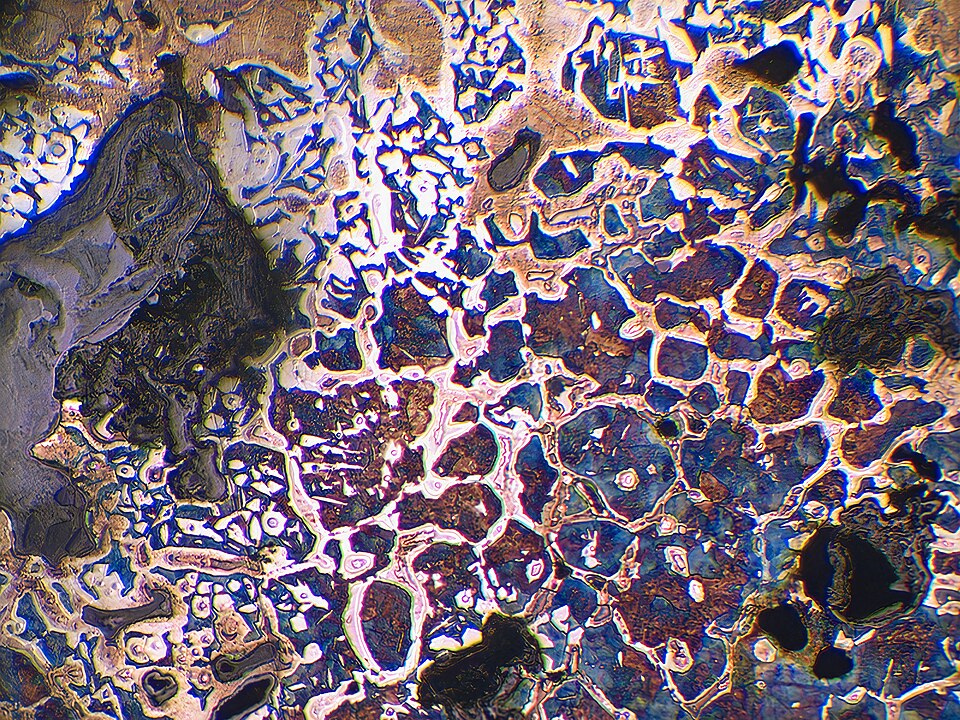

Charakteristickým rysem těchto ocelí je jejich bohaté chemické složení, které kromě uhlíku obsahuje legující přísady, jako je chrom, wolfram, vanad a molybden. Tyto prvky nejen zvyšují kalitelnost, což umožňuje dosáhnout vysoké tvrdosti u velkých průřezů nástrojů, ale také tvoří velmi tvrdé a stabilní karbidy. To dodává oceli vynikající odolnost proti otěru, což je zvláště důležité v aplikacích, kde nástroj přichází do styku s tvrdými materiály nebo musí udržovat přesné řezných hran po delší dobu.

Jednou z nejdůležitějších vlastností této skupiny ocelí je také rozměrová stabilita během tepelného zpracování, což je zvláště důležité při výrobě lisovacích nástrojů, razníků, forem a měřicích nástrojů. Přesné součásti vyrobené z legované oceli pro tváření za studena lze kalit bez rizika deformace, což vede k dlouhé životnosti a spolehlivosti v provozu.

Za zmínku také stojí, že tato ocel se vyznačuje dobrou odolností proti praskání, která je výsledkem pečlivě vybrané mikrostruktury a přítomnosti prvků stabilizujících krystalovou mřížku. Díky své schopnosti absorbovat energii nárazu a zachovat tažnost i při vysoké tvrdosti je nepostradatelná v mnoha nástrojích používaných v podmínkách proměnlivého namáhání.

Legované oceli pro tváření za studena jsou proto pokročilým materiálem, jehož vlastnosti lze přesně upravit vhodným výběrem složení a řízeným tepelným zpracováním. Díky své univerzálnosti patří mezi nejčastěji používané materiály ve výrobě nástrojů, kde jsou absolutní prioritou odolnost proti opotřebení, přesnost a trvanlivost.

Legovaná nástrojová ocel pro tváření za tepla

V aplikacích, kde musí nástroje pracovat za podmínek výrazně zvýšených teplot, často přesahujících i 600 °C, je nutné použít speciální legované nástrojové oceli přizpůsobené těmto extrémním podmínkám. Ocel pro tváření za tepla je navržena tak, aby si zachovala vysokou tvrdost, odolnost proti opotřebení a strukturální a rozměrovou stabilitu i přes intenzivní zahřívání a cyklické změny teploty.

Klíčovým faktorem určujícím jejich vhodnost je jejich schopnost zachovat si mechanické vlastnosti za podmínek vysokých teplot. Na rozdíl od uhlíkových ocelí, které při teplotě 200 °C ztrácejí značnou část své tvrdosti, musí oceli pro práci za tepla zachovat svou tuhost a odolnost proti deformaci i v mnohem náročnějších teplotních podmínkách. Proto se používají mimo jiné při výrobě zápustek pro kování, forem pro tlakové lití kovů, razníků a nástrojů pro tepelné zpracování.

Těchto vlastností lze dosáhnout použitím vhodně zvolených legujících přísad, jako je chrom, molybden, wolfram a vanad. Jejich přítomnost nejen zlepšuje kalitelnost a vytváří stabilní karbidy, ale také zabraňuje změkčení materiálu při dlouhodobém vystavení vysokým teplotám. Tento efekt se nazývá sekundární tvrdost a je zvláště žádoucí u této skupiny ocelí.

Neméně důležitá je odolnost proti tepelné únavě, tj. schopnost materiálu odolávat cyklickým tepelným namáháním způsobeným zahříváním a ochlazováním. Ocel pro práci za tepla musí zabránit tvorbě tepelných mikrotrhlin, které by mohly vést k rychlému opotřebení nástroje. Proto se klade takový důraz na jejich strukturu a přesně řízený proces tepelného zpracování, který zajišťuje rovnoměrnou a stabilní mikrostrukturu v celém průřezu nástroje.

Díky těmto vlastnostem jsou oceli pro tváření za tepla nenahraditelné v aplikacích, kde tradiční materiály selhávají. Jejich použití se přímo promítá do trvanlivosti, spolehlivosti a bezpečnosti průmyslových procesů, kde nástroje pracují za extrémních tepelných a mechanických zatížení.

Rychlořezné oceli

Rychlořezné oceli zaujímají mezi nástrojovými ocelemi jedinečné postavení, protože se jedná o materiály speciálně určené pro použití v náročných podmínkách řezání kovů – jak při vysokých rychlostech, tak při intenzivním zahřívání. Díky své jedinečné kombinaci vlastností se široce používají při výrobě řezných nástrojů, včetně vrtáků, fréz, závitníků a soustružnických nástrojů.

Tyto oceli se vyznačují především schopností udržet vysokou tvrdost i při teplotách 500–600 °C, což je činí ideálními pro vysokorychlostní obrábění. Tato vlastnost, známá jako tvrdost za tepla, umožňuje výrazné zvýšení efektivity řezného procesu bez ohrožení ostří nástroje. Důležité je, že i za tak extrémních pracovních podmínek si vysokorychlostní oceli zachovávají své mechanické vlastnosti a vykazují vynikající odolnost proti otěru a plastické deformaci.

Vysoká účinnost těchto materiálů je dána jejich bohatým chemickým složením, v němž kromě uhlíku dominují velké množství wolframu, molybdenu, vanadu, chromu a někdy i kobaltu. Přítomnost těchto prvků umožňuje vytvoření extrémně tvrdých karbidů a složitých fázových struktur, které jsou zodpovědné za výjimečnou odolnost proti opotřebení a zachování tvrdosti při zvýšených teplotách. Výsledkem tohoto složení je také vysoká kalitelnost a strukturální stabilita, a to i u nástrojů s velkým průřezem.

Vlastnosti rychlořezných ocelí lze dále modifikovat pomocí přesných procesů tepelného zpracování, včetně vícestupňového kalení a popouštění, které umožňují optimální rozložení napětí a stabilizaci mikrostruktury. Díky tomu jsou nástroje vyrobené z těchto ocelí nejen vysoce odolné, ale také vysoce spolehlivé v náročných výrobních podmínkách.

Rychlořezné oceli zůstávají nenahraditelné v mnoha průmyslových odvětvích, zejména tam, kde výkon, přesnost a odolnost nástrojů přímo ovlivňují kvalitu a efektivitu celého výrobního procesu.

Další materiály pro výrobu nástrojů

Ačkoli nástrojové oceli tvoří základ většiny nástrojů, existují i další skupiny materiálů, které díky svým specifickým vlastnostem hrají klíčovou roli v nejnáročnějších technologických aplikacích. Mezi nimi zaujímají zvláštní místo spekané karbidy, nástrojová keramika a supertvrdé materiály, jako je nitrid boru a syntetický diamant.

Slinuté karbidy, známé také jako cementované karbidy, jsou materiály vytvořené kombinací tvrdých částic, nejčastěji karbidu wolframu, s kovovou vazebnou fází, nejčastěji kobaltem. Tato kombinace vede k materiálu s výjimečnou tvrdostí, odolností proti otěru a schopností pracovat při extrémních teplotách, kterým žádná ocel nemůže odolat. Slinuté karbidy se běžně používají v řezných nástrojích, zejména tam, kde je nutné udržovat ostrou řeznou hranu při vysokých rychlostech po delší dobu.

Další skupinou jsou nástrojové keramiky – materiály na bázi oxidů, nitridů nebo nekovových karbidů. Ačkoli jsou křehčí než oceli a karbidy, jejich extrémně vysoká tvrdost a odolnost vůči vysokým teplotám je činí ideálními pro přesné obrábění tvrdých materiálů, zejména v automobilovém a leteckém průmyslu.

Nejpokročilejší průmyslové aplikace také používají supertvrdé materiály, jako je kubický nitrid boru (CBN) a polykrystalický diamant (PCD). CBN je ideální pro obrábění kalených ocelí a nabízí bezkonkurenční odolnost proti opotřebení a tepelnou stabilitu. Diamant, který je sice omezen na nekovové materiály, nabízí naopak nejvyšší tvrdost známou v inženýrství. Nástroje vyrobené z těchto materiálů se používají v aplikacích, kde jsou požadavky na trvanlivost, přesnost a výkon neuvěřitelně vysoké.

Použití takových specializovaných materiálů však vyžaduje nejen pokročilou výrobní technologii, ale také vhodné pracovní podmínky, včetně přesné geometrie, kontroly řezných parametrů a stabilních upínacích systémů. Jejich implementace vede k vyšším nákladům, ale zároveň přináší významné výhody v podobě kratších výrobních časů, lepší kvality a delší životnosti nástrojů.

Tímto způsobem se moderní technologie nástrojů rozšiřuje za tradiční oblast oceli a vstupuje do oblasti pokročilých technických materiálů, jejichž vlastnosti jsou přesně přizpůsobeny konkrétním technologickým výzvám.

Nástrojové oceli a slitiny – shrnutí

Výběr správného materiálu pro nástroje není jen technickou otázkou – je to strategické rozhodnutí, které ovlivňuje efektivitu, kvalitu, trvanlivost a ekonomiku výrobního procesu, ať už se jedná o jednoduchou řeznou operaci, pokročilé tváření plastů nebo přesná měření.

Tento výběr vyžaduje hluboké znalosti fyzikálních, mechanických a tepelných vlastností jednotlivých ocelí a dalších nástrojových materiálů. Uhlíkové oceli jsou sice ekonomické, ale nejsou vhodné pro aplikace, kde je nástroj vystaven intenzivnímu zahřívání. Legované oceli naopak umožňují konstrukci odolných nástrojů, které pracují v náročných podmínkách, ať už pro studené nebo horké zpracování. Rychlořezné oceli s výjimečnou tvrdostí při vysokých teplotách způsobily revoluci v strojním řezání a materiály jako slinuté karbidy a CBN otevřely dveře k bezkonkurenční odolnosti a přesnosti v nejnáročnějších průmyslových aplikacích.

V moderním materiálovém inženýrství je rozhodující optimalizace. Materiál nástroje musí být vybrán nejen podle jeho pevnosti, ale také podle jeho rozměrové stability, snadnosti obrábění, odolnosti proti opotřebení, nákladů a vhodnosti pro provozní podmínky. V tomto kontextu není znalost vlastností materiálů jen doplňkem, ale základním nástrojem pro inženýra.