Acciai per utensili e leghe

Indice

Gli acciai per utensili sono materiali appositamente adattati alla produzione di utensili utilizzati nella lavorazione meccanica, nella lavorazione delle materie plastiche e nella misurazione. Il loro compito è quello di soddisfare condizioni di lavoro specifiche e spesso molto impegnative, che possono variare in modo significativo a seconda dell’applicazione. A differenza degli acciai strutturali, per i quali esistono indicatori precisi che ne caratterizzano le proprietà, la valutazione degli acciai per utensili si basa principalmente sull’analisi della loro composizione chimica e su una serie di requisiti meccanici e fisici.

Secondo gli standard polacchi, l’acciaio per utensili è stato classificato in quattro gruppi principali: acciaio al carbonio per utensili, acciaio legato per lavorazioni a freddo, acciaio legato per lavorazioni a caldo e acciaio rapido. Indipendentemente da questa classificazione, esistono anche materiali specializzati per utensili, come leghe fuse e carburi sinterizzati, che offrono buone prestazioni in condizioni estreme.

Caratteristiche degli acciai per utensili

Gli acciai per utensili sono un gruppo specializzato di materiali progettati per la produzione di utensili che operano sotto elevati carichi meccanici e termici. La loro unicità risiede nel fatto che devono combinare elevata durezza, resistenza all’abrasione, resistenza e stabilità dimensionale, anche in condizioni estreme. Sono queste proprietà che determinano la loro idoneità alla produzione di coltelli, trapani, matrici, stampi a iniezione e strumenti di misura.

Uno dei requisiti più importanti per questi acciai è la loro capacità di mantenere un’elevata durezza dopo la tempra, che spesso supera i 60 HRC. Una durezza così elevata consente di lavorare altri materiali senza il rischio di un’eccessiva usura della lama o di una perdita della geometria dell’utensile. Tuttavia, la resistenza alla frattura fragile e la capacità di assorbire l’energia dei carichi dinamici sono altrettanto importanti, in quanto garantiscono la durata e l’affidabilità dell’utensile quando si lavora in condizioni variabili.

Un altro aspetto fondamentale è la temprabilità, ovvero la capacità del materiale di ottenere una struttura uniforme con elevata durezza su tutta la sezione trasversale. Nel caso di utensili di grandi dimensioni, questo è un fattore decisivo per la loro efficacia, poiché una tempra non uniforme indebolirebbe la struttura. Altrettanto importante è la resistenza al rinvenimento, che consente all’utensile di funzionare a temperature elevate senza perdere le sue proprietà meccaniche, soprattutto negli utensili progettati per la lavorazione a caldo.

Un fattore significativo che influenza le proprietà dell’acciaio per utensili è la sua composizione chimica, che tipicamente include quantità sostanziali di carbonio ed elementi di lega come cromo, tungsteno, vanadio, molibdeno e cobalto. Oltre a rafforzare la struttura formando carburi duri, questi elementi forniscono anche l’effetto della cosiddetta durezza secondaria, ovvero la capacità del materiale di riacquistare un’elevata durezza dopo trattamenti termici come la tempra. Tutte queste caratteristiche rendono l’acciaio per utensili uno dei materiali ingegneristici più avanzati, le cui proprietà devono essere adattate con precisione a una specifica applicazione.

Acciaio al carbonio per utensili

Gli acciai al carbonio occupano un posto speciale tra gli acciai per utensili, in quanto sono il gruppo di materiali più semplice e storicamente più antico utilizzato per la produzione di utensili. La loro caratteristica fondamentale è l’alto contenuto di carbonio, che solitamente varia dallo 0,5% all’1,3%, che consente loro di raggiungere la durezza necessaria per il lavoro degli utensili. Nonostante la mancanza di additivi leganti, l’acciaio al carbonio può raggiungere eccellenti proprietà prestazionali, a condizione che sia adeguatamente trattato termicamente.

L’elevato contenuto di carbonio consente a questo acciaio di raggiungere una notevole durezza dopo la tempra, rendendolo adatto all’uso a temperatura ambiente, in particolare negli utensili progettati per la lavorazione manuale, come lime, coltelli, scalpelli e seghe. Il limite principale di questi acciai è la loro bassa resistenza alle temperature elevate: già a circa 200 °C si nota una notevole diminuzione della durezza, che ne esclude l’uso in utensili per lavori a caldo o ad alte velocità di lavorazione.

L’acciaio al carbonio per utensili presenta anche una moderata resistenza all’usura: sebbene sufficiente per applicazioni a bassa intensità, non è all’altezza degli acciai legati sotto questo aspetto, in particolare quelli contenenti carburi. I suoi vantaggi, tuttavia, rimangono la facilità di trattamento termico e il prezzo contenuto, il che significa che è ancora ampiamente utilizzato negli utensili per uso generico e nella produzione di singoli pezzi.

Vale la pena notare che le proprietà prestazionali di questi acciai dipendono in larga misura dalla qualità della materia prima e dalla precisione del processo di tempra. Anche lievi deviazioni nella temperatura di austenitizzazione o nel tempo di rinvenimento possono comportare cambiamenti significativi nella microstruttura e, di conseguenza, nel comportamento del materiale durante il funzionamento. Per questo motivo, l’acciaio al carbonio per utensili richiede una tecnologia di trattamento termico accuratamente selezionata, adattata al tipo e alla forma dell’utensile.

Nonostante alcune limitazioni, l’acciaio al carbonio per utensili ricopre comunque una posizione importante. In molti casi, rimane la scelta ottimale dal punto di vista economico e funzionale, soprattutto quando le condizioni di lavoro non sono estreme e la precisione è fondamentale.

Acciaio legato per utensili per lavorazioni a freddo

Gli acciai legati per utensili per lavorazioni a freddo sono un gruppo cruciale di materiali utilizzati in utensili sottoposti a carichi meccanici elevati ma che operano a basse temperature, in genere non superiori a 200 °C. È grazie a queste caratteristiche che possono essere utilizzati con successo nei processi di taglio, stampaggio, formatura e punzonatura a freddo, dove è fondamentale mantenere la durata della lama e la resistenza all’usura senza rischiare l’indebolimento termico della struttura.

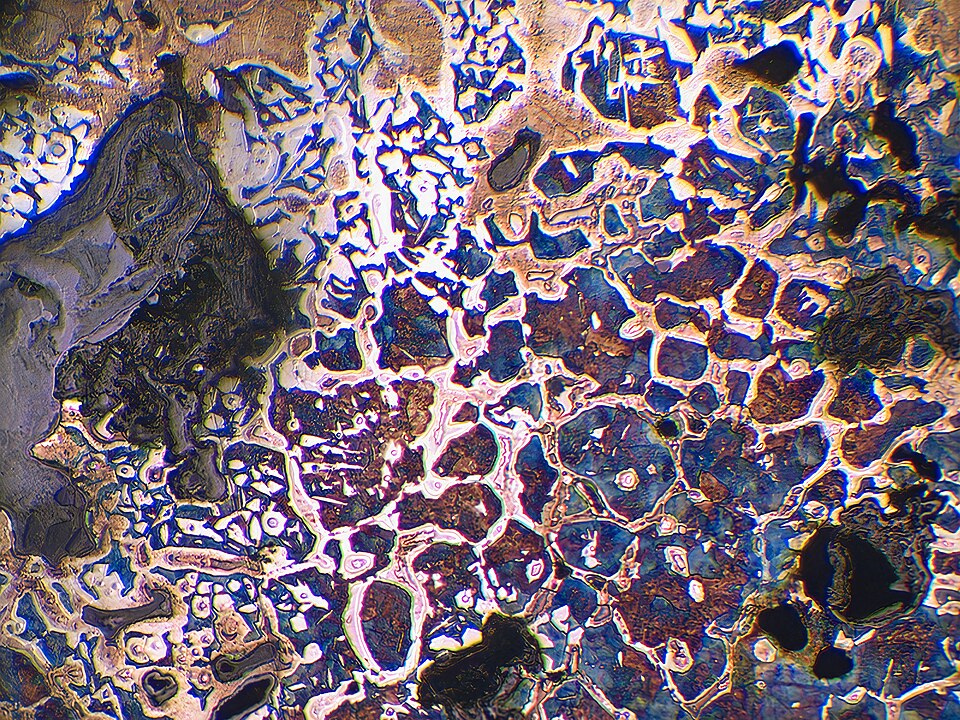

Una caratteristica distintiva di questi acciai è la loro ricca composizione chimica, che, oltre al carbonio, presenta additivi leganti come cromo, tungsteno, vanadio e molibdeno. Questi elementi non solo aumentano la temprabilità, consentendo di ottenere un’elevata durezza in sezioni trasversali di utensili di grandi dimensioni, ma formano anche carburi molto duri e stabili. Ciò conferisce all’acciaio un’eccellente resistenza all’abrasione, che è particolarmente importante nelle applicazioni in cui l’utensile entra in contatto con materiali duri o deve mantenere taglienti precisi per un periodo prolungato.

Una delle proprietà più importanti di questo gruppo di acciai è anche la stabilità dimensionale durante il trattamento termico, particolarmente importante nella produzione di matrici, punzoni, stampi e strumenti di misura. I componenti di precisione realizzati in acciaio legato per lavorazioni a freddo possono essere temprati senza rischio di deformazione, garantendo una lunga durata e affidabilità nel funzionamento.

Vale anche la pena notare che questo acciaio è caratterizzato da una buona resistenza alla fessurazione, grazie a una microstruttura accuratamente selezionata e alla presenza di elementi che stabilizzano il reticolo cristallino. La sua capacità di assorbire l’energia d’urto e mantenere la duttilità anche a livelli di durezza elevati lo rende indispensabile in molti utensili utilizzati in condizioni di sollecitazione variabile.

Gli acciai legati per lavorazioni a freddo sono quindi un materiale avanzato le cui proprietà possono essere regolate con precisione attraverso un’adeguata selezione della composizione e un trattamento termico controllato. La loro versatilità li rende uno dei materiali più comunemente utilizzati nella produzione di utensili, dove la resistenza all’usura, la precisione e la durata sono priorità assolute.

Acciai legati per lavorazioni a caldo

Nelle applicazioni in cui gli utensili devono operare in condizioni di temperature significativamente elevate, spesso superiori anche a 600 °C, è necessario utilizzare acciai legati speciali adatti a tali condizioni estreme. Gli acciai per lavorazioni a caldo sono progettati per mantenere elevata durezza, resistenza all’usura e stabilità strutturale e dimensionale nonostante il riscaldamento intenso e le variazioni cicliche di temperatura.

Il fattore chiave che ne determina l’idoneità è la loro capacità di mantenere le proprietà meccaniche in condizioni di alta temperatura. A differenza degli acciai al carbonio, che perdono una parte significativa della loro durezza a 200 °C, gli acciai per lavorazioni a caldo devono mantenere la loro rigidità e resistenza alla deformazione anche in ambienti termici molto più difficili. Di conseguenza, vengono utilizzati, tra l’altro, nella produzione di stampi per forgiatura, stampi per pressofusione di metalli, punzoni e utensili per il trattamento termico.

Queste proprietà possono essere ottenute utilizzando additivi di lega opportunamente selezionati, come cromo, molibdeno, tungsteno e vanadio. La loro presenza non solo migliora la temprabilità e crea carburi stabili, ma impedisce anche che il materiale si ammorbidisca durante l’esposizione prolungata ad alte temperature. Questo effetto è chiamato durezza secondaria ed è particolarmente desiderabile in questo gruppo di acciai.

Non meno importante è la resistenza alla fatica termica, ovvero la capacità del materiale di resistere alle sollecitazioni termiche cicliche derivanti dal riscaldamento e dal raffreddamento. Gli acciai per lavorazioni a caldo devono contrastare la formazione di microfessurazioni termiche, che potrebbero portare a un rapido degrado dell’utensile. Ecco perché viene attribuita tanta importanza alla loro struttura e a un processo di trattamento termico controllato con precisione, che garantisce una microstruttura uniforme e stabile su tutta la sezione trasversale dell’utensile.

Grazie a queste proprietà, gli acciai per utensili per lavorazioni a caldo sono insostituibili in applicazioni in cui i materiali tradizionali falliscono. Il loro utilizzo si traduce direttamente in durata, affidabilità e sicurezza dei processi industriali, dove gli utensili operano sotto carichi termici e meccanici estremi.

Acciai rapidi

Gli acciai rapidi occupano una posizione unica tra gli acciai per utensili, in quanto sono materiali specificamente progettati per l’uso in condizioni di taglio dei metalli altamente impegnative, sia ad alte velocità che sotto calore intenso. La loro combinazione unica di proprietà li rende ampiamente utilizzati nella produzione di utensili da taglio, tra cui punte, frese, maschi e utensili di tornitura.

Questi acciai si distinguono principalmente per la loro capacità di mantenere un’elevata durezza anche a temperature di 500-600 °C, rendendoli ideali per la lavorazione ad alta velocità. Questa caratteristica, nota come durezza a caldo, consente di ottenere un aumento significativo dell’efficienza del processo di taglio senza compromettere il tagliente dell’utensile. È importante sottolineare che, anche in condizioni di lavoro così estreme, gli acciai rapidi mantengono le loro proprietà meccaniche e mostrano un’eccellente resistenza all’abrasione e alla deformazione plastica.

L’elevata efficienza di questi materiali è dovuta alla loro ricca composizione chimica, in cui, oltre al carbonio, predominano grandi quantità di tungsteno, molibdeno, vanadio, cromo e, talvolta, cobalto. La presenza di questi elementi consente la creazione di carburi estremamente duri e strutture di fase complesse, responsabili dell’eccezionale resistenza all’usura e del mantenimento della durezza a temperature elevate. Il risultato di questa composizione è anche un’elevata temprabilità e stabilità strutturale, anche in utensili di grandi dimensioni.

Le proprietà degli acciai rapidi possono essere ulteriormente modificate attraverso precisi processi di trattamento termico, tra cui la tempra e il rinvenimento in più fasi, che consentono una distribuzione ottimale delle sollecitazioni e la stabilizzazione della microstruttura. Di conseguenza, gli utensili realizzati con questi acciai non solo sono altamente resistenti, ma anche altamente affidabili in condizioni di produzione impegnative.

Gli acciai rapidi rimangono insostituibili in molti settori industriali, in particolare dove le prestazioni, la precisione e la durata degli utensili influiscono direttamente sulla qualità e sull’efficienza dell’intero processo di produzione.

Altri materiali per utensili

Sebbene gli acciai per utensili costituiscano la base della maggior parte degli utensili, esistono anche altri gruppi di materiali che, grazie alle loro proprietà specifiche, svolgono un ruolo chiave nelle applicazioni tecnologiche più esigenti. Tra questi, occupano un posto speciale i carburi sinterizzati, le ceramiche per utensili e i materiali superduri come il nitruro di boro e il diamante sintetico.

I carburi sinterizzati, noti anche come carburi cementati, sono materiali formati dalla combinazione di particelle resistenti, molto spesso carburo di tungsteno, con una fase legante metallica, molto spesso cobalto. Questa combinazione dà origine a un materiale con durezza eccezionale, resistenza all’abrasione e capacità di funzionare a temperature estreme che nessun acciaio potrebbe sopportare. I carburi sinterizzati sono comunemente utilizzati negli utensili da taglio, soprattutto dove è necessario mantenere un tagliente affilato ad alte velocità per periodi prolungati.

Un altro gruppo è costituito dalle ceramiche per utensili, materiali a base di ossidi, nitruri o carburi non metallici. Sebbene siano più fragili degli acciai e dei carburi, la loro durezza estremamente elevata e la resistenza alle alte temperature li rendono ideali per la lavorazione di precisione di materiali duri, in particolare nell’industria automobilistica e aerospaziale.

Le applicazioni industriali più avanzate utilizzano anche materiali superduri come il nitruro di boro cubico (CBN) e il diamante policristallino (PCD). Il CBN è ideale per la lavorazione di acciai temprati, offrendo una resistenza all’usura e una stabilità termica senza pari. Al contrario, il diamante, sebbene limitato ai materiali non ferrosi, offre la massima durezza conosciuta in ingegneria. Gli utensili realizzati con questi materiali sono utilizzati in applicazioni in cui i requisiti di durata, precisione e prestazioni sono incredibilmente elevati.

Tuttavia, l’uso di materiali così specializzati richiede non solo una tecnologia di produzione avanzata, ma anche condizioni di lavoro adeguate, tra cui una geometria precisa, il controllo dei parametri di taglio e sistemi di serraggio stabili. La loro implementazione comporta costi più elevati, ma allo stesso tempo offre vantaggi significativi sotto forma di tempi di produzione più brevi, qualità migliorata e maggiore durata degli utensili.

In questo modo, la moderna tecnologia degli utensili va oltre il tradizionale ambito dell’acciaio, entrando nel regno dei materiali ingegneristici avanzati, le cui proprietà sono adattate con precisione alle specifiche sfide tecnologiche.

Acciai per utensili e leghe – sintesi

La scelta del materiale giusto per gli utensili non è solo una questione tecnica, ma una decisione strategica che influisce sull’efficienza, la qualità, la durata e l’economicità del processo di produzione, che si tratti di una semplice operazione di taglio, di lavorazioni plastiche avanzate o di misurazioni di precisione.

Questa scelta richiede una conoscenza approfondita delle proprietà fisiche, meccaniche e termiche dei singoli acciai e di altri materiali per utensili. Gli acciai al carbonio, sebbene economici, non sono adatti per applicazioni in cui l’utensile è esposto a un riscaldamento intenso. Gli acciai legati, invece, consentono di progettare utensili durevoli e resistenti che funzionano in condizioni difficili, sia per la lavorazione a freddo che a caldo. Gli acciai rapidi, con la loro eccezionale durezza alle alte temperature, hanno rivoluzionato il taglio meccanico, mentre materiali come i carburi sinterizzati e il CBN hanno aperto la strada a una durata e una precisione senza pari nelle applicazioni industriali più esigenti.

Nella moderna ingegneria dei materiali, ciò che conta è l’ottimizzazione. Il materiale dell’utensile deve essere scelto non solo per la sua resistenza, ma anche per la sua stabilità dimensionale, la facilità di lavorazione, la resistenza all’usura, il costo e l’idoneità alle condizioni operative. In questo contesto, la conoscenza delle proprietà dei materiali non è un elemento aggiuntivo, ma uno strumento fondamentale per l’ingegnere.