Metode de testare a structurii materialelor

Cuprins

Deși metalele și aliajele lor constituie fundamentul tehnologiei moderne, proprietățile lor nu rezultă numai din compoziția chimică, ci și din structura internă a materialului. Modul în care sunt aranjați atomii, modul în care se formează cristalele, defectele care apar în rețeaua lor și modul în care este organizată întreaga masă de material la scară macro determină comportamentul metalului în timpul prelucrării, funcționării și chiar al defectării. Din acest motiv, studiul structurii materialelor metalice a devenit o parte integrantă a activității inginerilor, tehnologilor și specialiștilor în calitate.

Analiza structurală ne permite să înțelegem de ce un metal este dur, dar fragil, în timp ce altul este moale, dar extrem de ductil. Prin observare și măsurare, este posibil să se evalueze gradul de întărire a materialului, să se verifice corectitudinea tratamentului termic, să se detecteze discontinuitățile și defectele interne și să se prevadă comportamentul unui component în condiții de funcționare. În plus, o interpretare corectă a structurii permite proiectarea eficientă a aliajelor noi, optimizarea proceselor tehnologice și prelungirea duratei de viață a structurilor.

Cercetarea structurală distinge mai multe niveluri de descriere: structura cristalină, adică dispunerea ordonată a atomilor într-o rețea cristalină; microstructura, care cuprinde granule și faze vizibile la microscop; și macrostructura, vizibilă cu ochiul liber sau cu o ușoară mărire, unde sunt vizibile direcțiile de orientare a fibrelor, porozitatea sau urmele de turnare. Acestea sunt completate de metode moderne nedistructive, care permit evaluarea stării interne a materialului fără a-l deteriora, un aspect crucial în controlul calității componentelor finite.

În secțiunile următoare ale articolului, vom examina cele mai importante tehnici de cercetare utilizate pentru analiza structurii metalelor, atât clasice, cât și moderne, care permit o examinare precisă a materialului și o înțelegere mai profundă a proprietăților sale.

Raze X și electroni

Proprietățile mecanice și tehnologice ale metalelor se bazează pe structura lor cristalină, adică dispunerea atomilor în spațiu. Deși invizibilă cu ochiul liber, aceasta determină proprietăți fundamentale precum densitatea, conductivitatea termică, dilatarea termică și susceptibilitatea la deformare. Pentru a investiga această ordine atomică, știința și tehnologia utilizează una dintre cele mai precise metode fizice: difracția razelor X și, într-o măsură mai mică, difracția electronilor.

Când un fascicul de raze X lovește o probă de metal, undele sale sunt împrăștiate pe planuri atomice dispuse regulat în interiorul cristalului. Acest lucru produce un model caracteristic de difracție – un model de linii sau puncte – care poate fi înregistrat și analizat. Acest fenomen este descris de ecuația Bragg, care leagă unghiul de deviere al razelor de distanțele dintre planurile rețelei cristaline. Acest lucru permite determinarea parametrilor celulei unitare, identificarea fazelor prezente în material și detectarea tensiunilor interne și a gradului de deformare a structurii.

Această tehnică, cunoscută sub numele de analiza prin difracție de raze X (XRD), este utilizată pentru a studia coroziunea produselor atât în cercetarea științifică, cât și în controlul industrial. De exemplu, este utilizată în identificarea coroziunii produselor, evaluarea eficacității tratamentului termic și examinarea uzurii suprafeței sculelor. O versiune simplificată, deși mai puțin precisă, este fotografia de difracție realizată într-o cameră fotografică folosind metoda Debye-Scherrer.

Difracția clasică este completată de analiza electronică, care poate fi efectuată în microscoape de transmisie specializate. Datorită lungimii de undă mult mai scurte, electronii permit examinarea obiectelor mult mai mici decât razele X. Observațiile prin difracție electronică permit analiza orientării cristaline locale la scara granulelor sau straturilor individuale, ceea ce este adesea crucial în cazul materialelor cu pelicule subțiri și nanostructurate.

Atât razele X, cât și electronii sunt, prin urmare, o poartă către o lume care nu poate fi văzută direct. Interacțiunea lor precisă cu materia permite studierea nu numai a ordinii cristaline, ci și a defectelor, dislocărilor rețelei cristaline și a prezenței tensiunilor. În acest fel, tehnicile de difracție devin baza ingineriei materialelor la nivel atomic, unde începe proiectarea reală a proprietăților materialelor.

Microscopie metalografică

Deși structura cristalină determină proprietățile metalelor la nivel atomic, în practica ingineriei este la fel de importantă analiza microstructurii acestora, adică dispunerea reciprocă a granulelor, fazelor, limitelor și posibilelor discontinuități la scară micrometrică. Pentru a realiza acest lucru, se utilizează microscopia metalografică, care permite observarea suprafeței probelor pregătite corespunzător în lumină reflectată.

Baza acestui test este pregătirea unei așa-numite probe metalografice – o suprafață netedă, lustruită a probei, care este supusă gravării chimice. Acest proces revelează limitele granulelor și diferențele dintre faze datorate gradelor variabile de reacție cu agentul de gravare. Suprafața pregătită este apoi observată la un microscop optic, care permite măriri de câteva sute de ori, suficiente pentru a evalua dimensiunea granulelor, forma incluziunilor nemetalice și natura transformărilor de fază.

Una dintre descoperirile revoluționare în acest domeniu a fost construirea unui microscop metalografic de către Le Chatelier, care a permis observarea luminii reflectate pe suprafețe opace, cum ar fi metalele. Până în prezent, aceste tipuri de microscoape sunt un instrument de bază în laboratoarele de control al calității, departamentele de cercetare și dezvoltare și universitățile tehnice. Ele permit examinarea dacă un material are o structură uniformă, dacă procesele termice și mecanice au fost efectuate corect și dacă există defecte periculoase.

În ciuda rezoluției sale limitate în comparație cu microscopia electronică, microscopia optică are un avantaj practic semnificativ – este relativ rapidă, ieftină și permite evaluarea unei suprafețe mari de probă. Acest lucru o face indispensabilă pentru analiza producției de mare volum, unde viteza de diagnosticare și repetabilitatea rezultatelor sunt cruciale.

Observațiile microstructurale permit clasificarea metalelor pe baza istoricului lor termic și tehnologic, evaluarea eficacității tratamentului termic și analiza stării de deformare sau a gradului de dezintegrare a materialului. Microscopia metalografică deschide astfel calea către înțelegerea a ceea ce se află sub suprafața metalului – și determină adesea succesul sau eșecul acestuia în condiții de funcționare.

Microscopia electronică

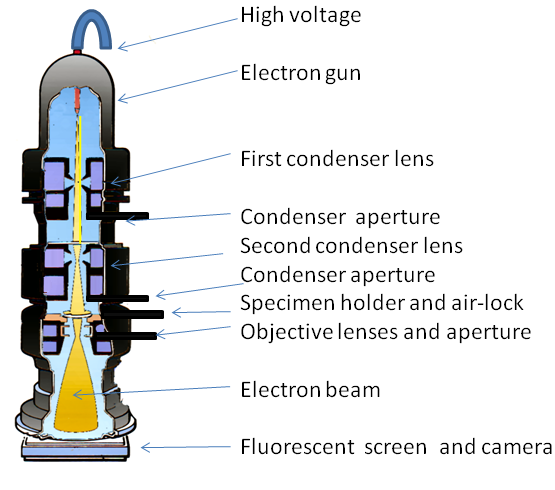

Când sunt necesare detalii care depășesc capacitățile microscopiei optice, se utilizează microscopia electronică – o tehnică care permite analizarea structurii unui material cu o precizie de ordinul nanometrilor sau chiar până la nivel de atomi individuali. Spre deosebire de lumina vizibilă, a cărei lungime de undă limitează rezoluția microscopelor convenționale, un fascicul de electroni, datorită lungimii sale de undă mult mai scurte, oferă informații detaliate despre structura metalelor, inclusiv granițele dintre granule, dispersia fazelor, defectele rețelei și modelele de fractură.

Principiul de funcționare al unui microscop electronic se bazează pe emisia și focalizarea electronilor pe suprafața unei probe în condiții de vid ridicat. În funcție de designul dispozitivului, există două tipuri principale: microscop electronic de baleiaj (SEM) și microscop electronic de transmisie (TEM). Primul permite imagistica topografiei și compoziției chimice a suprafețelor. În același timp, cel din urmă permite imagistica cu raze X a foliilor metalice subțiri, oferind o imagine detaliată a structurii interne.

În SEM, fasciculul de electroni se deplasează liniar pe suprafața probei, iar detectoarele înregistrează electronii reflectați sau secundari. Imaginea rezultată se caracterizează prin adâncime mare de câmp și rezoluție ridicată, ceea ce permite studierea morfologiei fracturilor, a structurilor sinterizate, a suprafețelor de uzură și a micro-dinților formați ca urmare a prelucrării. În plus, sistemele integrate de microanaliză, cum ar fi EDS (spectroscopie cu dispersie de energie), permit determinarea compoziției chimice a fragmentelor de probă examinate, ceea ce face această tehnică extrem de versatilă.

TEM, la rândul său, oferă o rezoluție și mai mare, permițând imagistica rețelei cristaline, alinierea atomică și prezența defectelor punctuale. Deoarece proba trebuie să fie foarte subțire, pregătirea acesteia este mai complexă, dar rezultatele sunt incomparabil mai precise. Acest lucru permite studierea fenomenelor care apar la limitele de fază, în zonele întărite sau după procesele de difuzie.

Microscopia electronică a deschis o dimensiune cu totul nouă în diagnosticul materialelor, permițând nu numai evaluarea calității produselor, ci și înțelegerea mecanismelor de degradare și defectare a acestora. Dispozitivele moderne din această clasă sunt capabile să efectueze simultan analize microstructurale, spectroscopice și de fază, ceea ce le face un instrument cheie în ingineria modernă a materialelor, în special în domeniile aliajelor speciale, nanomaterialelor și sistemelor funcționale cu pelicule subțiri.

Macroscopie

Deși tehnicile avansate de cercetare ne permit să examinăm materialul cu o precizie remarcabilă, importanța macroscopiei, adică observarea metalului la o scară vizibilă cu ochiul liber sau la măriri mici, nu poate fi subestimată. Adesea, aici începe diagnosticul materialelor, deoarece o mare parte din informațiile cheie despre calitatea, originea și istoricul tehnologic al unui metal se regăsesc în macrostructura acestuia.

Macroscopia permite evaluarea caracteristicilor vizibile fără a fi necesară analiza microscopică, inclusiv distribuția porozității, orientarea fibrelor în materialele forjate, cursul limitelor zonei de turnare, prezența fisurilor, delaminării sau așa-numitelor defecte primare care apar în etapa de fabricație. Cu o pregătire adecvată a suprafeței probei – prin șlefuire, gravare sau rupere – este posibilă revelarea structurilor mari, cum ar fi dendritele, zonele de tranziție de fază sau distribuția scării.

Informații deosebit de valoroase sunt furnizate de observarea fracturilor – suprafețe formate ca urmare a unei fisuri în element. În funcție de natura materialului și de mecanismul de deteriorare, fractura poate avea caracteristici diferite: poate fi lucioasă și granuloasă în cazul unei fracturi fragile sau mată și fibroasă în cazul unei fracturi ductile. Această analiză, efectuată adesea ca parte a testării fractografice, permite identificarea tipului de deteriorare, a originii sale și a prezenței posibile a neomogenităților materialului care ar fi putut contribui la defectare.

În practica industrială, macroscopia joacă un rol important în controlul calității pieselor turnate, forjate, din tablă și sudate. De asemenea, este indispensabilă în analiza deteriorării componentelor care funcționează sub sarcini variabile, unde este esențial să se identifice sursa inițierii fisurilor. În combinație cu documentarea fotografică, observațiile macroscopice devin nu numai un instrument de diagnostic, ci și o dovadă în analiza cauzelor defectelor.

Deși poate părea cea mai simplă dintre tehnicile de cercetare, macroscopia oferă adesea primele și cele mai directe indicii care ghidează investigații micro și submicroscopice mai detaliate. Macroscopia ne permite să determinăm rapid dacă materialul investigat necesită analize suplimentare sau dacă structura sa este satisfăcătoare.

Metode nedistructive

În situațiile în care menținerea integrității materialului este o cerință absolută și îndepărtarea sau deteriorarea probei este inacceptabilă, se utilizează metode nedistructive, cunoscute și sub denumirea de NDT (Non-Destructive Testing). Aceste tehnici permit evaluarea calității materialului, detectarea defectelor interne și de suprafață, precum și verificarea conformității structurii cu cerințele de proiectare, fără a fi necesară deteriorarea elementului testat.

Una dintre cele mai utilizate metode nedistructive este testarea radiografică, care utilizează raze X sau raze gamma. Aceste raze penetrează materialul, iar atenuarea lor depinde de densitatea și grosimea structurilor interne. Aceste diferențe sunt înregistrate pe inserții speciale sau senzori digitali, care permit obținerea unei imagini a secțiunii transversale a materialului. Această metodă poate detecta bule de aer, cavități de contracție, discontinuități și incluziuni nemetalice care ar putea slăbi rezistența structurală a componentei.

O altă tehnică frecvent utilizată este testarea cu ultrasunete, în care unde sonore de înaltă frecvență sunt transmise prin material. Orice discontinuități, cum ar fi fisuri, delaminare sau goluri, provoacă reflectarea sau refracția undei, care poate fi ușor înregistrată pe ecranul dispozitivului de măsurare. Testarea cu ultrasunete este extrem de precisă, rapidă și sigură, fiind potrivită pentru inspectarea componentelor groase și complexe.

Testarea cu particule magnetice este foarte utilă pentru materialele feromagnetice. Aceasta implică crearea unui câmp magnetic în elementul testat și aplicarea de particule feromagnetice fine pe suprafața acestuia. În prezența defectelor, cum ar fi zgârieturi sau fisuri superficiale, liniile câmpului magnetic sunt întrerupte, provocând o acumulare locală de particule care permite identificarea vizuală ușoară a defectului.

Toate aceste metode au un avantaj comun: permit diagnosticarea completă a unui material sau produs fără a-l distruge, ceea ce este crucial nu numai în faza de control al calității, ci și în timpul inspecțiilor periodice de întreținere. Acestea sunt utilizate cu succes în industria aerospațială, energetică, petrochimică și auto, precum și oriunde siguranța structurală și fiabilitatea operațională sunt o prioritate.

Metodele nedistructive sunt acum o parte indispensabilă a sistemelor de management al calității, permițând detectarea rapidă a potențialelor pericole înainte de apariția unor defecțiuni costisitoare. Ele sunt o dovadă a progresului tehnologic, care permite evaluarea interiorului unui material cu aceeași eficacitate ca și cum ar fi transparent, fără a fi necesară interferența cu structura sa.

Metode de testare a structurii materialelor – rezumat

Înțelegerea și controlul structurii interne a metalelor este unul dintre cele mai importante instrumente disponibile astăzi inginerilor de materiale. Analiza cristalină, microstructurală, macroscopică și nedistructivă ne permite să înțelegem pe deplin cum se va comporta un material în condiții reale – sub sarcină, în contact cu agenți chimici, în timpul frecării intense sau la temperaturi variabile.

Aceste cunoștințe sunt esențiale nu numai în proiectarea de noi materiale, ci și în verificarea acestora, evaluarea procesului de fabricație și chiar în investigarea cauzelor deteriorării. Datorită utilizării unei varietăți de metode de testare – de la raze X la microscop electronic și ultrasunete – este posibil să se obțină o imagine completă a materialului, de la nivel atomic până la caracteristici macroscopice vizibile cu ochiul liber.

Fiecare dintre tehnicile discutate joacă un rol specific, iar complementaritatea lor permite nu numai localizarea defectelor, ci și predicția efectelor acestora și evitarea lor în viitor. Ca urmare, cercetarea modernă a materialelor devine baza unei inginerii responsabile, care se bazează nu numai pe intuiție sau experiență, ci și pe date verificabile și diagnostice precise.

Într-o lume în care siguranța, durabilitatea și calitatea structurilor au un impact direct asupra vieții umane și asupra mediului, înțelegerea interiorului metalelor nu este un lux, ci o necesitate.