Alumínio e suas ligas

Índice

Características do alumínio como metal estrutural

O alumínio é um dos metais mais utilizados na indústria, e a sua importância continua a crescer, tanto em aplicações de engenharia como em produtos de consumo quotidiano. Como elemento químico, distingue-se pela sua baixa densidade, boa condutividade térmica e elétrica e elevada resistência à corrosão, tornando-o um material bonito para a construção moderna.

Uma das suas características mais marcantes é o seu baixo peso específico, de aproximadamente 2,7 g/cm³, o que o torna quase três vezes mais leve que o aço. Combinada com resistência mecânica suficiente, essa propriedade permite uma redução significativa no peso de uma estrutura sem comprometer a sua funcionalidade. Em indústrias como transporte, aviação, aeroespacial e automóvel, cada quilograma economizado é importante – e é aí que o alumínio encontra a sua aplicação natural.

O alumínio puro não tem alta resistência mecânica. No entanto, o seu potencial mais significativo é revelado na forma de ligas que, graças à adição de elementos como cobre, magnésio, silício, manganês e zinco, alcançam resistência, dureza e parâmetros tecnológicos significativamente melhores. São as ligas de alumínio que formam a base do seu sucesso industrial, permitindo a fabricação de componentes leves, duráveis, resistentes ao desgaste e fáceis de usinar.

Além disso, o alumínio é um material altamente reciclável. O seu reprocessamento requer apenas uma fração da energia consumida na sua produção primária, tornando-o uma matéria-prima ecológica e economicamente viável. Esta combinação de propriedades físicas, tecnológicas e ecológicas significa que o alumínio continua a ser não só uma matéria-prima estratégica, mas também um símbolo de uma abordagem moderna à engenharia de materiais.

Propriedades básicas e tipos de alumínio técnico

Na prática industrial, o alumínio puro na sua forma quimicamente ideal raramente é utilizado. Em vez disso, utiliza-se o chamado alumínio técnico, que, embora ainda contenha uma proporção predominante de alumínio, também contém vestígios de outros elementos, como ferro, silício, manganês, cobre e zinco. Estes aditivos são subprodutos do processo de fabrico ou adicionados deliberadamente para influenciar as propriedades do material.

Uma das vantagens mais reconhecíveis do alumínio técnico é a sua facilidade de moldagem e maquinagem, tanto em aplicações plásticas como mecânicas. Este material pode ser laminado, estampado, trefilado e dobrado sem incorrer em risco significativo de fissuração ou perda de integridade estrutural. É por isso que é utilizado na fabricação de elementos estruturais de paredes finas, perfis, tubos e componentes com formas complexas.

Outra característica importante do alumínio técnico é o seu ponto de fusão relativamente baixo, que varia entre aproximadamente 650 °C e 660 °C. Em comparação com o aço ou outros metais estruturais, este é um valor relativamente baixo, o que facilita o tratamento térmico e a fundição, mas ao mesmo tempo impõe limitações quando se trabalha em condições de alta temperatura.

O alumínio também apresenta excelente condutividade térmica e elétrica, o que significa que, além das suas propriedades mecânicas, serve frequentemente como um material condutor, especialmente onde o peso e a resistência à corrosão são mais importantes do que a condutividade extrema, como é o caso de linhas de alta tensão ou dissipadores de calor.

Os tipos de alumínio técnico podem ser categorizados com base no seu grau de pureza. O alumínio com uma pureza superior a 99% mantém a maioria das propriedades físicas do alumínio primário, tais como alta plasticidade, baixa resistência e excelente resistência à corrosão. Graus de pureza mais baixos – por exemplo, contendo aproximadamente 98% de alumínio – têm parâmetros de resistência à corrosão ligeiramente mais baixos, mas podem ser mais atraentes do ponto de vista da economia de fabrico e da disponibilidade de matérias-primas secundárias.

Deve-se enfatizar que o alumínio técnico é a base para ligações posteriores. A sua pureza, estrutura e aditivos são o ponto de partida para o desenvolvimento de ligas especializadas, nas quais o alumínio deixa de ser apenas um fundo para aditivos e se torna a base para uma nova classe de materiais de construção com aplicações expandidas.

Propriedades e aplicações das ligas de alumínio

É na forma de ligas que o alumínio revela todo o seu potencial como material de construção – não só leve e resistente à corrosão, mas também durável, suscetível ao tratamento térmico e adaptável a uma ampla gama de condições de funcionamento. A adição de outros elementos ao alumínio, como cobre, silício, zinco, magnésio ou manganês, permite que as suas propriedades sejam radicalmente alteradas, tornando as ligas de alumínio um grupo de materiais com possibilidades de engenharia quase ilimitadas.

A conquista mais importante no campo das ligas de alumínio é a capacidade de controlar a sua estrutura através de processos adequados de tratamento térmico. Através do endurecimento, precipitação, envelhecimento e recozimento, é possível ajustar a sua dureza, elasticidade, resistência à deformação e plasticidade. Uma liga AA, que no seu estado bruto pode ser macia e facilmente deformável, torna-se um material com propriedades semelhantes a alguns aços carbono após o envelhecimento.

Outra característica única das ligas de alumínio é a sua resistência natural à corrosão atmosférica. Uma fina camada de óxido de alumínio forma-se na superfície quase imediatamente após o contacto com o oxigénio, protegendo o material de uma oxidação mais profunda. Combinado com a baixa densidade, isso faz com que as ligas de alumínio sejam amplamente utilizadas em aplicações que requerem durabilidade, leveza e longevidade – por exemplo, na aviação, na construção naval, na construção de pontes e nos veículos elétricos modernos.

Outra característica essencial é a alta plasticidade das ligas de alumínio. Independentemente de o material ser laminado, prensado, trefilado ou moldado usando métodos de volume, as ligas adequadamente selecionadas mantêm a ductilidade e a resistência à fissuração necessárias, permitindo a fabricação de componentes complexos de paredes finas que seriam mais difíceis ou menos económicos de produzir a partir de outros metais.

Diagramas de fase importantes das ligas de alumínio

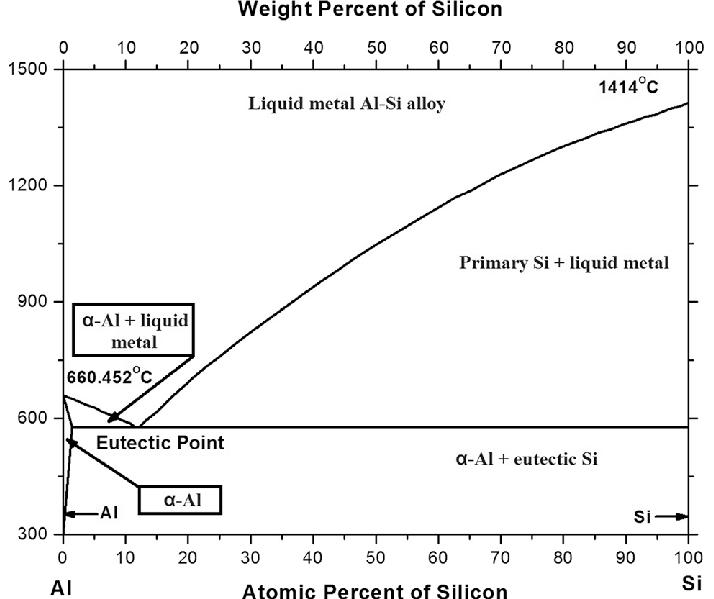

É impossível compreender as propriedades e o comportamento das ligas de alumínio sem consultar os seus diagramas de fase, que descrevem as relações entre a temperatura, a composição química e a estrutura interna do material. São estes diagramas que determinam quais as fases que podem formar-se na liga, em que condições ocorrem as transformações de fase e qual a estrutura final que será obtida após a conclusão do processo tecnológico.

No caso do alumínio, os diagramas de fase de dois e três componentes são de importância fundamental, nos quais o alumínio é combinado com elementos como cobre, silício, zinco, magnésio ou manganês. Estas combinações criam zonas de transição de fase características, nas quais se podem distinguir áreas de soluções sólidas, misturas de duas ou várias fases e zonas eutéticas ou peritéticas.

Um dos diagramas de fase mais críticos é o diagrama de fase alumínio-cobre, que serve de base para muitas ligas de endurecimento por precipitação. Neste caso, a fase secundária mais importante é o Al₂Cu, que se forma como resultado do envelhecimento controlado e é responsável por um aumento significativo da dureza e resistência à tração. Este diagrama de fase é utilizado em ligas de duralumínio, que são comumente utilizadas na indústria aeroespacial.

Igualmente importante é o diagrama de fases alumínio-silício, que domina nas ligas de fundição. A presença de silício melhora a fundibilidade e a resistência à abrasão e, com o refinamento eutético Al-Si adequado, permite obter um compromisso muito favorável entre resistência e processabilidade. Essas ligas são frequentemente utilizadas em fundições de motores, componentes de máquinas e carcaças mecânicas.

Igualmente importante é o diagrama de fases alumínio-magnésio, responsável pela formação de ligas com excelente resistência à corrosão e um peso específico relativamente baixo. Embora menos duráveis do que os diagramas de fase de cobre ou zinco, as ligas deste tipo são ideais para aplicações marítimas e estruturas leves expostas à humidade e ao sal.

O diagrama de fases alumínio-zinco, por outro lado, oferece resistência mecânica excecionalmente alta, principalmente após tratamento térmico. Em combinação com magnésio e cobre, forma a base para as ligas mais avançadas tecnologicamente, que, apesar da sua menor resistência à corrosão, são utilizadas onde a resistência máxima com peso mínimo é crucial.

Cada um desses diagramas de fases constitui um mapa científico das mudanças estruturais, cujo conhecimento é essencial não apenas para metalurgistas, mas também para todos os engenheiros que trabalham com materiais de construção. São os diagramas de fase que nos permitem prever, modelar e projetar o comportamento das ligas, não só em laboratório, mas sobretudo em aplicações industriais reais.

Ligas de alumínio para fundição e suas modificações

Entre os vários tipos de ligas de alumínio, as ligas para fundição ocupam um lugar especial, pois são utilizadas onde é crucial obter formas complexas sem a necessidade de processamento mecânico. A sua popularidade deriva não só das propriedades do próprio alumínio, mas também da possibilidade de controlo preciso da estrutura durante o processo de solidificação.

O principal componente da maioria das ligas de alumínio para fundição é o silício, que desempenha várias funções cruciais. Em primeiro lugar, reduz significativamente o ponto de fusão da liga, o que melhora a sua moldabilidade, permitindo o enchimento mesmo de moldes complexos. Ao mesmo tempo, o silício tem um efeito positivo na resistência ao desgaste e na estabilidade dimensional das peças fundidas. No entanto, a estrutura grossa do eutético alumínio-silício, formada como resultado da solidificação livre, nem sempre garante propriedades mecânicas ideais.

É por isso que a indústria de fundição utiliza amplamente a modificação dessas ligas, ou seja, a introdução controlada de aditivos que afetam a forma e o tamanho dos precipitados de fase. O objetivo principal da modificação é transformar a estrutura pontiaguda e afiada do silício numa forma mais esférica e fina, aumentando assim a ductilidade, a resistência ao impacto e a resistência geral do material. Os modificadores mais utilizados incluem elementos como sódio, estrôncio e titânio – cada um atua numa fase diferente do processo de solidificação. No entanto, todos eles partilham um objetivo comum: tornar a estrutura da fundição mais homogénea e mecânica.

Vale a pena notar que as ligas de alumínio fundido são um material altamente dependente da tecnologia de processamento. Mesmo a composição química mais bem concebida não produzirá os resultados esperados sem a fusão adequada, a purificação do metal líquido, o enchimento do molde e o arrefecimento. Cada uma destas fases pode afetar a distribuição de fases, o tamanho dos grãos e a porosidade, o que, por sua vez, afeta o desempenho do produto acabado.

Quando adequadamente modificadas e processadas, as ligas de fundição tornam-se materiais não apenas funcionais, mas também economicamente eficientes, permitindo a rápida produção em massa de componentes com geometrias complexas e requisitos de alto desempenho. O seu papel nas indústrias automóvel, de engenharia elétrica e de construção não pode ser sobrestimado atualmente, e o desenvolvimento contínuo de tecnologias de modificação e maquinagem apenas reforça a sua posição entre os materiais de construção modernos.

Hidronálio e duralumínio

Juntamente com as ligas de fundição, as ligas destinadas ao trabalho plástico constituem um grupo igualmente importante de materiais de alumínio. A sua composição química e estrutura são otimizadas para laminação, estampagem, forjamento e trefilagem, permitindo que o material seja moldado na forma desejada sem necessidade de refundição. Entre elas, o hidronálio e o duralumínio desempenham um papel especial – dois tipos de ligas que estabeleceram os padrões da engenharia de materiais moderna durante décadas.

O hidronálio é um nome comercial para ligas de alumínio com adição de magnésio e pequenas quantidades de manganês. A principal vantagem deste material é a sua excecional resistência à corrosão, mesmo em ambientes químicos e marinhos. É esta característica, combinada com boa ductilidade e soldabilidade, que tornou o hidronálio um dos materiais preferidos na indústria naval, na construção de tanques e em componentes expostos à humidade e ao sal. Embora a sua resistência mecânica seja moderada, é suficiente para aplicações em que a resistência química é mais crítica do que a rigidez estrutural.

O duralumínio, por outro lado, é uma liga com propriedades totalmente diferentes. Os principais elementos de liga são o cobre, com contribuições adicionais de magnésio, manganês e silício. Graças ao endurecimento e envelhecimento adequados, o duralumínio atinge uma resistência mecânica muito elevada – comparável a alguns aços estruturais – mantendo uma densidade significativamente mais baixa. Isso torna essas ligas amplamente utilizadas na indústria aeroespacial, onde cada grama de peso é importante e o material deve ser capaz de suportar altas cargas.

No entanto, é essencial observar que o duralumínio tem resistência limitada à corrosão, especialmente na presença de humidade e certos produtos químicos. Por esse motivo, muitas vezes é utilizada proteção adicional da superfície, como anodização, envernizamento ou revestimento com outras ligas de alumínio, o que melhora a sua durabilidade em ambientes agressivos. Esta combinação de resistência e proteção de superfície adequadamente selecionada permite que o duralumínio seja utilizado em estruturas de suporte de carga de aeronaves, pontes compostas e elementos de estrutura de veículos especiais.

Ambos os tipos de ligas – hidronálio e duralumínio – demonstram a versatilidade das aplicações do alumínio quando a composição química e a tecnologia de processamento são adequadamente selecionadas. Não é o alumínio em si que determina as propriedades de um material, mas a forma como a ciência e a tecnologia exploram o seu potencial.

Alumínio e suas ligas – resumo

Embora o alumínio tenha sido ofuscado pelo ferro e respetivas ligas durante muito tempo, agora ele é o foco de atenção de engenheiros, designers e tecnólogos em todo o mundo. A sua combinação única de baixo peso, resistência à corrosão, condutividade térmica e a possibilidade de moldar sua estrutura através de aditivos de liga o torna não apenas um material versátil, mas também indispensável em muitas indústrias.

A engenharia de materiais moderna já não se limita a utilizar o alumínio como um metal leve, mas trata-o como uma plataforma para a criação de materiais funcionais adaptados a requisitos extremamente diversos. Graças às suas capacidades de tratamento térmico e maquinagem de superfícies, as ligas de alumínio podem ser otimizadas para parâmetros específicos, incluindo resistência, plasticidade, resistência química, condutividade e vida útil.

Além disso, a reciclagem do alumínio serve como modelo para o desenvolvimento sustentável na indústria de materiais. A reutilização deste metal envolve um consumo mínimo de energia. Não causa qualquer perda significativa das suas propriedades, tornando-o um material totalmente compatível com o conceito de economia circular.

O papel do alumínio e das suas ligas não se limita às indústrias aeroespacial, automóvel e de construção. É também utilizado na eletrónica, energia, medicina, transportes públicos e até mesmo na arquitetura das cidades modernas. Independentemente da indústria, o alumínio oferece uma combinação de leveza e resistência, bem como durabilidade e facilidade de processamento. É essa flexibilidade que o torna o material do futuro.

Compreender as propriedades, as tecnologias de processamento e o impacto dos aditivos de liga permite aos engenheiros projetar conscientemente componentes que não só atendem aos requisitos técnicos, mas também respondem às crescentes expectativas de eficiência energética, durabilidade e uma pegada de fabrico mais ecológica. O alumínio deixou de ser uma alternativa. É, sim, a norma para o design moderno.