Métodos de proteção catódica em oleodutos

Índice

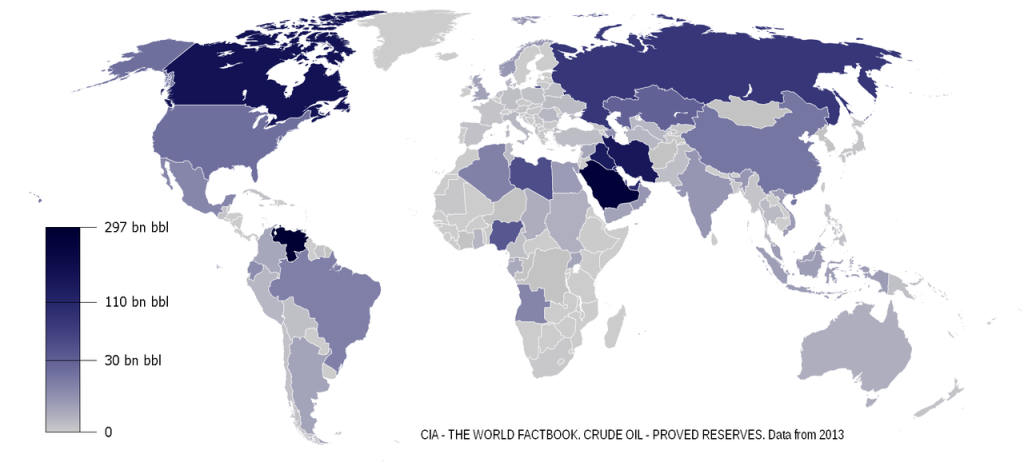

A corrosão é um dos problemas mais graves no funcionamento dos oleodutos. Conduz à diminuição da resistência estrutural, a derrames de petróleo e a reparações e avarias dispendiosas, que constituem perigos económicos e ambientais. A proteção adequada da infraestrutura de transporte é fundamental para garantir o funcionamento seguro e a longo prazo dos oleodutos.

Um dos métodos mais eficazes para prevenir a corrosão em condutas é a proteção catódica. Esta tecnologia eletroquímica envolve o fornecimento controlado de corrente elétrica à tubagem, o que reduz eficazmente o processo de oxidação do metal. Este método é utilizado tanto em tubagens subterrâneas como submarinas, onde a corrosão é particularmente intensa.

Neste artigo serão abordados os princípios da proteção catódica, os seus tipos, componentes do sistema e aplicação prática na indústria petrolífera. Analisaremos também os benefícios desta tecnologia e os desafios da sua implementação.

Princípio da proteção catódica

Mecanismo da corrosão eletroquímica em condutas

A corrosão eletroquímica em condutas metálicas resulta da diferença de potenciais elétricos entre diferentes partes da estrutura. Na presença de humidade e eletrólitos, (por exemplo, solo ou água do mar), o metal da tubagem começa a atuar como uma célula galvânica, onde ocorrem:

- Ânodo – zona onde ocorre a oxidação e degradação do metal.

- Cátodo – zona onde os iões do meio ambiente são reduzidos e o metal não sofre corrosão.

Este processo leva à decomposição gradual da tubagem, especialmente em áreas expostas a agentes agressivos como compostos de enxofre, oxigénio ou cloretos.

Como funciona a proteção catódica?

A proteção catódica consiste em dirigir a reação de corrosão de modo a que a tubagem atue como um cátodo, o que elimina a degradação do metal. Para tal, uma fonte externa de eletrões neutraliza o potencial eletroquímico da tubagem e impede a sua oxidação. Na prática, a proteção catódica funciona através de:

- Redução do potencial eletroquímico do metal abaixo do nível em que ocorre a corrosão.

- Fornecimento de eletrões externos à estrutura da conduta, o que impede a oxidação do metal.

- Utilização de ânodos de sacrifício ou de sistemas de corrente contínua (ICCP) para controlar o fluxo da corrente de proteção.

Através da utilização da proteção catódica, os processos de corrosão são significativamente retardados ou completamente inibidos, permitindo a proteção a longo prazo da infraestrutura de transporte.

Principais componentes do sistema de proteção catódica

O sistema de proteção catódica é constituído por vários componentes fundamentais:

- Ânodos – responsáveis por fornecer corrente de proteção e desgaste gradual em vez da tubagem.

- Fontes de corrente contínua – utilizadas na proteção ICCP para o fornecimento controlado de eletrões à conduta.

- Sensores e sondas de referência – para monitorizar o nível de proteção e o potencial eletroquímico da instalação.

- Cabos e sistemas de ligação – para assegurar a transmissão eficaz da corrente de proteção.

Estes sistemas devem ser regularmente monitorizados e mantidos para garantir a sua eficácia e adaptação às condições de funcionamento.

Tipos de proteção catódica

A proteção catódica de oleodutos pode ser implementada de duas formas: utilizando ânodos galvânicos (de sacrifício) ou fornecendo corrente contínua a partir de uma fonte externa (ICCP – Impressed Current Cathodic Protection). A escolha do método adequado depende das condições ambientais, do comprimento da conduta e da condutividade eléctrica do meio circundante.

Proteção catódica galvânica

A proteção galvânica envolve a utilização de ânodos de sacrifício, que são feitos de metais com um potencial eletroquímico inferior ao do material da tubagem. Como resultado, o ânodo sofre uma corrosão controlada, protegendo o metal da tubagem da degradação.

Nos sistemas de proteção galvânica, os ânodos são normalmente feitos de zinco, magnésio ou alumínio. Estes materiais têm um potencial eletroquímico mais elevado do que o aço da tubagem, pelo que doam eletrões à estrutura protegida e desgastam-se gradualmente.

As vantagens deste método são: não há necessidade de utilizar uma fonte de energia externa, o que simplifica a instalação, bom desempenho em ambientes de baixa resistividade como a água do mar, e necessidade mínima de manutenção porque o sistema funciona passivamente.

Infelizmente, como qualquer método, tem as suas limitações: vida mais curta dos ânodos que se desgastam gradualmente e precisam de ser substituídos, e menor eficácia em ambientes de alta resistividade (por exemplo, solos secos), onde a corrente de proteção se espalha mais fraca.

Proteção catódica com corrente externa (ICCP)

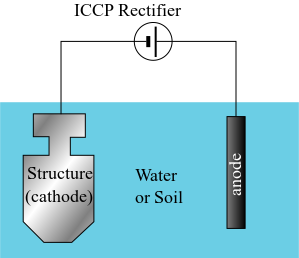

A ICCP (proteção catódica com corrente impressa) utiliza uma fonte externa de corrente contínua para fornecer electrões a uma tubagem, eliminando o risco de corrosão. É um método mais avançado utilizado principalmente em condutas longas e em ambientes de elevada resistividade.

O sistema ICCP utiliza ânodos insolúveis feitos de materiais resistentes à degradação, como titânio revestido com óxidos metálicos mistos (MMO), grafite ou silício metalúrgico. Um retificador que fornece tensão aos ânodos gera uma corrente de proteção, forçando os eletrões a fluir para a tubagem e protegendo-a da oxidação.

As vantagens deste método incluem: proteção a longo prazo, porque os ânodos ICCP não se desgastam tão rapidamente como os ânodos galvânicos, intensidade de proteção ajustável, permitindo que o nível de proteção seja ajustado às condições de funcionamento em mudança, e a capacidade de proteger grandes condutas e instalações offshore onde os ânodos galvânicos seriam insuficientes.

Limitações da proteção ICCP: requer energia elétrica, o que significa custos adicionais de operação, proteção contra falhas de energia, e instalação mais complicada exigindo monitorização e ajuste periódico do sistema.

Principais componentes de um sistema de proteção catódica

Um sistema de proteção catódica é constituído por vários componentes-chave que, em conjunto, protegem eficazmente as condutas contra a corrosão. A seleção adequada e a manutenção regular são fundamentais para a longevidade da infraestrutura de transporte.

Ânodos

Os ânodos nos sistemas de proteção catódica atuam como uma fonte de eletrões que contrariam o processo de corrosão. Dependendo do tipo de proteção catódica, são utilizados diferentes tipos de ânodos:

- Os ânodos galvânicos (de sacrifício) – são feitos de metais eletroquimicamente mais ativos do que o aço da conduta. Os ânodos mais comuns são feitos de zinco, magnésio e alumínio, que se dissolvem gradualmente, cedendo eletrões à instalação protegida. São utilizados principalmente em dutos subterrâneos e instalações marítimas.

- Ânodos insolúveis (ICCP) – utilizados em sistemas de proteção catódica com corrente externa. São feitos de materiais resistentes à corrosão como o titânio e revestidos com misturas de óxidos metálicos (MMO), grafite e silício metalúrgico. A sua função é conduzir a corrente de proteção sem se desgastar, proporcionando uma proteção a longo prazo para grandes instalações.

A seleção adequada do ânodo é crucial para a eficácia da proteção catódica. Fatores como o ambiente de funcionamento, o comprimento da conduta e a condutividade eléctrica do meio determinam a seleção de um determinado tipo de ânodo.

Fontes de energia

Nos sistemas de proteção catódica ICCP, uma fonte de energia DC é um componente indispensável que permite o fornecimento controlado de eletrões à tubagem. Existem dois tipos básicos de fontes de energia:

- Retificadores de corrente contínua – dispositivos que convertem corrente alternada em corrente contínua de uma determinada tensão e amperagem. Permitem ajustar com precisão o nível de proteção catódica às condições de funcionamento.

- Alimentação elétrica a partir de fontes de energia renováveis – em locais afastados da rede elétrica, são utilizados sistemas de alimentação baseados em painéis solares e turbinas eólicas, permitindo a independência energética e menores custos de funcionamento.

O bom funcionamento de um sistema de proteção catódica ICCP requer monitorização contínua da tensão e da corrente para garantir níveis ótimos de proteção anticorrosiva.

Monitorização e controlo do sistema

Para garantir a eficácia da proteção catódica, é necessário controlar continuamente o potencial eletroquímico da conduta. Para este efeito, são utilizadas várias tecnologias de monitorização:

- Sondas de referência (elétrodos de medição) – colocadas perto da instalação protegida, permitem medir o potencial da conduta em relação ao ambiente. Os elétrodos mais utilizados são Cu/CuSO₄ (sulfato de cobre/cobre) para condutas subterrâneas e Ag/AgCl (cloreto de prata/prata) para instalações marítimas.

- Sensores de corrente de corrosão – detetam anomalias no fluxo de corrente de proteção, permitindo uma resposta rápida em caso de falha do sistema.

- Sistemas de monitorização remota – utilizando tecnologias IoT e de telemetria para acompanhar os parâmetros de proteção catódica em tempo real e responder a potenciais ameaças.

A inspeção e monitorização regulares permitem a deteção rápida de potenciais falhas e o ajuste dos parâmetros do sistema, aumentando a eficiência da proteção e reduzindo os custos de manutenção.

Cabos e sistemas de ligação

Nos sistemas de proteção catódica, é extremamente importante dispor de cabos e ligações elétricas adequados para fazer fluir eficazmente a corrente de proteção. Os principais componentes do sistema incluem: cabos resistentes à corrosão e aos danos mecânicos e cobertos com uma camada isolante para proteger contra a humidade e os produtos químicos, conectores anódicos e catódicos que devem ser adequadamente isolados para minimizar a perda de corrente, e caixas de teste e pontos de teste que permitem verificar a eficácia do sistema em vários locais ao longo da conduta.

As ligações mal feitas podem levar à perda de corrente de proteção e a uma proteção anticorrosiva ineficaz, pelo que a seleção e a qualidade da instalação elétrica são cruciais para a eficácia de todo o sistema. Um sistema de proteção catódica é constituído por muitos componentes que cooperam entre si e cujo bom funcionamento garante uma proteção anticorrosiva eficaz. Ânodos, fontes de energia, sistemas de monitorização e cabos e ligações devem ser adequadamente dimensionados e regularmente inspecionados para garantir a proteção a longo prazo dos oleodutos.

Aplicação prática da proteção catódica em oleodutos

A proteção catódica é um dos métodos mais utilizados de proteção contra a corrosão em oleodutos. A sua eficácia foi comprovada em muitos projetos em todo o mundo, tanto em instalações subterrâneas como submarinas. Nesta secção, discutiremos casos reais de utilização da proteção catódica, os desafios à sua implementação e os principais regulamentos do setor.

Aplicação da proteção catódica em várias condições

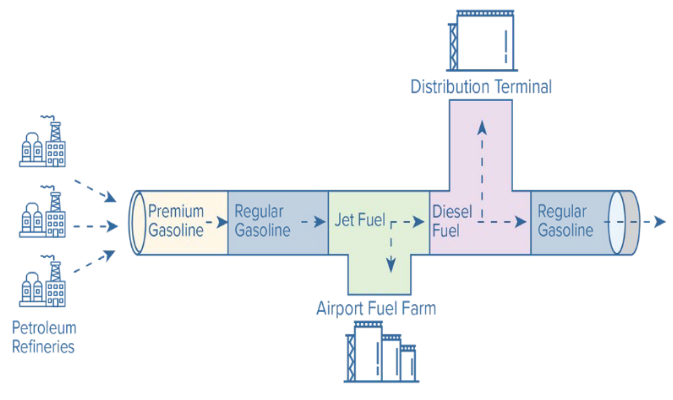

Nas condutas de transporte de petróleo bruto e seus produtos, a proteção catódica é utilizada para evitar a corrosão provocada pelo contacto do metal com o solo húmido e as águas subterrâneas. Em ambientes com baixa resistividade do solo (por exemplo, zonas húmidas e pantanosas), são utilizados ânodos galvânicos, ao passo que em zonas com elevada resistividade (por exemplo, zonas desérticas, solos secos), deve ser utilizada a proteção ICCP, porque o fluxo natural da corrente de proteção é limitado.

As condutas de transporte offshore estão expostas a água do mar forte, que é um eletrólito forte que acelera os processos de corrosão. Neste tipo de ambiente, a proteção catódica galvânica com ânodos de alumínio ou zinco é a solução padrão, uma vez que proporciona uma proteção a longo prazo sem a necessidade de uma fonte de alimentação externa. Para grandes estruturas offshore, como plataformas petrolíferas e terminais marítimos, é mais comum a utilização de sistemas ICCP , que permitem um controlo preciso do nível de proteção.

Desafios na implementação da proteção catódica

Apesar da eficácia da proteção catódica, a sua implementação está associada a vários desafios técnicos e operacionais. Entre os problemas mais comuns contam-se:

- Conceção inadequada do sistema – a colocação incorreta dos ânodos ou a má especificação dos parâmetros da corrente de proteção podem conduzir a uma proteção ineficaz da conduta ou mesmo acelerar os danos locais.

- Variabilidade das condições ambientais – as diferenças na composição do solo, na salinidade da água ou na temperatura podem exigir um ajustamento contínuo do sistema de proteção ICCP para adequar o nível de proteção às condições de funcionamento.

- Interferências com outras instalações – em zonas com grande número de condutas, cabos ou infraestruturas elétricas, pode ocorrer interferências com o fluxo da corrente de proteção, exigindo um estudo detalhado e a otimização do sistema.

- Manutenção e monitorização – os sistemas de proteção catódica requerem inspeções e medições regulares para garantir a sua eficácia a longo prazo. A falta de uma monitorização adequada pode levar a falhas despercebidas e a uma degradação mais rápida das condutas.

Normas e regulamentos para a proteção catódica

A proteção catódica na indústria petrolífera é rigorosamente regulada por normas e padrões internacionais que especificam os requisitos para a conceção, instalação e monitorização dos sistemas de proteção. Entre as normas mais importantes contam-se as seguintes:

- NACE SP0169 – norma internacional desenvolvida pela National Association of Corrosion Engineers (NACE), que especifica regras para a conceção e manutenção de sistemas de proteção catódica para condutas subterrâneas.

- ISO 15589-1 – norma internacional que regula a proteção catódica de condutas de aço, considerando tanto os sistemas ICCP como os ânodos galvânicos.

- DNV-RP-F103 – Diretrizes para a proteção catódica de condutas e estruturas submarinas aplicáveis à indústria offshore.

- EN 12954 – norma europeia que especifica os requisitos para a proteção catódica de condutas que transportam hidrocarbonetos e água.

A conformidade com estes regulamentos é fundamental para garantir a segurança operacional e uma proteção anticorrosiva eficaz.

Benefícios da proteção catódica

A proteção catódica desempenha um papel fundamental na proteção dos oleodutos contra a corrosão, garantindo a sua durabilidade e fiabilidade a longo prazo. Pode efetivamente reduzir o risco de falha, reduzir os custos de manutenção e cumprir os requisitos regulamentares, tornando-a um dos métodos mais rentáveis de proteção das infraestruturas de transporte.

As condutas propensas à corrosão requerem inspeções e reparações frequentes, o que gera custos de funcionamento significativos e o risco de paragens no transporte de matérias-primas. Com a proteção catódica, os processos de corrosão são significativamente abrandados ou completamente inibidos, permitindo prolongar a vida útil da instalação até várias décadas. Isto significa menos necessidade de substituir secções de condutas, menos avarias e menos despesas de manutenção.

A proteção inadequada contra a corrosão pode originar fugas de petróleo e gás, que representam uma séria ameaça ambiental e podem resultar em severas penalidades financeiras para os operadores de oleodutos. Os sistemas de proteção catódica minimizam o risco de perfurações nas condutas e de fugas descontroladas, evitando desastres ambientais e aumentando a segurança do transporte de crude.

Para além dos aspetos técnicos, a proteção catódica é também necessária para cumprir as normas internacionais de segurança, como a NACE SP0169 e a ISO 15589-1, que regulam a utilização de medidas de prevenção da corrosão. A implementação desta tecnologia evita problemas de incumprimento e reduz os riscos financeiros de possíveis sanções e danos.

Métodos de proteção catódica em oleodutos – resumo

A proteção catódica é um método indispensável para proteger os oleodutos da corrosão, garantindo a sua longevidade e fiabilidade. Reduz eficazmente a degradação do metal, reduz o risco de falhas e diminui os custos de manutenção.

Os atuais sistemas de proteção catódica, apoiados por modernas tecnologias de monitorização e regulação, permitem ajustar eficazmente o nível de proteção às condições variáveis. A sua utilização não é apenas recomendada, mas também exigida por normas e padrões de segurança internacionais, tornando-os uma parte indispensável da gestão de infraestruturas petrolíferas.

Este artigo é baseado no livro “Metallurgy and Corrosion Control in Oil and Gas Production”, de Robert Heidersbach.