Metaalbewerking

Wat is metaalbewerking?

Metaalbewerking op CNC-bewerking is een van de meest geavanceerde methoden ter wereld voor de productie van metalen onderdelen voor de industrie. Het vertegenwoordigt de volgende fase in de ontwikkeling van de bewerking technologie, die al jaren wordt gebruikt. Jarenlang werden bij metaalbewerking conventionele machines gebruikt waarvan de operator de bewegingen activeerde met hendels of knoppen. Dit veroorzaakte een aantal ongemakken omdat het proces grotendeels afhankelijk was van de menselijke operator van de machine.

Moderne CNC-bewerking is gebaseerd op het vervangen van de mens door een computersysteem bij het besturen van de machinebewegingen. Deze computer-besturing, of kortweg CNC, heeft een revolutie teweeggebracht in de bewerkingsindustrie door nieuwe mogelijkheden te creëren. De belangrijkste effecten van deze revolutie zijn het verhogen van de precisie en efficiëntie van de productie van metalen onderdelen.

Wat betreft het principe van metaalbewerking zelf, is de introductie van computerbesturing relatief hetzelfde gebleven. Bij de productie van precisie onderdelen wordt nog steeds overtollig materiaal uit een blok halffabrikaat gesneden met speciaal snijgereedschap. Het snijden van materiaal wordt vergemakkelijkt door de relatieve beweging van het gereedschap ten opzichte van het werkstuk.

Welke materialen worden het vaakst bewerkt?

Omdat staal of andere metalen het vaakst bewerkt worden, wordt voor het snijden gereedschap gebruikt dat gemaakt is van speciale superharde en duurzame materialen. Het bewerkingsproces zelf bestaat uit het geleidelijk verwijderen van overtollig materiaal in lagen totdat de geplande vorm is bereikt.

In ons bedrijf hebben we de kennis en de apparatuur om de meeste materialen die op de markt verkrijgbaar zijn te bewerken. Toch vertegenwoordigt de bewerking van messing een groot percentage van het werk dat we uitvoeren. Dit komt omdat we het efficiënt snijden van messing tot in de perfectie beheersen, waardoor we concurrerend zijn op de markt van precisie onderdelen productie uit dit materiaal.

Een ander belangrijk onderdeel van ons aanbod is de bewerking van roestvrij staal. Precisieonderdelen van roestvrij staal zijn zeer gewild op de markt vanwege de onvervangbare eigenschappen van dit metaal. Bij Sabner is het bewerken van roestvrij staal relatief eenvoudig dankzij onze uitgebreide ervaring in het bewerken van dit materiaal.

Basismethodes van metaalbewerking

Metalen onderdelen produceren door snijden van materiaal kan op veel verschillende manieren. De meest gebruikte manier is het gebruik van een snijgereedschap om het overtollige materiaal te verwijderen. Afhankelijk van het specifieke onderdeel dat gemaakt moet worden en de geometrische kenmerken ervan, hebben we echter verschillende bewerkingsmethoden. Het is de taak van de technoloog om het specifieke project te analyseren en de juiste snijtechniek te kiezen.

De primaire methoden voor metaalbewerking zijn draaien en frezen.

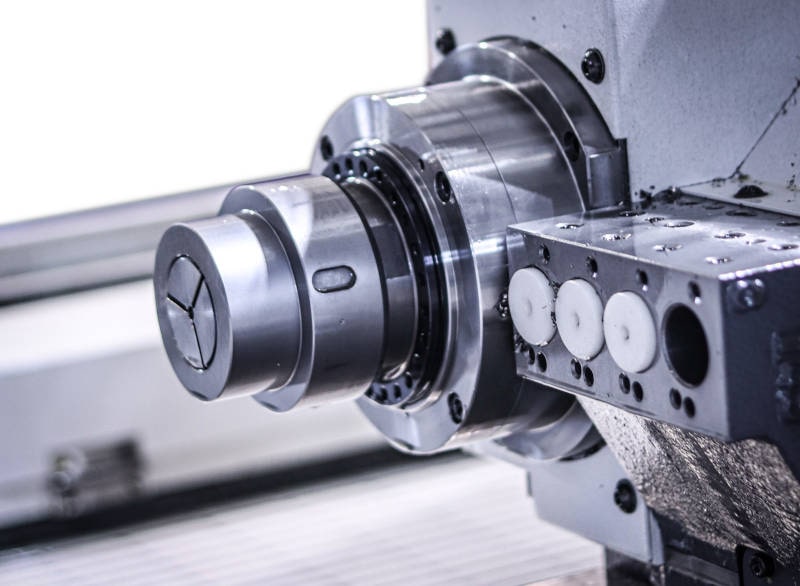

CNC draaien

Dit is de meest gebruikte en populaire bewerkingsmethode. Hierbij wordt materiaal uit een roterend halffabrikaat gesneden. Meestal is dit een staaf. Deze wordt vastgeklemd in een speciale klauwplaat voor werktuigmachines, waardoor hij roteert. De werktuigmachine maakt dan een reeks lineaire bewegingen langs de as van de schacht, waardoor de bewerkte onderdelen vorm krijgen. Door zijn aard wordt draaien gebruikt bij de productie van gedraaide onderdelen met een roterende vaste vorm, zoals cilinders, kegels, vaten en meer. Tot de meest populaire voorbeelden van deze bewerking behoren het draaien van spelden, het draaien van ringen, schachten, assen voor bussen en vele andere.

CNC frezen

Deze bewerkingsmethode wordt gekenmerkt door een veel grotere veelzijdigheid. Er worden roterende voorkottergereedschappen gebruikt om te snijden. In tegenstelling tot draaien is het werkstuk hier stationair en voornamelijk bevestigd in een bankschroef. Het frezen van de materiaaltoeslag gebeurt door besturing van de freesgereedschappen ten opzichte van het werkstuk. Door de vele vormen en functies van de gebruikte gereedschappen en de beschikbaarheid van verschillende werktuigmachineconfiguraties, biedt het freesproces bijna onbeperkte mogelijkheden voor de productie van metalen onderdelen.

Voordelen van metaalbewerking op CNC-bewerking

Hoge procesefficiëntie

De vervanging van de mens in de besturing en directe bediening van de werktuigmachine heeft het mogelijk gemaakt om de productie-efficiëntie van CNC-bewerkingsmachines aanzienlijk te verhogen. Voorheen was de bottleneck van het proces de fysieke capaciteit van de operators. Met de introductie van CNC-besturing is het mogelijk om machines 24 uur per dag, zeven dagen per week te bedienen. Bovendien versnellen de steeds modernere aandrijfmechanismen en andere onderdelen van werktuigmachines de bewerkingscycli aanzienlijk.

Precisie van geproduceerde onderdelen

De moderne ontwerpen van de huidige numerieke werktuigmachines maken het mogelijk om zeer nauwkeurige onderdelen te maken. Momenteel zijn toleranties op duizendsten van een millimeter bij de productie van onderdelen standaard. Dit wordt niet alleen beïnvloed door geavanceerde werktuigmachines met temperatuurcompensatiesystemen, maar ook door de steeds toenemende mogelijkheden van snijgereedschappen.

Flexibiliteit

Dankzij computerbesturing is het mogelijk om bewerkte onderdelen op de computer te ontwerpen als een driedimensionaal model. Dit maakt het mogelijk om aan het ontwerp te werken zonder materiaal en arbeid nodig te hebben om tests uit te voeren. Bovendien zijn allerlei aanpassingen en veranderingen zeer eenvoudig uit te voeren door het bestaande bewerkingsprogramma te bewerken. Dit biedt enorm veel mogelijkheden voor werk tijdens de ontwerp- of prototypefase.

Ruime keuze aan materialen

Op CNC-bewerkingsmachines is het mogelijk om een grote verscheidenheid aan materialen te bewerken. In de industriële praktijk worden meestal allerlei metalen gebruikt vanwege hun gunstige eigenschappen. Ingenieurs draaien echter steeds vaker naar meer geavanceerde grondstoffen zoals keramiek, kunststoffen en composieten.

Hoge herhaalbaarheid van productie

Het gebruik van computerbesturing in werktuigmachines heeft geleid tot een hoge herhaalbaarheid van bewerkte onderdelen. Vroeger, toen een persoon knoppen gebruikte om de parameters van de bewegingen van de machine in te stellen, had dat altijd effect op de uiteindelijke afmetingen van de bewerkte onderdelen. Tegenwoordig is een computer hiervoor verantwoordelijk en garandeert het de eliminatie van fouten. Daarnaast dragen ontwikkelingen op het gebied van snijgereedschap ook bij aan het verbeteren van de maatvastheid van de productie.

Automatiseringsmogelijkheden

Gevoeligheid voor automatisering is een steeds meer gewenste eigenschap van CNC werktuigmachines. Naast het bewerkingsproces zelf dat automatisch plaatsvindt in de gesloten cabine van de machine, zijn er een aantal extra handelingen, zoals het laden van materiaal en het ontvangen van bewerkte onderdelen, die operators vaak uitvoeren. De huidige CNC-bewerkingmachines zijn echter steeds vaker uitgerust met systemen om ook deze activiteiten te automatiseren.

Metaalbewerking bij Sabner

CNC-bewerking van metaal is een complex proces dat van veel factoren afhangt. Bij elk nieuw project is het noodzakelijk om alle technische aspecten te analyseren en de juiste bewerkingsstrategie te kiezen.

Er zijn twee basismethoden voor metaalbewerking beschikbaar voor technologen: CNC frezen en CNC draaien. Elke methode is geschikt voor de productie van een andere groep metalen onderdelen. Draaien is geschikt voor het draaien van roterende vaste lichamen, terwijl frezen goed werkt voor de bewerking van vlakken en complexere vormen.

In beide gevallen is precisiebewerking van metalen alleen mogelijk met kennis, ervaring, apparatuur en het juiste snijgereedschap. Bij Sabner hebben we alles in huis om metaalbewerking op het hoogste niveau aan te bieden. We leveren precisiecomponenten aan klanten in de automobiel-, medische, elektrotechnische, bouw- en vele andere industrieën. Overal waar hoogwaardige metaalbewerking van belang is, kunt u vertrouwen op de expertise van onze engineers.