Deformace a rekrystalizace kovů

Obsah

Kovy, jako materiály s krystalickou strukturou, mohou pod vlivem vnějších sil trvale měnit svůj tvar. Tento jev, známý jako deformace, tvoří základ tvárného zpracování, klíčového technologického procesu v metalurgii a materiálovém inženýrství.

V průmyslové praxi jsou kovy vystaveny různým typům deformace, od elastické deformace, která zmizí po odstranění zatížení, až po plastickou deformaci, která vede k trvalé změně rozměrů a vnitřní struktury materiálu. Právě tato schopnost podléhat plastické deformaci umožňuje kovy válcovat, tažit, ohýbat nebo kovat, aniž by došlo k jejich zničení.

Proces deformace kovů je spojen s významnými změnami v jejich vnitřní struktuře, zejména na úrovni krystalové mřížky. Výsledkem jsou strukturální vady, jako jsou dislokace, které na jedné straně umožňují klouzání a deformaci a na druhé straně vedou k zesílení materiálu. Nadměrné drcení však může vést ke ztrátě plasticity a snížení odolnosti vůči dalšímu zpracování.

K obnovení původních vlastností kovu se používá proces rekrystalizace, který spočívá v přeměně deformované struktury na novou, uspořádanou krystalickou strukturu, čímž se obnoví plasticita a prospěšné vlastnosti.

Porozumění mechanismům deformace a rekrystalizace je zásadní nejen pro navrhování technologických procesů, ale také pro předpovídání chování materiálů v provozních podmínkách. Tento článek se zabývá jak teoretickými základy, tak praktickými aplikacemi těchto jevů, od atomární úrovně až po průmyslové prostředí.

Elastická a plastická deformace

Pod vlivem vnějších sil mění kov svůj tvar a rozměry. V závislosti na velikosti a trvání těchto sil rozlišujeme dva základní typy deformace: elastickou a plastickou.

Elastická deformace

Elastická deformace je dočasná deformace, která zmizí po odstranění zatížení, což znamená, že materiál se vrátí do svého původního tvaru a rozměrů. Na atomární úrovni dochází ke změně vzdálenosti mezi atomy v krystalové mřížce, aniž by došlo k její trvalé transformaci. Pod tahovými silami se mřížkové buňky prodlužují, zatímco pod tlakovými silami se zkracují.

V rozsahu elastické deformace existuje lineární vztah mezi napětím a relativní deformací, který je popsán vzorcem:

\[ \sigma = E \,\cdot\,\epsilon\]

- \(\sigma\) – napětí,

- \(\epsilon\) – relativní deformace,

- \(E\) – podélný modul pružnosti (Youngův modul).

Youngův modul je mírou tuhosti materiálu – čím vyšší je jeho hodnota, tím rychleji se napětí zvyšuje s rostoucí deformací. Závisí na typu kovu, typu krystalové mřížky a směru zatížení (zejména u monokrystalů).

Kromě axiálních napětí mohou materiály také podléhat tangenciálním (smývacím) napětím, která způsobují vzájemný posun vrstev atomů. Taková deformace může být také elastická a měří se příčným modulem pružnosti.

Plastická deformace

Když síla překročí takzvanou mez pružnosti, materiál se začne trvale deformovat – jedná se o plastickou deformaci. Po odstranění zatížení se vzorek nevrátí do původního tvaru a změny krystalové struktury jsou nevratné.

Plastická deformace se vyskytuje hlavně dvěma způsoby: kluzáním – posunem částí krystalu vůči sobě podél tzv. rovin snadného kluzu, kde kov klade nejmenší odpor, a dvojčatěním – přeměnou části krystalu na zrcadlový obraz druhé části, což je obzvláště časté u kovů s hexagonální nebo FCC mřížkou.

Plastická tvarovatelnost kovu úzce souvisí s jeho krystalovou strukturou – čím více rovin a směrů snadného skluzu existuje, tím větší je plastická deformovatelnost. Například ve struktuře FCC (např. hliník) dochází ke skluzu snadněji než v hexagonální struktuře (např. zinek, hořčík).

Schopnost podléhat plastické deformaci určuje technologické možnosti tvarování kovu, ale ovlivňuje také rozložení vnitřních napětí, tvorbu krystalografické textury a další pevnostní vlastnosti materiálu.

Mikroskopické mechanismy deformace

Proces plastické deformace kovu nezahrnuje rovnoměrné posunutí celých fragmentů materiálu. Tento jev se vyskytuje na mikroskopické úrovni prostřednictvím lokálního posunu atomů podél specifických rovin a směrů, přičemž jeho hlavními mechanismy jsou skluz a zdvojení.

Krystalický skluz

Skluz zahrnuje posun částí krystalu vůči sobě podél takzvaných rovin snadného skluzu, tj. rovin s nejvyšší hustotou atomů a nejnižším odporem proti dislokačnímu pohybu. K tomuto jevu dochází, když smykové napětí v těchto rovinách překročí kritické smykové napětí.

Smyková rovina a směry, ve kterých se materiál pohybuje, závisí na krystalové mřížkové struktuře. Čím více takových struktur existuje, tím větší je plasticita kovu. Proto je například hliník velmi tažný a hořčík relativně křehký.

Smyk neovlivňuje celý krystal najednou – začíná lokálně a poté se šíří podél mřížky. V místech, kde došlo ke smyku, se tvoří charakteristické smykové linie nebo pruhy, které jsou viditelné pod mikroskopem.

Dvojčatění

Druhým možným mechanismem je dvojčatění, při kterém je část krystalu orientována jako zrcadlový obraz druhé části vzhledem k určité rovině, známé jako dvojčatná rovina.

Tento proces se vyskytuje zejména u kovů s hexagonální strukturou a některých FCC kovů (např. měď, stříbro) při nízkých teplotách nebo při rychlé deformaci. Twinning umožňuje deformaci, kde je smyk omezen, a proto hraje zvláštní roli u kovů s malým počtem snadných smykových systémů.

Dislokace a teorie skutečného smyku

Ačkoli se dlouhá léta věřilo, že smyk vyžaduje posun celých rovin atomů najednou, výzkum ukázal, že skutečné napětí potřebné pro takový posun by bylo tisíckrát větší než napětí pozorované v praxi.

Řešení tohoto rozporu bylo nalezeno v teorii dislokací. Podle této teorie dochází ke smyku prostřednictvím pohybu dislokací – lineárních defektů v krystalové struktuře. Místo současného pohybu celé roviny atomů dochází k deformaci postupně, jako by se krystalem pohybovala „vlna deformace“.

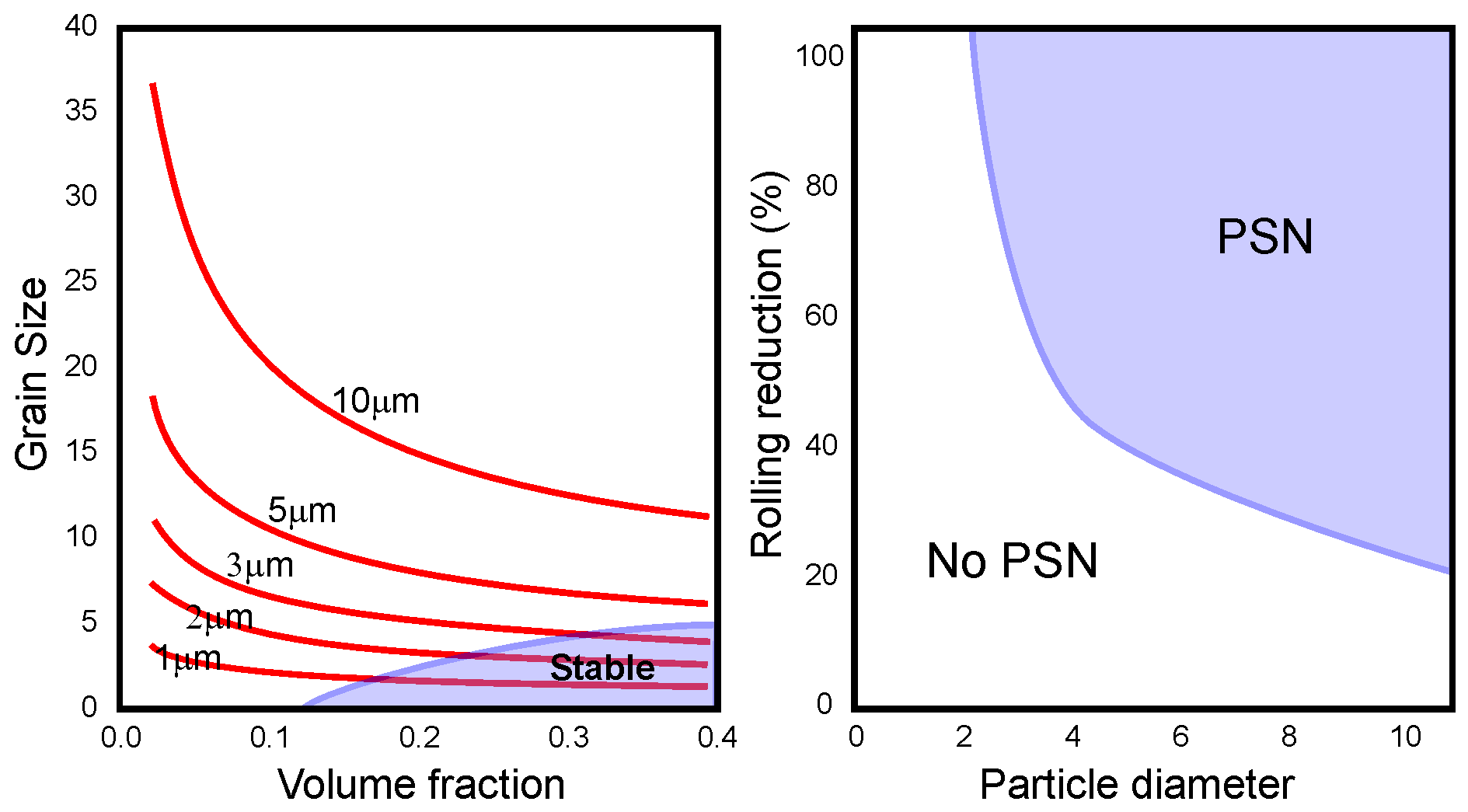

Dislokace se mohou pohybovat relativně snadno, ale jejich pohyb je brzděn překážkami, jako jsou jiné dislokace, hranice zrn, nečistoty nebo částice sekundární fáze. S rostoucím počtem dislokací dochází k zesílení, což vede ke zvýšené odolnosti proti dalšímu posuvu.

Drtění a zpevnění

Během plastické deformace, zejména za podmínek tvrzení za studena, dochází k významným změnám struktury kovu. Tento proces, známý jako drtění, zahrnuje trvalou deformaci kovu, doprovázenou zvýšením hustoty dislokací a dalších síťových defektů. Tyto změny mají významný vliv na mechanické i fyzikálně-chemické vlastnosti materiálu.

Drtění

S rostoucím drcením:

- Počet dislokací začíná narůstat a vytváří složité, nepravidelné sítě.

- Při vyšších deformacích (10–25 %) se tvoří souvislé stěny, které obklopují oblasti s menším počtem defektů – tzv. buňky.

- Další deformace vede k koncentraci dislokací ve stěnách a změnám tvaru buněk.

V důsledku toho dochází k výraznému zkreslení struktury kovu a ke snížení jeho schopnosti podléhat další deformaci. Změní se také další vlastnosti kovu: snižuje se elektrická vodivost, zvyšuje se koercitivita a zbytkový magnetismus, zvyšuje se rozpustnost v kyselinách a snižuje se hustota, zatímco specifický objem se zvyšuje.

Drtění nejen mění tvar zrn, ale také mění jejich prostorovou orientaci, což vede k vytvoření tzv. deformační struktury – strukturálního uspořádání charakteristického pro určitý směr deformace (např. válcování, tažení).

Zpevnění kovu

Zvýšení hustoty dislokací vede k jevu známému jako zpevnění. To spočívá v tom, že pohyb následných dislokací je stále více brzděn existujícími překážkami (jinými dislokacemi, hranicemi zrn, inkluzemi), takže k pokračování deformace jsou zapotřebí stále větší síly.

Účinky zpevnění jsou patrné ve vlastnostech kovu: zvyšuje se mez kluzu, zatímco pevnost v tahu a tvrdost také vzrůstají; naopak plastické vlastnosti, jako je tažnost, zúžení a rázová pevnost, klesají.

Tyto jevy byly ilustrovány například ve studiích čistého železa, kde bylo pozorováno významné zvýšení pevnosti spolu se snížením tažnosti s rostoucím stupněm drcení.

Rekrystalizace

Po intenzivní plastické deformaci je struktura kovu charakterizována vysokou hustotou defektů, především dislokacemi a deformacemi krystalové mřížky. Takový materiál je v energeticky nestabilním stavu s mnohem vyšší vnitřní energií než litý nebo žíhaný kov. K obnovení původních vlastností se provádí rekrystalizační proces, který spočívá v zahřátí kovu za účelem obnovení správné krystalové struktury.

Fáze procesu rekrystalizace

- Uzdravení nastává při relativně nízkých teplotách (např. u železa přibližně 300–400 °C), bodové defekty se rozptylují, protilehlé dislokace se ničí a dislokace se přeskupují; struktura se pod mikroskopem viditelně nemění, ale fyzikální (např. vodivost) a mechanické vlastnosti se mírně zlepšují.

- Polygonizace – dislokace se přeskupují a vytvářejí takzvané hranice subzrn. Vznikají oblasti s mírně odlišnou orientací krystalů, které snižují vnitřní energii materiálu. Jedná se o formu vnitřního přeskupení vedoucího ke stabilizaci struktury, ale bez úplné rekonstrukce zrn.

- Primární rekrystalizace začíná nad tzv. rekrystalizační teplotou, v oblastech s vysokou hustotou dislokací. Vznikají nová zrna bez defektů, která rostou na úkor deformované struktury, až ji zcela nahradí. Kov znovu získává plasticitu a homogenitu.

- Růst zrn – po rekrystalizaci mohou zrna dále růst a dochází k spontánnímu zvětšování velkých zrn na úkor malých, což snižuje celkovou plochu hranic zrn a tím i energii systému. Za nekontrolovaných podmínek žíhání může dojít k abnormálnímu růstu zrn, což vede k tvorbě jednotlivých, velmi velkých zrn, která jsou nežádoucí ve strukturách vyžadujících vysokou pevnost.

Rekrystalizace zvyšuje plasticitu kovu, obnovuje jeho mechanické a technologické vlastnosti, činí materiál homogennějším a předvídatelnějším a snižuje vnitřní pnutí a křehkost. Tento proces se v praxi používá jako tzv. rekrystalizační žíhání, které je nezbytné například při tažení, válcování, ohýbání a dalších plastických operacích, a to jak mezi operacemi, tak na konci zpracování.

Teplota a faktory ovlivňující rekrystalizaci

Teplota rekrystalizace je nejnižší teplota, při které do jedné hodiny dojde k úplnému obnovení struktury deformované drcením. Tato hodnota není konstantní – závisí na několika faktorech, včetně materiálu, velikosti drcení, čistoty kovu a způsobu ochlazování. U většiny čistých kovů se teplota rekrystalizace pohybuje od 0,3 do 0,5násobku teploty tání (vyjádřeno v Kelvinech).

Řízením podmínek rekrystalizace lze mikrostrukturu přizpůsobit technologickým požadavkům, zvýšit tažnost materiálu před dalším zpracováním a dosáhnout požadované velikosti zrn, což zase ovlivňuje vlastnosti jako tvrdost, únavová pevnost a elektrická vodivost.

Příliš vysoké teploty nebo prodloužené doby žíhání však mohou vést k nadměrnému růstu zrn, což oslabuje kov a zhoršuje jeho vlastnosti; proto proces rekrystalizace vyžaduje přesný výběr parametrů.

Faktory ovlivňující teplotu rekrystalizace

- Stupeň deformace – čím větší je deformace, tím větší je hustota dislokací, tím více míst pro vznik nových zrn a tím nižší je teplota potřebná pro rekrystalizaci. Při velmi malé deformaci (pod 5–10 %) může proces rekrystalizace vůbec nenastat.

- Chemická čistota kovu – čisté kovy rekrystalizují snadněji a při nižších teplotách; přítomnost nečistot (např. uhlíku, síry, fosforu) brání pohybu hranic zrn, čímž zvyšuje teplotu rekrystalizace.

- Velikost zrn před deformací – kovy s jemnozrnnou strukturou před deformací mají více hranic, což usnadňuje nukleaci, zatímco hrubozrnné struktury vyžadují větší přehřátí.

- Rychlost ochlazování po deformaci – pomalé ochlazování podporuje hojení a polygonizaci, po které následuje rekrystalizace, zatímco rychlé ochlazení (kalení) může zastavit transformační proces a zanechat rozdrcenou strukturu.

- Deformační textura a vnitřní pnutí – oblasti s intenzivním drcením nebo nevýhodnou krystalografickou orientací rekrystalizují rychleji. Některé orientace zrn mohou způsobit preferenční růst, což vede k vytvoření rekrystalizační textury.

Zničení materiálu

Zničení kovu je konečná fáze jeho mechanického zpracování – okamžik, kdy materiál ztrácí svou soudržnost a přestává plnit svou strukturální funkci. V závislosti na podmínkách zatížení, teplotě, vnitřní struktuře a typu materiálu může ke zničení dojít dvěma základními způsoby: jako křehký šrot nebo tažný šrot.

Křehký šrot

Křehký šrot vzniká, když se materiál náhle zlomí bez předchozí plastické deformace. Je charakterizován: žádným prodloužením nebo zúžením vzorku, rovným povrchem lomu, často s charakteristickými skořápkovitými vzory, hlasitým „skleněným“ lomem a vysokou rychlostí šíření lomu.

Tento mechanismus převládá u kovů s nízkou plasticitou (např. litina, některé kalené oceli), zejména při nízkých teplotách, při dynamickém nebo rázovém zatížení a v přítomnosti vad, vrubů a již existujících trhlin, které působí jako koncentrátory napětí. Křehký šrot je podle povahy mikrostruktury a přítomných nečistot transkrystalický (přes zrna) nebo interkrystalický (podél hranic zrn).

Šmykový (tažný) šrot

Šmykový šrot se vyskytuje u materiálů, které před lámáním procházejí výraznou plastickou deformací. Mezi jeho charakteristické vlastnosti patří výrazné prodloužení vzorku, zúžení v místě lomu (tzv. krk), lomová plocha s hrubou, vláknitou strukturou a destrukce v důsledku dislokačního tečení a růstu mikroprasklin.

Tento typ porušení je charakteristický pro měkké a snadno deformovatelné kovy (např. měď, hliník), které pracují při pokojové nebo zvýšené teplotě a při statickém nebo pomalu rostoucím zatížení. Smykové porušení lze považovat za „bezpečnější“, protože před úplným zlomením materiálu vydává varovný signál – deformaci.

Typ porušení závisí na mnoha faktorech, včetně teploty – nižší teploty podporují křehkost, rychlosti zatížení – čím rychlejší, tím větší riziko křehkého lomu, struktury a chemického složení – nečistoty mohou způsobit mezikrystalickou křehkost, přítomnosti povrchových vad – podporují porušení bez deformace a délky trvání namáhání – dlouhodobé zatížení může vést k tečení a porušení při nízkých úrovních namáhání.

Zkoušení mechanických vlastností kovů

Pro posouzení chování kovu při mechanickém namáhání je nutné provést příslušné laboratorní zkoušky, které určí jeho pevnost, tažnost, tvrdost a odolnost proti lomu a tečení. Výsledky těchto zkoušek jsou základem pro výběr materiálu pro konkrétní technické použití.

Zkouška tahem

Jednou ze základních zkoušek je tahová zkouška, která umožňuje stanovení modulu pružnosti (E), mez kluzu, pevnosti v tahu, jakož i relativního prodloužení a zmenšení plochy.

Na základě tahové zkoušky se sestaví diagram napětí a deformace, který znázorňuje deformaci kovu od elastické fáze přes plastickou fázi až po lomu. Tato zkouška poskytuje klíčové informace o chování materiálu za statických pracovních podmínek.

Zkoušky tvrdosti

Tvrdost je odolnost materiálu proti trvalé deformaci pod vlivem tvrdšího tělesa. Nejčastěji používané metody jsou Brinell (HB) – ocelová kulička, Vickers (HV) – diamantová pyramida a Rockwell (HR) – ocelový kužel nebo kulička. Tvrdost koreluje s dalšími mechanickými vlastnostmi – čím tvrdší kov, tím větší je jeho pevnost, ale často i nižší tažnost.

Zkoušky rázem

Používají se k posouzení odolnosti kovu proti rychlým dynamickým zatížením. Provádějí se pomocí Charpyho kyvadla (zkušební těleso s vrubem) a Izodova kyvadla. Výsledek se udává jako množství energie potřebné k zlomení vzorku, což ilustruje chování materiálu při rázovém zatížení, což je důležité například v automobilovém, železničním a leteckém průmyslu.

Zkoušky tečení

Tečení je pomalá, postupná deformace kovu pod působením konstantního zatížení a teploty. Zkouška spočívá v dlouhodobém zatížení vzorku a měření deformace v čase. Má velký význam při výběru materiálů pro součásti pracující při zvýšených teplotách, jako jsou turbíny, kotle a reaktory.

Moderní metody hodnocení

Kromě klasických zkoušek se stále častěji používají nedestruktivní metody a pokročilé mikroskopické techniky, jako je EBSD analýza (elektronová zpětná difrakce), SEM/TEM mikroskopie, ultrazvukové a rentgenové zkoušky a nanometrické zkoušky tvrdosti (nanoindentace). Tyto metody umožňují zkoumat strukturu, vady a mechanické vlastnosti s extrémní přesností, aniž by došlo k destrukci vzorku.

Deformace a rekrystalizace kovů – shrnutí

Porozumění mechanismům deformace a rekrystalizace kovů je zásadní jak z vědeckého, tak z technického hlediska. Způsob, jakým kov reaguje na namáhání, určuje nejen jeho trvanlivost a spolehlivost, ale také jeho tvarovatelnost a zpracovatelnost.

Vědomá kontrola vnitřní struktury materiálu prostřednictvím vhodného výběru podmínek deformace a tepelného zpracování umožňuje optimalizaci mechanických vlastností, která se využívá téměř ve všech oblastech průmyslu: od strojírenství přes letectví až po jadernou energetiku.

Znalost těchto procesů není pouze teorií – je to nástroj pro vědomý návrh materiálu přizpůsobený reálným podmínkám jeho provozu.