Deformarea și recristalizarea metalelor

Cuprins

Metalele, ca materiale cu structură cristalină, își pot schimba permanent forma sub influența forțelor externe. Acest fenomen, cunoscut sub numele de deformare, stă la baza prelucrării plastice, un proces tehnologic cheie în metalurgie și ingineria materialelor.

În practica industrială, metalele sunt supuse diferitelor tipuri de deformare, de la deformarea elastică, care dispare odată cu îndepărtarea sarcinii, până la deformarea plastică, care are ca rezultat o schimbare permanentă a dimensiunilor și structurii interne a materialului. Această capacitate de a suferi deformare plastică permite metalelor să fie laminate, trase, îndoite sau forjate fără a fi distruse.

Procesul de deformare a metalelor este asociat cu modificări semnificative ale structurii interne a acestora, în special la nivelul rețelei cristaline. Acest lucru duce la defecte structurale, cum ar fi dislocările, care, pe de o parte, permit alunecarea și deformarea, iar pe de altă parte, duc la întărirea materialului. Cu toate acestea, zdrobirea excesivă poate duce la pierderea plasticității și la reducerea rezistenței la prelucrarea ulterioară.

Pentru a restabili proprietățile inițiale ale metalului, se utilizează un proces de recristalizare, care implică transformarea structurii deformate într-o nouă structură cristalină ordonată, redobândind astfel plasticitatea și proprietățile benefice.

Înțelegerea mecanismelor de deformare și recristalizare este crucială nu numai pentru proiectarea proceselor tehnologice, ci și pentru prezicerea comportamentului materialelor în condiții de funcționare. Acest articol explorează atât fundamentele teoretice, cât și aplicațiile practice ale acestor fenomene, de la nivel atomic până la aplicații industriale.

Deformarea elastică și plastică

Sub influența forțelor externe, metalul își schimbă forma și dimensiunile. În funcție de magnitudinea și durata acestor forțe, distingem două tipuri de deformare: elastică și plastică.

Deformarea elastică

Deformarea elastică este o deformare temporară care dispare după îndepărtarea sarcinii, ceea ce înseamnă că materialul revine la forma și dimensiunile inițiale. La nivel atomic, are loc o modificare a distanței dintre atomii din rețeaua cristalină, fără transformarea permanentă a acesteia. Sub acțiunea forțelor de tracțiune, celulele rețelei se alungesc, iar sub acțiunea forțelor de compresiune, se scurtează.

În domeniul deformării elastice, există o relație liniară între tensiune și deformare relativă, descrisă de formula:

\[ \sigma = E \,\cdot\,\epsilon\]

- \(\sigma\) – tensiune,

- \(\epsilon\) – deformare relativă,

- \(E\) – modul de elasticitate longitudinal (modulul lui Young).

Modulul lui Young este o măsură a rigidității unui material – cu cât valoarea sa este mai mare, cu atât tensiunea crește mai repede odată cu deformarea. Acesta depinde de tipul de metal, de tipul rețelei cristaline și de direcția sarcinii (în special în cazul cristalelor simple).

În plus față de tensiunile axiale, materialele pot fi supuse și tensiunilor tangențiale (forfecare), care determină deplasarea straturilor de atomi unul față de celălalt. O astfel de deformare poate fi și elastică și se măsoară prin modulul de elasticitate transversal.

Deformarea plastică

Când forța depășește așa-numita limită elastică, materialul începe să se deformeze permanent – aceasta este deformarea plastică. După îndepărtarea sarcinii, proba nu revine la forma inițială, iar modificările structurii cristaline sunt ireversibile.

Deformarea plastică se produce în principal în două moduri: prin alunecare – deplasarea părților cristalului unele față de altele de-a lungul așa-numitelor plane de alunecare ușoară, unde metalul oferă cea mai mică rezistență, și prin gemelare – transformarea unei părți a cristalului într-o imagine în oglindă a celeilalte părți, deosebit de frecventă în metalele cu rețea hexagonală sau FCC.

Plasticitatea unui metal este strâns legată de structura sa cristalină – cu cât sunt mai multe planuri și direcții de alunecare ușoară, cu atât mai mare este capacitatea de deformare plastică. De exemplu, într-o structură FCC (de exemplu, aluminiu), alunecarea are loc mai ușor decât într-o structură hexagonală (de exemplu, zinc, magneziu).

Capacitatea de a suferi deformare plastică determină posibilitățile tehnologice de modelare a unui metal, dar influențează și distribuția tensiunilor interne, formarea texturii cristalografice și alte proprietăți de rezistență ale materialului.

Mecanisme microscopice de deformare

Procesul de deformare plastică a metalului nu implică deplasarea uniformă a fragmentelor întregi ale materialului. Acest fenomen are loc la nivel microscopic prin deplasarea locală a atomilor de-a lungul unor planuri și direcții specifice, principalele sale mecanisme fiind alunecarea și gemelarea.

Alunecarea cristalelor

Alunecarea implică deplasarea unor părți ale unui cristal unele față de altele de-a lungul așa-numitelor planuri de alunecare ușoară, adică cele cu cea mai mare densitate atomică și cea mai mică rezistență la mișcarea de dislocare. Acest fenomen are loc atunci când tensiunile de forfecare din aceste planuri depășesc tensiunea de forfecare critică.

Planurile de alunecare și direcțiile în care se mișcă materialul depind de structura rețelei cristaline. Cu cât există mai multe astfel de structuri, cu atât mai mare este plasticitatea metalului. De aceea, aluminiul este foarte ductil, iar magneziul, de exemplu, este relativ fragil.

Forfecarea nu afectează întregul cristal simultan – începe local și apoi se răspândește de-a lungul rețelei. În locurile în care a avut loc forfecarea, se formează linii sau benzi caracteristice, vizibile la microscop.

Gemelare

Al doilea mecanism posibil este gemelarea, care implică orientarea unei părți a cristalului ca imagine în oglindă a celeilalte părți în raport cu un plan specific, cunoscut sub numele de plan gemel.

Acest proces are loc cu ușurință în metalele cu structură hexagonală și în unele metale FCC (de exemplu, cupru, argint) la temperaturi scăzute sau în timpul deformării rapide. Formarea gemelelor permite deformarea în cazul în care alunecarea este limitată, motiv pentru care joacă un rol special în metalele cu un număr mic de sisteme de alunecare ușoară.

Dislocări și teoria alunecării reale

Deși s-a crezut timp de mulți ani că alunecarea necesită deplasarea simultană a planurilor întregi de atomi, cercetările au arătat că tensiunile reale necesare pentru o astfel de deplasare ar fi de mii de ori mai mari decât cele observate în practică.

Soluția la această contradicție a fost găsită în teoria dislocării. Conform acestei teorii, alunecarea are loc prin mișcarea dislocărilor – defecte liniare în structura cristalină. În loc de mișcarea simultană a întregului plan de atomi, deformarea se produce în etape, ca și cum o „undă de deformare” s-ar deplasa prin cristal.

Dislocațiile se pot mișca relativ ușor, dar mișcarea lor este împiedicată de obstacole precum alte dislocări, granițe de granule, impurități sau particule de fază secundară. Pe măsură ce numărul lor crește, apare un efect de întărire, care duce la o rezistență crescută la alunecarea ulterioară.

Zdrobire și întărire

În timpul deformării plastice, în special în condiții de lucrare la rece, structura metalului suferă modificări semnificative. Acest proces, cunoscut sub numele de zdrobire, implică deformarea permanentă a metalului, însoțită de o creștere a densității dislocărilor și a altor defecte ale rețelei. Aceste modificări au un impact semnificativ asupra proprietăților materialului, atât mecanice, cât și fizico-chimice.

Zdrobire

Pe măsură ce zdrobirea crește:

- Numărul dislocărilor începe să crească, formând rețele complexe și neregulate,

- La deformări mai mari (10-25%), se formează pereți continui, care înconjoară zone cu mai puține defecte – așa-numitele celule,

- Deformarea ulterioară duce la o concentrare a dislocărilor în pereți și la modificări ale formei celulelor.

Ca urmare, structura metalului devine grav deformată, iar capacitatea sa de a suferi deformări ulterioare este redusă. Se modifică și alte proprietăți ale metalului: conductivitatea electrică scade, coercitivitatea și magnetismul rezidual cresc, solubilitatea în acizi crește, iar densitatea scade, în timp ce volumul specific crește.

Zdrobirea nu numai că modifică forma granulelor, ci și orientarea lor spațială, ducând la formarea unei așa-numite texturi de deformare – o dispunere structurală caracteristică unei direcții specifice de deformare (de exemplu, laminare, tragere).

Întărirea metalului

O creștere a densității dislocărilor duce la un fenomen cunoscut sub numele de întărire. Acesta constă în faptul că mișcarea dislocărilor ulterioare este din ce în ce mai împiedicată de obstacolele existente (alte dislocări, granițe de granule, incluziuni), astfel încât sunt necesare forțe din ce în ce mai mari pentru a continua deformarea.

Efectele întăririi sunt vizibile în proprietățile metalului: rezistența la curgere crește, în timp ce rezistența la tracțiune și duritatea cresc, de asemenea; invers, proprietățile plastice, cum ar fi alungirea, gâtuirea și rezistența la impact scad.

Aceste fenomene au fost ilustrate, de exemplu, în studiile asupra fierului pur, unde s-a observat o creștere semnificativă a rezistenței, împreună cu o scădere a ductilității, odată cu creșterea gradului de zdrobire.

Recristalizare

După o deformare plastică intensă, structura metalului este caracterizată de o densitate ridicată a defectelor, în principal dislocări și distorsiuni ale rețelei cristaline. Un astfel de material se află într-o stare energetic instabilă, cu o energie internă mult mai mare decât metalul turnat sau recopt. Pentru a-i restabili proprietățile inițiale, se efectuează un proces de recristalizare, care implică încălzirea metalului pentru a restabili structura cristalină corectă.

Etapele procesului de recristalizare

- Vindecarea are loc la temperaturi relativ scăzute (de exemplu, pentru fier, aproximativ 300-400 °C), defectele punctuale se difuzează, dislocările opuse sunt anihilate, iar dislocările sunt rearanjate; structura nu se modifică vizibil la microscop, dar proprietățile fizice (de exemplu, conductivitatea) și mecanice se îmbunătățesc ușor.

- Poligonizarea – dislocările sunt rearanjate, formând așa-numitele limite subgranulare. Se formează zone cu orientări cristaline ușor diferite, care reduc energia internă a materialului. Aceasta este o formă de rearanjare internă care duce la stabilizarea structurală, dar fără reconstrucția completă a granulelor.

- Recristalizarea primară începe peste așa-numita temperatură de recristalizare, în zone cu densitate mare de dislocări. Se formează noi nuclee de granule, fără defecte; aceste nuclee cresc în detrimentul structurii deformate până când aceasta este complet înlocuită. Metalul își recâștigă plasticitatea și omogenitatea.

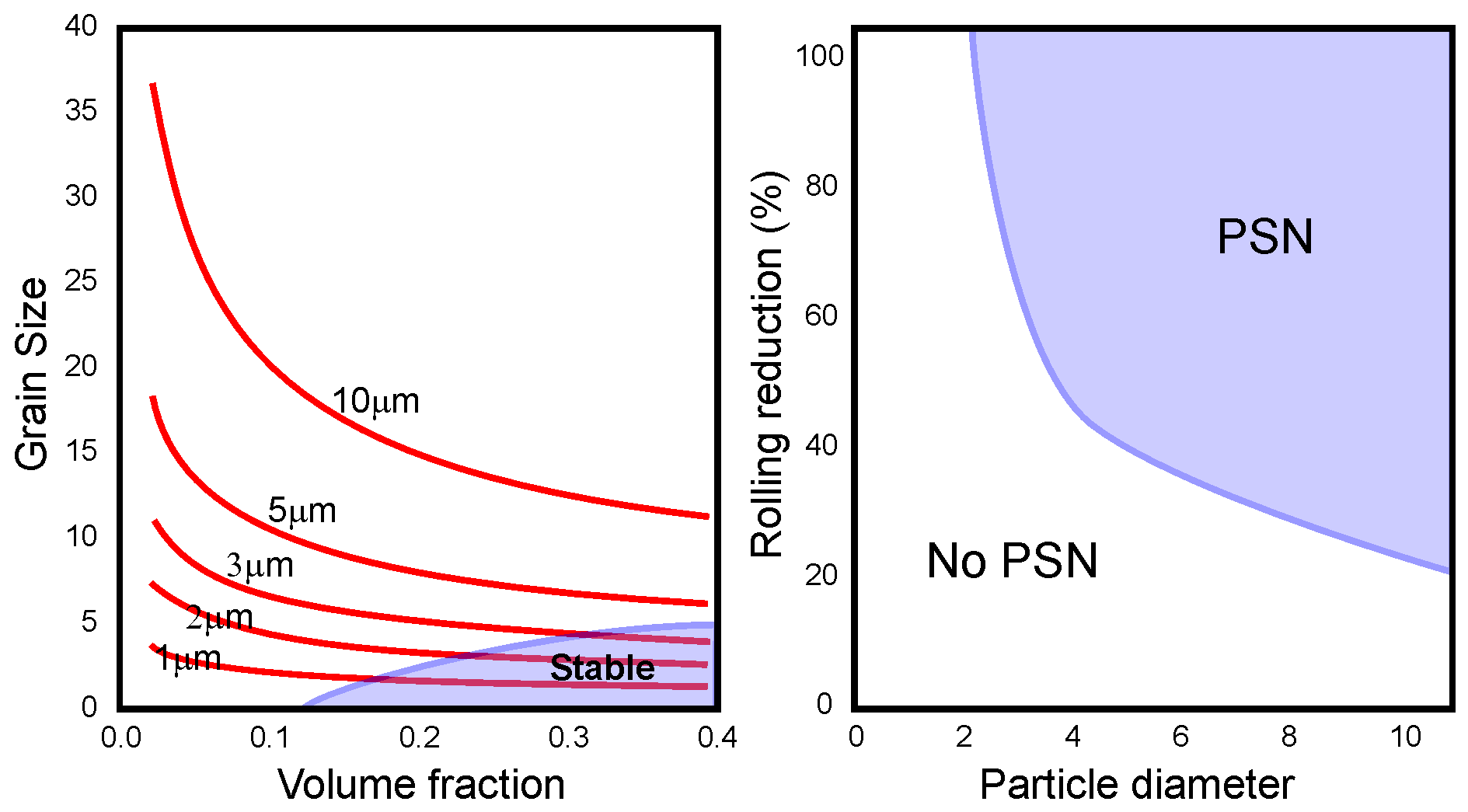

- Creșterea granulelor – după recristalizare, granulele pot continua să crească și are loc o mărire spontană a granulelor mari în detrimentul celor mici, ceea ce reduce suprafața totală a granițelor granulelor și, astfel, energia sistemului. În condiții de recoacere necontrolată, poate apărea o creștere anormală a granulelor, ceea ce duce la formarea de granule unice, foarte mari, care sunt nedorite în structurile care necesită o rezistență ridicată.

Recristalizarea crește plasticitatea metalului, restabilește proprietățile sale mecanice și tehnologice, face materialul mai omogen și mai previzibil și reduce tensiunea internă și fragilitatea. Acest proces este utilizat în practică sub denumirea de recristalizare prin recoacere, care este necesară, de exemplu, în tragere, laminare, îndoire și alte operații plastice, atât între operații, cât și la sfârșitul procesului de prelucrare.

Temperatura și factorii care influențează recristalizarea

Temperatura de recristalizare este temperatura cea mai scăzută la care, în decurs de o oră, are loc restaurarea completă a structurii deformate prin zdrobire. Această valoare nu este constantă – depinde de mai mulți factori, printre care materialul, dimensiunea zdrobirii, puritatea metalului și metoda de răcire. Pentru majoritatea metalelor pure, temperatura de recristalizare variază între 0,3 și 0,5 ori punctul de topire (exprimat în Kelvin).

Controlul condițiilor de recristalizare permite adaptarea microstructurii pentru a îndeplini cerințele tehnologice, îmbunătățește ductilitatea materialului înainte de prelucrarea ulterioară și permite obținerea dimensiunii dorite a granulelor, care la rândul său afectează proprietăți precum duritatea, rezistența la oboseală și conductivitatea electrică.

Cu toate acestea, temperaturile excesiv de ridicate sau timpii de recoacere prelungiți pot duce la creșterea excesivă a granulelor, ceea ce slăbește metalul și îi afectează proprietățile; prin urmare, procesul de recristalizare necesită selectarea precisă a parametrilor.

Factori care influențează temperatura de recristalizare

- Gradul de deformare – cu cât deformarea este mai mare, cu atât densitatea dislocării este mai mare, cu atât sunt mai multe locuri pentru nuclearea de noi granule și, prin urmare, cu atât temperatura necesară pentru recristalizare este mai scăzută. La o deformare foarte mică (sub 5-10%), procesul de recristalizare poate să nu aibă loc deloc.

- Puritatea chimică a metalului – metalele pure se recristalizează mai ușor și la temperaturi mai scăzute; prezența impurităților (de exemplu, carbon, sulf, fosfor) împiedică mișcarea granițelor granulelor, crescând astfel temperatura de recristalizare.

- Dimensiunea granulelor înainte de deformare – metalele cu o structură cu granulație fină înainte de deformare au mai multe granițe, ceea ce facilitează nuclearea, în timp ce structurile cu granulație grosieră necesită o supraîncălzire mai mare.

- Viteza de răcire după deformare – răcirea lentă favorizează vindecarea și poligonizarea, urmată de recristalizare, în timp ce răcirea rapidă (călirea) poate opri procesul de transformare, lăsând o structură zdrobită.

- Textura deformării și tensiunile interne – zonele cu zdrobire intensă sau orientări cristalografice nefavorabile recristalizează mai repede. Unele orientări ale granulelor pot provoca o creștere preferențială, ducând la formarea unei texturi de recristalizare.

Distrugerea materialului

Distrugerea metalului este etapa finală a prelucrării mecanice a acestuia – momentul în care materialul își pierde continuitatea și încetează să-și îndeplinească funcția structurală. În funcție de condițiile de încărcare, temperatură, structura internă și tipul de material, distrugerea poate avea loc în două moduri de bază: sub formă de deșeuri fragile sau deșeuri ductile.

Deșeuri fragile

Deșeurile fragile apar atunci când materialul se rupe brusc, fără deformare plastică prealabilă. Se caracterizează prin: lipsa alungirii sau îngustării probei, o suprafață de fractură plană, adesea cu modele caracteristice în formă de coajă, o fractură zgomotoasă, „asemănătoare sticlei”, și o viteză mare de propagare a fracturii.

Acest mecanism predomină în metalele cu plasticitate redusă (de exemplu, fontă, unele oțeluri călite), în special la temperaturi scăzute, sub sarcini dinamice sau de impact și în prezența defectelor, crestăturilor și fisurilor preexistente, care acționează ca concentratoare de tensiuni. Deșeurile fragile sunt de natură transcristalină (prin granule) sau intercristalină (de-a lungul granițelor granulelor), în funcție de microstructura și impuritățile prezente.

Deșeuri de forfecare (ductile)

Deșeurile de forfecare apar în materialele care suferă o deformare plastică semnificativă înainte de rupere. Caracteristicile lor includ alungirea semnificativă a probei, îngustarea la punctul de rupere (cunoscut sub numele de gât), o suprafață de fractură cu o structură aspră, fibroasă și distrugerea rezultată din deplasarea prin fluaj și creșterea microfisurilor.

Acest tip de rupere este caracteristic metalelor moi și ușor deformabile (de exemplu, cupru, aluminiu) care lucrează la temperaturi camerei sau ridicate și sub sarcini statice sau care cresc lent. Ruperea prin forfecare poate fi considerată „mai sigură” deoarece dă un semnal de avertizare – deformarea – înainte ca materialul să se rupă complet.

Tipul de rupere depinde de mulți factori, printre care temperatura – temperaturile scăzute favorizează fragilitatea, viteza de încărcare – cu cât este mai mare, cu atât este mai mare riscul de rupere fragilă, structura și compoziția chimică – impuritățile pot provoca fragilitate intergranulară, prezența defectelor de suprafață – favorizează ruperea fără deformare și durata solicitării – încărcarea prelungită poate duce la fluaj și rupere la niveluri scăzute de solicitare.

Testarea proprietăților mecanice ale metalelor

Pentru a evalua comportamentul unui metal sub sarcini mecanice, este necesar să se efectueze teste de laborator adecvate pentru a determina rezistența, ductilitatea, duritatea și rezistența la rupere și fluaj. Rezultatele acestor teste constituie baza pentru selectarea unui material pentru o aplicație tehnică specifică.

Testul de tracțiune

Una dintre încercările de bază este încercarea de tracțiune, care permite determinarea modulului de elasticitate (E), rezistenței la curgere, rezistenței la tracțiune, precum și alungirii relative și reducerii suprafeței.

Pe baza încercării de tracțiune, se întocmește un diagramă solicitare-deformație, care ilustrează deformarea metalului de la faza elastică, trecând prin faza plastică, până la rupere. Această încercare furnizează informații cheie despre comportamentul materialului în condiții de lucru statice.

Încercări de duritate

Duritatea este rezistența unui material la deformarea permanentă sub influența unui corp mai dur. Cele mai utilizate metode sunt Brinell (HB) – o bilă de oțel, Vickers (HV) – o piramidă de diamant și Rockwell (HR) – un con sau o bilă de oțel. Duritatea este corelată cu alte proprietăți mecanice – cu cât metalul este mai dur, cu atât rezistența sa este mai mare, dar adesea ductilitatea sa este mai mică.

Teste de impact

Acestea sunt utilizate pentru a evalua rezistența metalului la sarcini dinamice rapide. Se efectuează cu ajutorul pendulului Charpy (test cu crestătură) și pendulului Izod. Rezultatul este exprimat ca cantitatea de energie necesară pentru ruperea probei, ceea ce ilustrează comportamentul materialului sub sarcină de impact, crucial, de exemplu, în industria auto, feroviară și aeronautică.

Testarea fluajului

Fluajul este deformarea lentă și progresivă a metalului sub acțiunea unei sarcini și a unei temperaturi constante. Testul implică aplicarea unei sarcini pe termen lung asupra probei și măsurarea deformării în timp. Este de o mare importanță în selectarea materialelor pentru componente care funcționează la temperaturi ridicate, cum ar fi turbine, cazane și reactoare.

Metode moderne de evaluare

În plus față de testele clasice, se utilizează din ce în ce mai mult metode nedistructive și tehnici microscopice avansate, cum ar fi analiza EBSD (difracția electronilor retrodifuzi), microscopia SEM/TEM, testarea cu ultrasunete și raze X și testarea nanometrică a durității (nanoindentare). Aceste metode permit examinarea structurii, defectelor și proprietăților mecanice cu o precizie extremă, fără a distruge proba.

Deformarea și recristalizarea metalelor – rezumat

Înțelegerea mecanismelor de deformare și recristalizare a metalelor este crucială atât din punct de vedere științific, cât și din punct de vedere ingineresc. Modul în care un metal reacționează la solicitări determină nu numai durabilitatea și fiabilitatea acestuia, ci și formabilitatea și prelucrabilitatea sa.

Controlul conștient al structurii interne a unui material, prin selectarea adecvată a condițiilor de deformare și tratament termic, permite optimizarea proprietăților mecanice, care este utilizată în aproape toate domeniile industriei: de la construcția de mașini, la aviație și energie nucleară.

Cunoașterea acestor procese nu este doar teorie – este un instrument pentru proiectarea conștientă a materialelor, adaptată condițiilor reale de funcționare.