Oțeluri și aliaje pentru scule

Cuprins

Oțelurile pentru scule sunt materiale special adaptate pentru producția de scule utilizate în prelucrarea mecanică, prelucrarea plasticului și măsurare. Rolul lor este de a face față condițiilor de lucru specifice și adesea foarte exigente, care pot varia semnificativ în funcție de aplicație. Spre deosebire de oțelurile structurale, pentru care există indicatori preciși care caracterizează proprietățile lor, evaluarea oțelurilor pentru scule se bazează în primul rând pe analiza compoziției lor chimice și pe un set de cerințe mecanice și fizice.

În standardele poloneze, oțelul pentru scule a fost clasificat în patru grupe principale: oțel carbon pentru scule, oțel aliat pentru prelucrare la rece, oțel aliat pentru prelucrare la cald și oțel rapid. Indiferent de această clasificare, există și materiale specializate pentru scule, cum ar fi aliajele turnate și carburile sinterizate, care funcționează bine în condiții extreme.

Caracteristicile oțelurilor pentru scule

Oțelurile pentru scule sunt un grup specializat de materiale concepute pentru fabricarea sculelor care funcționează sub sarcini mecanice și termice ridicate. Unicitatea lor constă în faptul că trebuie să combine duritate ridicată, rezistență la abraziune, rezistență și stabilitate dimensională, chiar și în condiții de funcționare extreme. Aceste proprietăți determină adecvarea lor pentru producția de cuțite, burghie, matrițe, matrițe de injecție și instrumente de măsurare.

Una dintre cele mai importante cerințe pentru aceste oțeluri este capacitatea lor de a menține o duritate ridicată după călire, care depășește adesea 60 HRC. O astfel de duritate ridicată permite prelucrarea altor materiale fără riscul de uzură excesivă a lamei sau pierderea geometriei sculei. Cu toate acestea, rezistența la rupere fragilă și capacitatea de a absorbi energia sarcinilor dinamice sunt la fel de importante, asigurând durabilitatea și fiabilitatea sculei atunci când se lucrează în condiții variabile.

Un alt aspect cheie este ciclabilitatea, adică capacitatea materialului de a obține o structură uniformă cu o duritate ridicată pe întreaga secțiune transversală. În cazul uneltelor mari, acesta este un factor decisiv pentru eficiența lor, deoarece călire neuniformă ar slăbi structura. La fel de importantă este rezistența la călire, care permite uneltei să funcționeze la temperaturi ridicate fără a-și pierde proprietățile mecanice, în special în cazul uneltelor proiectate pentru lucrări la cald.

Un factor semnificativ care influențează proprietățile oțelului pentru scule este compoziția sa chimică, care include de obicei cantități substanțiale de carbon și elemente de aliere, cum ar fi crom, tungsten, vanadiu, molibden și cobalt. Pe lângă întărirea structurii prin formarea de carburi dure, aceste elemente oferă și efectul așa-numitei durități secundare, adică capacitatea materialului de a-și recăpăta duritatea ridicată după tratamente termice, cum ar fi călire. Toate aceste caracteristici fac din oțelul pentru scule unul dintre cele mai avansate materiale de inginerie, ale cărui proprietăți trebuie adaptate cu precizie la o aplicație specifică.

Carbon tool steel

Oțelurile carbon ocupă un loc special printre oțelurile pentru scule, deoarece sunt cele mai simple și, din punct de vedere istoric, cele mai vechi grupuri de materiale utilizate pentru producția de scule. Caracteristica lor de bază este un conținut ridicat de carbon, de obicei cuprins între 0,5% și 1,3%, care le permite să atingă duritatea necesară pentru prelucrarea cu scule. În ciuda lipsei aditivilor de aliere, oțelul carbon poate atinge proprietăți de performanță excelente, cu condiția să fie tratat termic în mod adecvat.

Conținutul ridicat de carbon permite acestui oțel să atingă o duritate considerabilă după călire, făcându-l potrivit pentru utilizarea la temperatura camerei, în special în scule proiectate pentru prelucrarea manuală, cum ar fi pile, cuțite, dălți și ferăstraie. Limita principală a acestor oțeluri este rezistența scăzută la temperaturi ridicate – deja la aproximativ 200 °C, se observă o scădere semnificativă a durității, ceea ce exclude utilizarea lor în scule pentru prelucrarea la cald sau la viteze mari de prelucrare.

Oțelul carbon pentru scule prezintă, de asemenea, o rezistență moderată la uzură – deși suficientă pentru aplicații de intensitate redusă, nu se compară cu oțelurile aliate în acest sens, în special cele care conțin carburi. Avantajele sale rămân însă ușurința tratamentului termic și prețul redus, ceea ce înseamnă că este încă utilizat pe scară largă în scule de uz general și în producția de unități individuale.

Este de remarcat faptul că proprietățile de performanță ale acestor oțeluri depind în mare măsură de calitatea materiei prime și de precizia procesului de călire. Chiar și abateri ușoare de la temperatura de austenitizare sau de la timpul de temperare pot duce la modificări semnificative ale microstructurii și, în consecință, ale comportamentului materialului în timpul funcționării. Din acest motiv, oțelul carbon pentru scule necesită o tehnologie de tratament termic selectată cu atenție, adaptată tipului și formei sculei.

În ciuda anumitor limitări, oțelul carbon pentru scule rămâne important. În multe cazuri, acesta rămâne alegerea optimă din punct de vedere economic și funcțional, în special în cazul în care condițiile de lucru nu sunt extreme și precizia este de o importanță crucială.

Oțel aliat pentru scule pentru prelucrare la rece

Oțelurile aliaje pentru scule pentru prelucrare la rece sunt un grup crucial de materiale utilizate în scule supuse unor sarcini mecanice ridicate, dar care funcționează la temperaturi scăzute, de obicei fără a depăși 200 °C. Datorită acestor caracteristici, ele pot fi utilizate cu succes în procesele de tăiere, ștanțare, formare și perforare la rece, unde menținerea durabilității lamei și a rezistenței la uzură este crucială, fără a risca slăbirea termică a structurii.

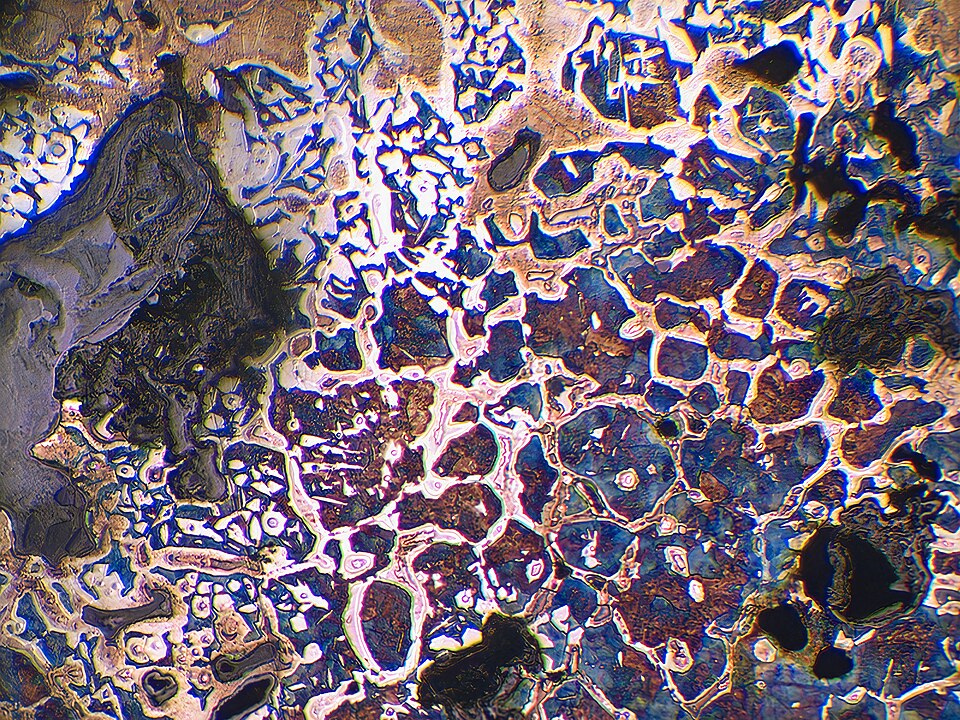

O caracteristică distinctivă a acestor oțeluri este compoziția chimică bogată, care, pe lângă carbon, include aditivi de aliere precum crom, tungsten, vanadiu și molibden. Aceste elemente nu numai că sporesc capacitatea de călire, permițând obținerea unei durități ridicate în secțiuni transversale mari ale sculelor, dar formează și carburi foarte dure și stabile. Acest lucru conferă oțelului o rezistență excelentă la abraziune, ceea ce este deosebit de important în aplicațiile în care scula intră în contact cu materiale dure sau trebuie să mențină muchii de tăiere precise pentru o perioadă îndelungată.

Una dintre cele mai importante proprietăți ale acestui grup de oțeluri este și stabilitatea dimensională în timpul tratamentului termic, ceea ce este deosebit de important în producția de matrițe, poansoane, forme și instrumente de măsurare. Componentele de precizie fabricate din oțel aliat pentru prelucrare la rece pot fi călite fără riscul de deformare, ceea ce duce la o durată de viață lungă și fiabilitate în funcționare.

De asemenea, este de remarcat faptul că acest oțel se caracterizează printr-o bună rezistență la fisurare, rezultată din microstructura atent selectată și din prezența elementelor care stabilizează rețeaua cristalină. Capacitatea sa de a absorbi energia de impact și de a menține ductilitatea chiar și la niveluri ridicate de duritate îl face indispensabil în multe scule utilizate în condiții de solicitare variabilă.

Oțelurile aliate pentru prelucrare la rece sunt, prin urmare, un material avansat ale cărui proprietăți pot fi ajustate cu precizie prin selectarea adecvată a compoziției și tratarea termică controlată. Versatilitatea lor le face unul dintre cele mai utilizate materiale în producția de scule, unde rezistența la uzură, precizia și durabilitatea sunt priorități absolute.

Oțel aliat pentru prelucrare la cald

În aplicațiile în care uneltele trebuie să funcționeze în condiții de temperaturi semnificativ ridicate, depășind adesea chiar și 600 °C, este necesară utilizarea oțelurilor speciale aliaje pentru unelte, adaptate la astfel de condiții extreme. Oțelurile pentru prelucrare la cald sunt proiectate pentru a menține duritatea ridicată, rezistența la uzură și stabilitatea structurală și dimensională, în ciuda încălzirii intense și a schimbărilor ciclice de temperatură.

Factorul cheie care determină adecvarea lor este capacitatea de a-și menține proprietățile mecanice în condiții de temperatură ridicată. Spre deosebire de oțelurile carbon, care își pierd o parte semnificativă din duritate la 200 °C, oțelurile pentru prelucrare la cald trebuie să își păstreze rigiditatea și rezistența la deformare chiar și în medii termice mult mai solicitante. Ca urmare, acestea sunt utilizate, printre altele, în producția de matrițe pentru forjare, matrițe pentru turnarea sub presiune a metalelor, poansoane și scule pentru tratament termic.

Aceste proprietăți pot fi obținute prin utilizarea aditivilor de aliere selectați în mod corespunzător, cum ar fi cromul, molibdenul, tungstenul și vanadiul. Prezența acestora nu numai că îmbunătățește duritatea și creează carburi stabile, dar împiedică și înmuierea materialului în timpul expunerii prelungite la temperaturi ridicate. Acest efect se numește duritate secundară și este deosebit de dorit în acest grup de oțeluri.

Nu mai puțin importantă este rezistența la oboseala termică, adică capacitatea materialului de a rezista la solicitări termice ciclice rezultate din încălzire și răcire. Oțelurile pentru prelucrare la cald trebuie să contracareze formarea microfisurilor termice, care ar putea duce la degradarea rapidă a sculelor. De aceea se acordă o importanță atât de mare structurii lor și unui proces de tratament termic controlat cu precizie, care asigură o microstructură uniformă și stabilă pe întreaga secțiune transversală a sculei.

Datorită acestor proprietăți, oțelurile pentru unelte de lucru la cald sunt de neînlocuit în aplicații în care materialele tradiționale eșuează. Utilizarea lor se traduce direct în durabilitatea, fiabilitatea și siguranța proceselor industriale, în care uneltele funcționează sub sarcini termice și mecanice extreme.

Oțeluri de mare viteză

Oțelurile de mare viteză ocupă o poziție unică printre oțelurile pentru unelte, deoarece sunt materiale special concepute pentru a fi utilizate în condiții extrem de solicitante de tăiere a metalelor – atât la viteze mari, cât și la căldură intensă. Combinația lor unică de proprietăți le face să fie utilizate pe scară largă în producția de scule de tăiere, inclusiv burghie, freze, tarozi și scule de strunjire.

Aceste oțeluri se disting în primul rând prin capacitatea lor de a menține o duritate ridicată chiar și la temperaturi de 500-600 °C, ceea ce le face ideale pentru prelucrarea la viteze mari. Această caracteristică, cunoscută sub numele de duritate la roșu, permite o creștere semnificativă a eficienței procesului de tăiere fără a compromite muchia de tăiere a sculei. Este important de menționat că, chiar și în condiții de lucru extreme, oțelurile de mare viteză își păstrează proprietățile mecanice și prezintă o rezistență excelentă la abraziune și deformare plastică.

Eficiența ridicată a acestor materiale se datorează compoziției chimice bogate, în care, pe lângă carbon, predomină cantități mari de tungsten, molibden, vanadiu, crom și, uneori, cobalt. Prezența acestor elemente permite crearea de carburi extrem de dure și structuri de fază complexe, care sunt responsabile de rezistența excepțională la uzură și de păstrarea durității la temperaturi ridicate. Rezultatul acestei compoziții este, de asemenea, o duritate ridicată și stabilitate structurală, chiar și în secțiuni transversale mari ale sculei.

Proprietățile oțelurilor rapide pot fi modificate în continuare prin procese precise de tratament termic, inclusiv călire și revenire în mai multe etape, care permit distribuirea optimă a tensiunilor și stabilizarea microstructurii. Ca rezultat, sculele fabricate din aceste oțeluri sunt nu numai foarte durabile, ci și extrem de fiabile în condiții de producție exigente.

Oțelurile rapide rămân de neînlocuit în multe industrii, în special acolo unde performanța, precizia și durabilitatea sculelor au un impact direct asupra calității și eficienței întregului proces de fabricație.

Alte materiale pentru scule

Deși oțelurile pentru scule constituie baza majorității sculelor, există și alte grupuri de materiale care, datorită proprietăților lor specifice, joacă un rol cheie în cele mai exigente aplicații tehnologice. Printre acestea, carburi sinterizate, ceramică pentru scule și materiale super-dure, cum ar fi nitrura de bor și diamantul sintetic, ocupă un loc special.

Carburile sinterizate, cunoscute și sub denumirea de carbură cimentată, sunt materiale formate prin combinarea particulelor dure, cel mai adesea carbură de tungsten, cu o fază de legătură metalică, cel mai adesea cobalt. Această combinație are ca rezultat un material cu duritate excepțională, rezistență la abraziune și capacitatea de a funcționa la temperaturi extreme pe care niciun oțel nu le-ar putea suporta. Carburile sinterizate sunt utilizate în mod obișnuit în scule de tăiere, în special acolo unde este necesar să se mențină o muchie de tăiere ascuțită la viteze mari pentru perioade îndelungate.

Un alt grup este cel al ceramicii pentru scule – materiale pe bază de oxizi, nitruri sau carburi nemetalice. Deși sunt mai fragile decât oțelurile și carburile, duritatea extrem de ridicată și rezistența la temperaturi ridicate le fac ideale pentru prelucrarea de precizie a materialelor dure, în special în industria auto și aerospațială.

Cele mai avansate aplicații industriale utilizează, de asemenea, materiale super-dure, cum ar fi nitrură de bor cubic (CBN) și diamant policristalin (PCD). CBN este ideal pentru prelucrarea oțelurilor călite, oferind o rezistență la uzură și o stabilitate termică de neegalat. În schimb, diamantul, deși limitat la materiale neferoase, oferă cea mai mare duritate cunoscută în inginerie. Uneltele fabricate din aceste materiale sunt utilizate în aplicații în care cerințele de durabilitate, precizie și performanță sunt incredibil de ridicate.

Cu toate acestea, utilizarea unor astfel de materiale specializate necesită nu numai o tehnologie de producție avansată, ci și condiții de lucru adecvate, inclusiv geometrie precisă, controlul parametrilor de tăiere și sisteme de prindere stabile. Implementarea acestora duce la costuri mai mari, dar, în același timp, aduce beneficii semnificative sub forma timpilor de producție mai scurți, a calității îmbunătățite și a duratei de viață prelungite a uneltelor.

În acest fel, tehnologia modernă a sculelor depășește domeniul tradițional al oțelului, intrând în domeniul materialelor inginerești avansate, ale căror proprietăți sunt adaptate cu precizie la provocările tehnologice specifice.

Oțeluri și aliaje pentru scule – rezumat

Alegerea materialului potrivit pentru scule nu este doar o chestiune tehnică – este o decizie strategică care afectează eficiența, calitatea, durabilitatea și economia procesului de producție, fie că este vorba de o operație simplă de tăiere, prelucrare avansată a plasticului sau măsurători de precizie.

Această alegere necesită cunoștințe aprofundate despre proprietățile fizice, mecanice și termice ale oțelurilor individuale și ale altor materiale pentru scule. Oțelurile carbonice, deși economice, nu sunt potrivite pentru aplicații în care scula este expusă la încălzire intensă. Oțelurile aliate, pe de altă parte, permit proiectarea de scule durabile și rezistente, care funcționează în condiții exigente, fie pentru prelucrarea la rece, fie la cald. Oțelurile de mare viteză, cu duritatea lor excepțională la temperaturi ridicate, au revoluționat tăierea mecanică, iar materiale precum carburile sinterizate și CBN au deschis calea către o durabilitate și precizie de neegalat în cele mai exigente aplicații industriale.

În ingineria modernă a materialelor, optimizarea este ceea ce contează. Materialul sculei trebuie selectat nu numai pentru rezistența sa, ci și pentru stabilitatea dimensională, ușurința prelucrării, rezistența la uzură, costul și adecvarea pentru condițiile de funcționare. În acest context, cunoașterea proprietăților materialelor nu este un element suplimentar, ci un instrument fundamental pentru inginer.