Tratarea termică a metalelor

Cuprins

Transformarea controlată a materialelor

În domeniul ingineriei materialelor, nu numai tipul de metal utilizat pentru fabricarea unei componente date este crucial, ci și modul în care acesta a fost transformat la nivelul structurii sale interne. Unul dintre instrumentele esențiale pentru această transformare este tratarea termică, un set de procese tehnologice care implică încălzirea și răcirea controlată a metalelor sau a aliajelor acestora pentru a le modifica proprietățile mecanice, fizice și, uneori, chimice.

Ceea ce face tratamentul termic atât de unic este faptul că nu modifică forma sau compoziția chimică a metalului. În schimb, acesta afectează direct structura internă a materialului – dispunerea atomilor, prezența și natura fazelor și defectele cristaline. În practică, acest lucru înseamnă că este posibilă creșterea durității, îmbunătățirea rezistenței la uzură și a rezistenței la impact, conferind astfel materialului proprietăți care nu pot fi obținute prin prelucrare chimică sau mecanică.

Cu toate acestea, procesele de tratament termic nu sunt aleatorii. Eficacitatea lor depinde de controlul precis al temperaturii, de timpul petrecut într-un anumit interval de temperatură și de viteza de răcire. Modificările care apar în material în timpul acestor etape sunt strâns legate de transformările de fază și de recristalizare, care determină noua structură dorită. În plus, tratarea termică pregătește adesea materialul pentru procesele ulterioare, cum ar fi călire, carburare, sinterizare sau sudare, și este crucială pentru durabilitatea și fiabilitatea produsului finit.

Înțelegerea principiilor care guvernează tratamentul termic permite proiectarea materialelor nu numai în ceea ce privește compoziția lor, ci și arhitectura lor internă. Datorită tratamentului termic, oțelul poate fi atât flexibil, cât și rigid, rezistent la abraziune sau capabil să absoarbă șocurile, în funcție de modul în care a fost tratat cu foc și timp.

Etapele procesului de tratare termică

Tratarea termică este un proces care, deși poate părea simplu, se bazează pe o secvență de etape planificate cu precizie, fiecare dintre acestea influențând proprietățile structurale și funcționale finale ale materialului tratat. Pentru a atinge obiectivul tehnologic dorit, este necesar să se înțeleagă cum și de ce fiecare dintre aceste etape duce la o schimbare a proprietăților metalului.

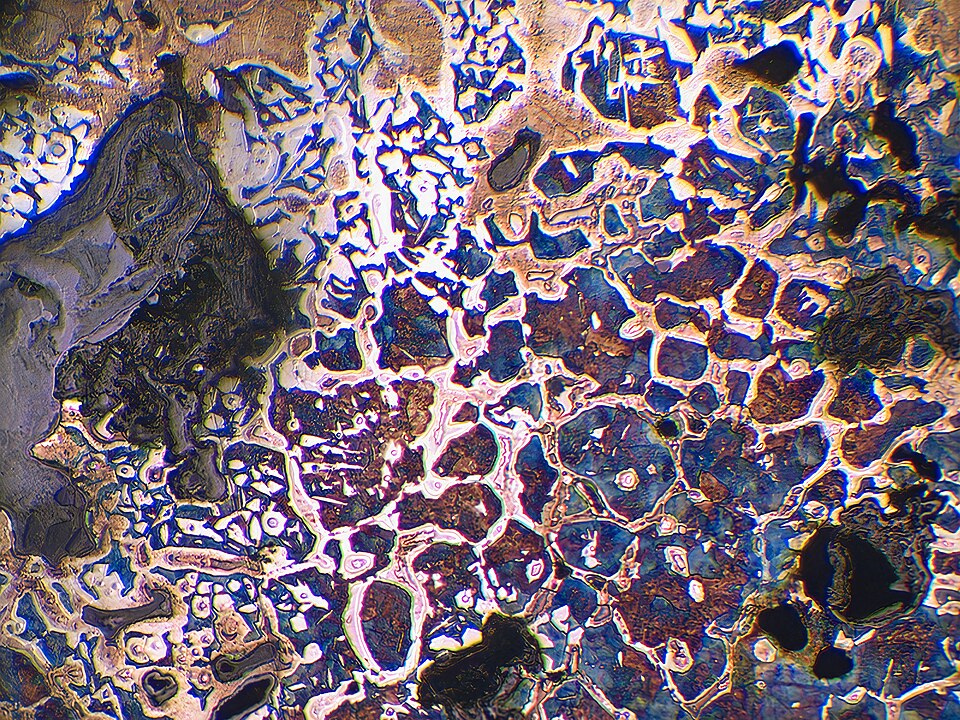

Prima etapă, indispensabilă, este încălzirea materialului la o temperatură strict definită. Nu este vorba doar de furnizarea de energie termică – temperatura este cea care determină dacă și ce schimbări de fază vor avea loc în structura cristalină. În cazul oțelului, aceasta poate însemna trecerea de la ferită la austenită, începerea procesului de dizolvare a carburii sau activarea difuziei. Nu este important doar să se atingă temperatura dorită, ci și modul în care se ajunge la aceasta – încălzirea prea rapidă poate duce la solicitări termice, fisuri sau neomogenități structurale.

Odată ce s-a atins temperatura corectă, are loc recoacerea, adică materialul este menținut într-un interval de temperatură stabilit pentru o perioadă specificată. Această etapă permite atingerea unei stări de echilibru de fază și finalizarea transformărilor interne. Timpul de temperare trebuie ajustat în funcție de tipul materialului, grosimea elementului și scopul prelucrării. Un timp prea scurt poate duce la transformări incomplete, în timp ce un timp prea lung poate duce la creșterea nedorită a granulelor sau la degradarea structurală.

Ultimul și unul dintre cele mai importante momente din întregul proces este răcirea. Viteza și cursul acesteia determină structura care se va forma în material după ce acesta părăsește zona de temperatură ridicată. Răcirea lentă poate duce la formarea de perlită sau ferită, în timp ce răcirea rapidă poate duce la întărirea metalului și la formarea unei structuri martensitice. În acest sens, răcirea nu este doar sfârșitul procesului, ci punctul culminant al acestuia, care determină proprietățile finale ale aliajului.

Toate aceste etape – încălzirea, menținerea la temperatură și răcirea – trebuie tratate ca un întreg, adaptate cu precizie la materialul și cerințele funcționale ale produsului. Interdependențele dintre ele fac din tratamentul termic nu doar o artă, ci mai ales o știință a transformării interne controlate a metalului.

Importanța încălzirii și a parametrilor acesteia

Deși procesul de tratare termică pare să înceapă odată cu creșterea temperaturii materialului, încălzirea în sine este mai importantă decât simpla atingere a temperaturii necesare. Aceasta este etapa în care încep schimbările interne fundamentale, care influențează evoluția ulterioară a transformărilor structurale. Metoda de încălzire determină nu numai eficacitatea întregului proces, ci și calitatea, uniformitatea și siguranța piesei de prelucrat.

Cel mai important parametru este, desigur, temperatura – aceasta determină dacă materialul va intra în intervalul de transformare de fază și cât de profund se vor dezvolta aceste transformări. În cazul oțelului, diferite intervale de temperatură determină dacă ferita se transformă în austenită, dacă cementita începe să se dizolve sau dacă se activează procesele de recristalizare. Fiecare tip de oțel are un interval de temperatură critic diferit, iar depășirea acestui interval, fie în sus, fie în jos, poate duce la modificări semnificative ale proprietăților mecanice.

La fel de importantă ca temperatura în sine este viteza cu care aceasta este atinsă. Încălzirea prea rapidă poate duce la gradientele mari de temperatură între suprafața și miezul componentei, ceea ce favorizează formarea de tensiuni interne, microfisuri și, în cazuri extreme, chiar deformarea. Pe de altă parte, creșterea prea lentă a temperaturii poate fi neeconomică și poate prelungi inutil procesul de producție. Prin urmare, inginerii aleg adesea soluții de compromis – utilizarea încălzirii controlate pe zone, încălzirea în etape sau atmosfere protectoare.

Uniformitatea temperaturii în întreaga componentă este, de asemenea, esențială. În cazul pieselor forjate de dimensiuni mari, a arborilor lungi sau a profilelor cu pereți subțiri, diferențele de temperatură în diferite părți ale materialului pot duce la transformări de fază eterogene, rezultând o deteriorare a proprietăților mecanice sau concentrări locale de tensiuni. Din acest motiv, cuptoarele utilizate pentru tratarea termică sunt echipate cu sisteme precise de măsurare și control care mențin o distribuție stabilă a căldurii în interiorul camerei de încălzire.

Încălzirea nu este, așadar, doar prima etapă a procesului – este momentul în care începe interferența conștientă cu structura materialului. Executarea corectă a acesteia necesită nu numai cunoașterea parametrilor tehnologici, ci și înțelegerea fizicii fenomenelor implicate – de la difuzia atomilor până la inițierea transformărilor cristaline.

Rolul recoacerii

Dacă temperatura de încălzire determină condițiile în care pot apărea modificări structurale, atunci timpul de recoacere determină dacă aceste modificări vor ajunge la dezvoltarea completă. Etapa de recoacere, deși adesea subestimată, este unul dintre momentele cele mai cruciale în tratamentul termic – ea permite stabilizarea structurii materialului în noua sa stare și obținerea proprietăților de performanță dorite.

Recoacerea implică menținerea metalului la o temperatură constantă pentru o perioadă specificată, de obicei temperatura la care au loc transformări de fază semnificative. În această perioadă, fenomenele de difuzie se intensifică: atomii diferitelor elemente se mișcă în rețeaua cristalină, egalizând distribuția componentelor chimice, dizolvând precipitatele anterioare sau formând noi faze secundare. În cazul oțelului, aceasta poate fi dizolvarea carburaților în austenită, omogenizarea chimică sau stabilizarea structurilor nou formate.

Durata recoacerii trebuie selectată individual pentru tipul de material și scopul prelucrării. Pentru unele procese, sunt suficiente câteva minute, în timp ce pentru altele, în special cu secțiuni transversale mari, durata poate fi de până la câteva ore. Un timp prea scurt poate duce la transformări care nu au loc în întregul volum al materialului sau care sunt incomplete, ducând la o microstructură neuniformă și la eterogenitatea proprietăților. Pe de altă parte, recoacerea excesiv de lungă poate duce la creșterea nedorită a granulelor, la reducerea rezistenței și la scăderea rezistenței la fisurarea prin oboseală.

Recoacerea este, de asemenea, momentul în care structura internă „maturizează” – rețeaua cristalină este reconstruită, tensiunile interne sunt reduse, fazele noi sunt stabilizate și defectele rețelei sunt dispersate. Acest proces, deși invizibil cu ochiul liber, determină dacă întărirea, recoacerea sau suprasaturarea vor aduce rezultatele așteptate sau vor duce la eșec.

Răcirea

Deși etapa de răcire are loc la sfârșitul procesului de tratare termică, importanța sa nu poate fi subestimată. În timpul răcirii se stabilește microstructura finală a materialului, care determină proprietățile mecanice finale ale acestuia. Se poate spune că toate etapele anterioare – încălzirea și recoacerea – pregătesc terenul pentru ceea ce se decide în această fază critică: cât de repede și cum materialul eliberează căldura.

Viteza de răcire determină fazele care vor avea șansa să se formeze și cele care vor fi „înghețate” într-o stare de tranziție. Răcirea rapidă, tipică procesului de întărire, oprește transformările de difuzie și duce la formarea de structuri metastabile, cum ar fi martensita – o structură atomică dură, dar fragilă. Această abordare crește semnificativ duritatea materialului, dar necesită o temperare ulterioară pentru a-i restabili plasticitatea minimă și rezistența la fisurare.

Răcirea lentă, utilizată de exemplu în timpul recoacerii, permite transformările de fază să se desfășoare fără probleme, ducând la formarea de structuri precum perlita, ferita sau sorbita. Aceste sisteme, deși mai puțin complicate, se caracterizează printr-o omogenitate mai mare și o rezistență la sarcini variabile, ceea ce le face mai potrivite pentru componentele care funcționează sub solicitări pe termen lung.

Metoda de răcire este, de asemenea, esențială – indiferent dacă are loc în aer, apă, ulei sau într-o atmosferă controlată de gaz. Fiecare dintre aceste medii oferă o intensitate diferită a transferului de căldură și influențează astfel cinetica transformărilor de fază. În plus, alegerea mediului de răcire afectează și riscul de deformare, crăpare sau oxidare a suprafeței piesei.

În acest sens, răcirea nu este doar un proces mecanic de îndepărtare a căldurii – este o etapă activă în formarea structurii metalice, care necesită aceeași precizie și planificare ca și celelalte faze ale tratamentului termic. Derularea sa determină dacă obținem un material dur, rezistent, adecvat pentru prelucrarea ulterioară, sau unul prea fragil și predispus la defectare.

Tipuri de atmosfere utilizate în tratarea termică

Multe procese de tratare termică au loc la temperaturi ridicate, unde suprafața metalică devine deosebit de sensibilă la mediul înconjurător. În astfel de condiții, chiar și un contact scurt cu aerul poate duce la oxidare, decarburare, carburare sau absorbție de gaze nocive, care afectează negativ calitatea, aspectul și proprietățile produsului. Prin urmare, selectarea atmosferei adecvate a cuptorului în care are loc procesul de tratare termică joacă un rol crucial.

Una dintre cele mai utilizate soluții este utilizarea atmosferelor protectoare, concepute pentru a limita reacțiile chimice dintre metal și mediul înconjurător. Acestea pot fi gaze inerte, precum argonul sau azotul, care nu reacționează cu materialul prelucrat, sau amestecuri de gaze reducătoare, precum hidrogenul și azotul, care contracarează în plus oxidarea. Astfel de atmosfere sunt utilizate oriunde este esențial să se mențină o suprafață metalică curată, de exemplu, în prelucrarea oțelurilor pentru scule, a oțelurilor inoxidabile sau a aliajelor speciale.

În procesele care vizează modificarea compoziției chimice a stratului superficial al unui material, se utilizează atmosfere active saturate cu elementele corespunzătoare. În cazul carburării, acestea sunt amestecuri bogate în hidrocarburi, precum metanul sau propanul, care furnizează atomi de carbon suprafeței oțelului, permițând formarea de straturi întărite prin difuzie. În mod similar, atmosferele care conțin amoniac sunt utilizate pentru procesele de nitrurare, iar gazele care conțin hidruri de bor sunt utilizate pentru borurare. Aceste tipuri de tratamente, care combină tratamentul termic cu tratamentul chimic, permit o îmbunătățire semnificativă a rezistenței la abraziune și coroziune fără a necesita modificarea întregului volum al materialului.

Unele tehnologii moderne utilizează, de asemenea, un vid tehnologic ca mediu de tratament termic. Datorită eliminării complete a aerului și a gazelor active, este posibilă realizarea proceselor în condiții complet neutre, ceea ce este deosebit de important în fabricarea pieselor prelucrate de precizie pentru industria aerospațială, a instrumentelor chirurgicale sau a componentelor electronice. Cuptoarele cu vid permit, de asemenea, controlul precis al temperaturii și elimină impuritățile gazoase care ar putea afecta microstructura materialului.

Tratarea termică a metalelor – rezumat

Deși tratarea termică este utilizată în industria metalurgică de secole, aceasta rămâne un domeniu modern și dinamic. Tehnologiile moderne nu o mai tratează ca o simplă metodă de întărire sau de eliminare a tensiunilor din metal – astăzi, aceasta este un instrument de inginerie precis care permite modelarea conștientă a microstructurii materialelor într-un mod previzibil, repetabil și specific aplicației.

Înțelegerea modului în care temperatura, timpul și mediul termic afectează transformările de fază și distribuția atomilor în structura cristalină ne permite să proiectăm nu numai proprietățile mecanice, ci și rezistența chimică, conductivitatea termică, stabilitatea dimensională și durata de viață la oboseală a unui material. Datorită tratamentului termic, oțelul poate deveni atât complex, cât și rezistent, iar un element fabricat dintr-un metal aparent simplu poate dobândi proprietăți similare cu cele ale materialelor compozite.

În era tehnologiilor avansate – de la industria aeronautică la energie și medicină – controlul proceselor termice cu o precizie de până la un singur grad, minut și chiar atom devine tot mai important. Simulările la temperaturi ridicate, atmosferele protectoare, controlul gradientului de căldură și utilizarea vidului tehnologic ne permit să atingem un nivel de calitate care era de neatins cu doar câteva decenii în urmă. Tratamentul termic nu mai este o etapă secundară – a devenit un element central al proiectării materialelor.

De aceea, cunoașterea proceselor termice, a evoluției acestora și a impactului lor asupra proprietăților metalelor este unul dintre pilonii ingineriei moderne a materialelor. Nu este suficient să cunoașteți compoziția chimică a unui aliaj – trebuie să înțelegeți cum să „ardeți” ce este mai bun din el.