Toleranțe dimensionale

Tabel de conținut

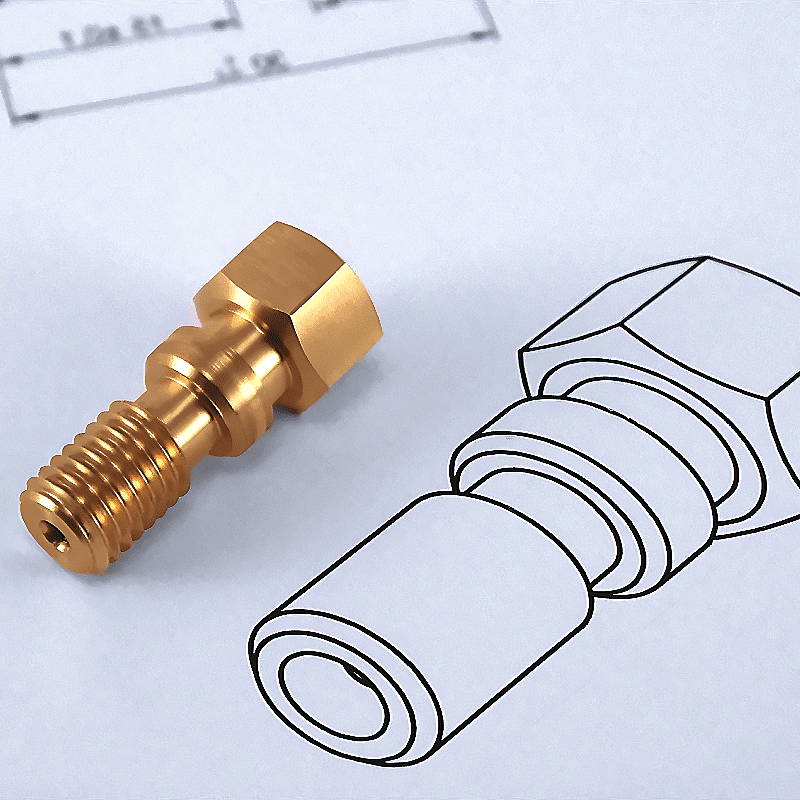

Toleranța dimensională este una dintre problemele-cheie în inginerie și industrie care afectează calitatea, funcționalitatea și costurile de producție. Fiecare componentă tehnică, de la cel mai simplu șurub până la mecanismele complexe ale mașinilor, trebuie să fie fabricată într-un anumit interval de deviații acceptabile pentru a asigura potrivirea și funcționarea corespunzătoare a produsului finit.

Producția modernă se bazează pe standarde de toleranță precise pentru a echilibra calitatea și eficiența costurilor. Toleranțele adecvate evită problemele de asamblare și asigură că componentele sunt compatibile indiferent de producător.

Concepte de bază ale toleranței dimensionale

Toleranța dimensională definește abaterea admisibilă a dimensiunilor de la dimensiunile nominale ale desenului tehnic, care sunt dimensiunile reale de la dimensiunile nominale indicate pe desenul tehnic. Deoarece procesele de fabricație nu sunt perfecte, fiecare piesă fabricată diferă într-o anumită măsură de dimensiunile presupuse. Toleranța definește limitele în care aceste diferențe sunt acceptabile.

Toleranța este determinată de doi parametri cheie:

- Dimensiunea nominală (N) – valoarea la care se aplică toleranța.

- Dimensiuni limită (A și B) – limitele inferioară și superioară în care se poate încadra dimensiunea reală.

- Abateri superioare și inferioare (Es, Ei pentru găuri și es, ei pentru arbori) – diferența dintre dimensiunea nominală și limite.

Standardele internaționale, cum ar fi PN-EN ISO 286-1:2011, definesc 20 de clase de toleranță, fiecare dintre acestea corespunzând diferitelor niveluri de precizie, aplicate în funcție de funcția componentei.

Metode de toleranță dimensională

În mod tradițional, toleranțele utilizate se bazează pe valori plus-minus, care denotă abateri acceptabile de la dimensiunea nominală.

O abordare modernă a toleranței este sistemul GD&T (Geometrical Dimensioning and Tolerancing) , care vă permite să specificați nu numai abaterile dimensionale, ci și caracteristicile geometrice ale componentelor. Este un sistem mai precis și mai funcțional decât toleranțele dimensionale tradiționale ± deoarece ia în considerare dimensiunile liniare și parametrii geometrici esențiali pentru funcționarea și asamblarea corectă a componentelor.

Sistemul GD&T permite controlul unor caracteristici geometrice precum:

- Forma componentei, de ex:

- Planeitatea – determină cât de mult se poate abate o suprafață de la un plan ideal.

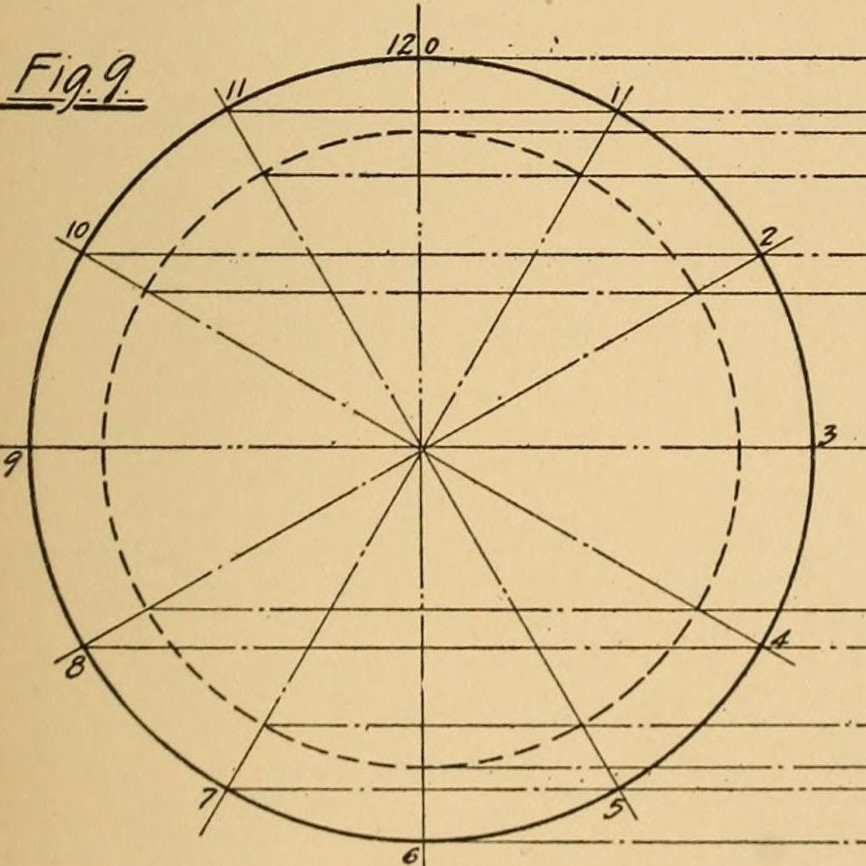

- Rotunjime – asigură că secțiunea transversală a unui arbore sau a unei găuri rămâne cât mai aproape posibil de un cerc ideal.

- Cilindricitatea – se aplică arborilor și găurilor cilindrice, definind abaterea maximă admisibilă de la forma cilindrică.

- Orientarea componentelor unele față de altele, de exemplu:

- Perpendicularitatea – specifică abaterea maximă admisibilă de la perpendicularitatea perfectă între două suprafețe.

- Paralelism – asigură că două suprafețe sau axe sunt cât mai paralele posibil.

- Înclinarea – determină cât de mult poate devia o suprafață de la unghiul nominal.

- Poziția componentelor într-un layout, de exemplu:

- Poziția – controlează dacă o componentă (cum ar fi o gaură) este în poziția corectă în raport cu alte piese.

- Circularitatea ieșirii – determină cât de mult poate „ieși” un arbore sau o gaură în raport cu axa sa de rotație.

- De exemplu, excentricitatea componentelor în mișcare de rotație:

- Deviația axială – aplicată arborilor și componentelor rotative, determină abaterea maximă a axei de la ideal în timpul rotației.

- Deviație totală – o formă mai restrictivă de deviație, care acoperă toate punctele de pe întreaga suprafață de rotație.

În practică, GD&T facilitează asigurarea compatibilității pieselor produse în uzine diferite, reduce riscul problemelor de asamblare și permite un management eficient al calității. Ca urmare, sistemul GD&T este utilizat în industria auto, aerospațială, electronică și în producția de echipamente de precizie.

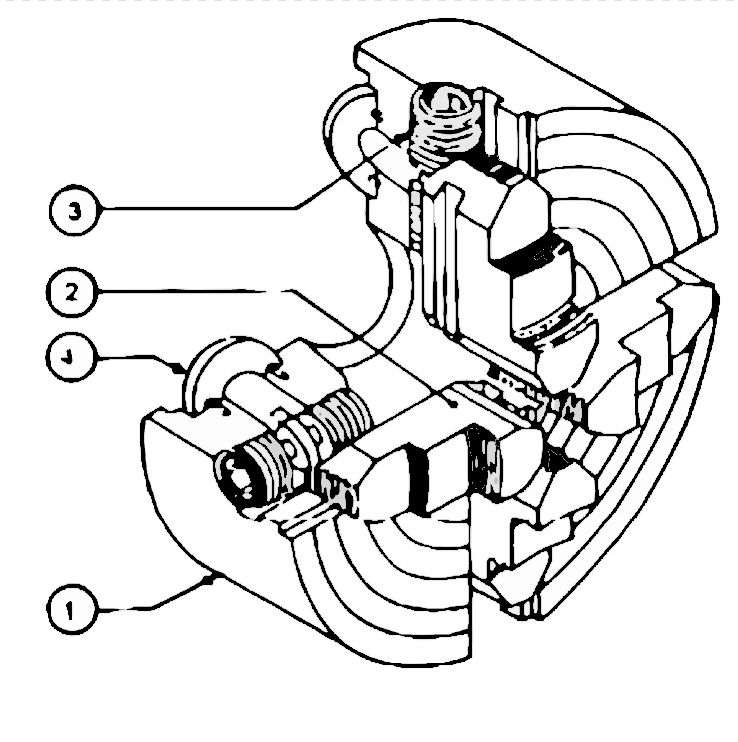

Importanța toleranțelor în procesele de fabricație

Toleranța dimensională joacă un rol cheie în procesul de asamblare a componentelor, deoarece orice inexactitate poate afecta calitatea, durabilitatea și funcționalitatea produsului finit. Toleranțele ajustate corespunzător asigură că componentele individuale se potrivesc între ele așa cum a intenționat proiectantul. Dacă toleranțele sunt prea restrictive sau prea slabe, pot apărea tot felul de probleme de asamblare, ceea ce duce la creșterea costurilor de producție, pierderi de materiale și chiar defectarea unor sisteme întregi.

O potrivire prea strânsă – o problemă la asamblarea componentelor

Una dintre principalele probleme care rezultă din toleranțele scăzute este o potrivire prea strânsă, care face dificilă sau chiar imposibilă asamblarea pieselor. Acest lucru poate duce la necesitatea unor prelucrări suplimentare, ceea ce crește costurile de producție și prelungește termenele de execuție.

De exemplu, în cazul în care diametrul arborelui este prea mare în raport cu orificiul, poate fi necesară alaminarea orificiului sau rectificarea arborelui pentru a asigura o potrivire corectă. Astfel de operațiuni generează costuri suplimentare și pot afecta, de asemenea, proprietățile mecanice ale materialului, slăbindu-i structura.

La asamblarea pieselor din plastic, o potrivire prea strânsă poate duce la crăpături de tensiune sau la deformare, reducând semnificativ durata de viață a produsului. În industria auto sau aeriană, chiar și o depășire minimă a limitelor de toleranță poate duce la probleme operaționale grave, cum ar fi uzura crescută a pieselor din cauza frecării excesive.

O potrivire prea slabă – conexiuni instabile

Pe de altă parte, o potrivire prea slabă înseamnă că piesele nu se țin ferm, ceea ce poate duce la vibrații, joc de asamblare și uzură prematură a conexiunilor. O potrivire slabă este deosebit de periculoasă pentru piesele care trebuie să suporte sarcini dinamice, cum ar fi arborii de transmisie, rulmenții sau conexiunile cu șuruburi.

Un exemplu de defectare a unui mecanism este atunci când o gaură este făcută prea largă în raport cu arborele. Acest lucru face ca componenta să nu fie așezată corect și, eventual, să alunece în timpul funcționării mașinii. În cazuri extreme, acest lucru poate duce la defectarea mecanismului, ducând la necesitatea înlocuirii costisitoare a piesei sau chiar a întregii mașini.

În construcții și în structurile metalice, jocurile excesive pot slăbi întreaga structură, crescând riscul de defectare sub acțiunea forțelor externe, cum ar fi vântul sau sarcinile seismice. În astfel de cazuri, se utilizează ajustări de precizie cu standarde specificate de abatere pentru a asigura durabilitatea și siguranța.

Standarde și norme de toleranță dimensională

Standardele internaționale reglementează strict toleranțele dimensionale. Aceste standarde specifică abaterile dimensionale admisibile și modul în care acestea sunt marcate pe desene tehnice. Utilizarea acestor standarde asigură uniformitatea și repetabilitatea producției, facilitează cooperarea internațională și reduce riscul de erori de asamblare.

Tabelul următor prezintă cele mai importante standarde pentru toleranțele dimensionale și aplicarea lor:

|

Standard |

Descriere |

Aplicație |

|---|---|---|

|

ISO 286 |

Definește clasele de toleranță dimensională pentru ajustările arborelui și alezajului. Definește abaterile limită și regulile de ajustare. |

Mecanică de precizie, fabricare de componente de mașini, găuri și ajustări de arbori. |

|

ISO 14405 |

Standardizează modalitățile de specificare a toleranțelor dimensionale în desenul tehnic, în special pentru dimensiunile liniare. |

Inginerie mecanică, aerospațială, auto. |

|

ISO GPS |

Geometrical Product Specification System – include o abordare holistică a toleranțelor geometrice. |

Fabricarea de precizie, CAD/CAM, automatizarea controlului calității. |

|

ISO 1101 |

Standardizează marcajele de toleranță la formă și poziție și definește simbolurile și metodele de marcare pe desenele tehnice. |

Controlul calității, proiectarea structurilor de precizie. |

|

ISO 8015 |

Descrie regulile pentru interpretarea dimensiunilor și toleranțelor în ISO GPS. |

Universal pentru toate industriile. |

|

ASME Y14.5 |

Standardul american pentru toleranțe geometrice este similar cu ISO 1101, dar este utilizat în principal în SUA. |

Inginerie aerospațială, auto, aerospațială. |

|

ISO 2768 |

Definește toleranțele dimensionale și unghiulare generale pentru componentele de precizie medie. |

Producție în masă, industria auto, construcții. |

Un exemplu de aplicare a standardului ISO 286

Standardul ISO 286 definește un sistem de ajustări pentru găuri și arbori, care este utilizat pe scară largă în ingineria mecanică. Aceasta înseamnă că fiecare arbore și gaură poate avea o toleranță specifică, în funcție de precizia necesară. Acest sistem utilizează desemnări cu litere și numere, cum ar fi:

- H7/g6 – ajustaj prin alunecare utilizat în mod obișnuit.

- H6/h5 – ajustare prin împingere pentru conexiuni de precizie.

- H8/f7 – ajustare liberă, utilizată pentru piese care necesită mișcare liberă.

Standardele de toleranță dimensională joacă un rol esențial în inginerie și producție. Utilizarea acestora permite obținerea unor produse de mai bună calitate, reduce costurile asociate erorilor de fabricație și asigură că componentele se vor potrivi între ele, chiar dacă provin de la furnizori diferiți. Sistemele moderne de control al calității, cum ar fi ISO GPS, permit o precizie și mai mare în proiectarea și fabricarea componentelor, ceea ce este esențial în industria modernă.

Aspecte practice ale utilizării toleranțelor

Toleranțele dimensionale și geometrice fac parte integrantă din procesul de proiectare și fabricație a componentelor mecanice. Definirea și controlul corecte asigură că componentele se potrivesc între ele așa cum au intenționat inginerii și că întregul proces de fabricație este optimizat în ceea ce privește costul și calitatea. Acest capitol va discuta despre modul de determinare corectă a toleranțelor pe desene tehnice și despre metodele de măsurare utilizate pentru controlul acestora.

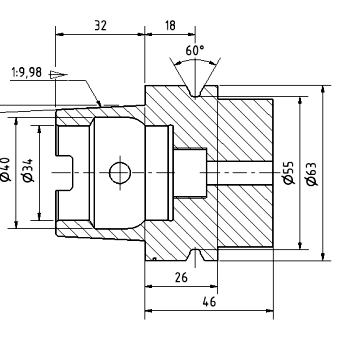

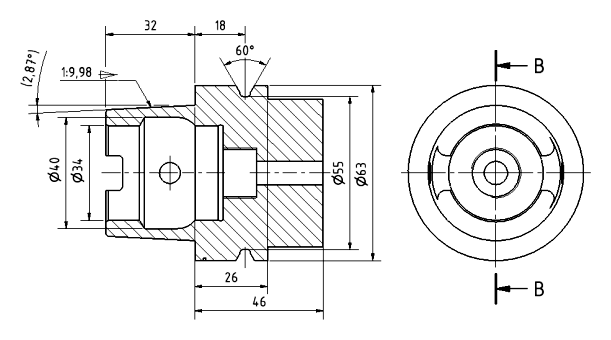

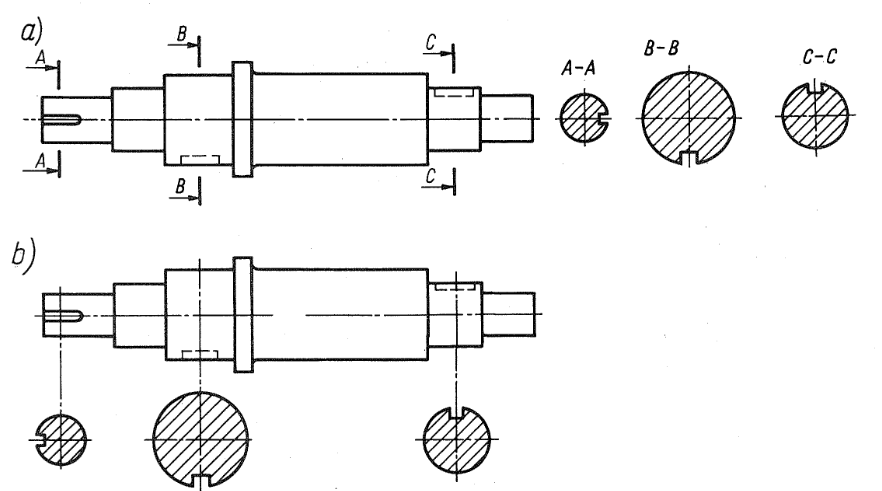

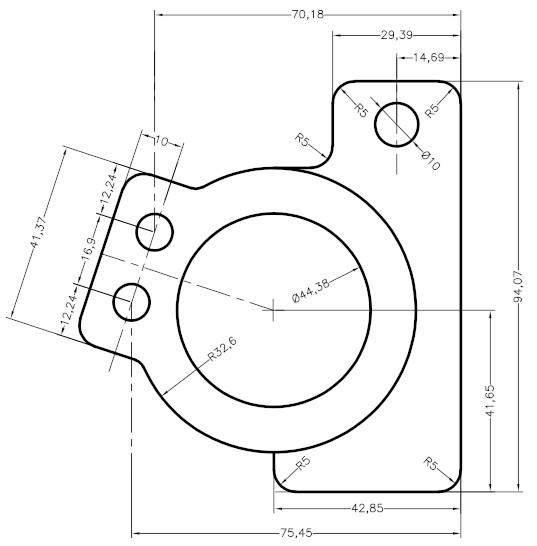

Cum se determină toleranțele pe un desen tehnic?

Desenele tehnice sunt documente-cheie în producție, astfel încât acestea trebuie să specifice în mod clar dimensiunile nominale și abaterile admisibile. Marcarea corectă a toleranțelor permite citirea fără ambiguitate a specificațiilor și evită erorile de interpretare care ar putea duce la probleme de asamblare sau costuri suplimentare de prelucrare.

Reguli de bază pentru determinarea toleranțelor pe un desen tehnic

- Utilizarea marcajelor corespunzătoare în conformitate cu standardele ISO și ASME

- Dimensiunile trebuie să fie indicate lizibil, fără repetiții inutile.

- Marcajele de toleranță geometrică trebuie să fie în conformitate cu ISO 1101 sau ASME Y14.5.

- Dimensiunile și toleranțele acestora trebuie să fie plasate în locurile corespunzătoare pe desen pentru a nu interfera cu lizibilitatea.

- Specificați toleranțele geometrice pentru componentele cheie

- În loc să utilizați toleranțele clasice ± pentru fiecare dimensiune, este util să utilizați toleranțe geometrice care reprezintă mai bine funcționalitatea componentei.

- De exemplu, toleranța de planeitate este importantă pentru suprafețele tangențiale, iar paralelismul este crucial pentru căile de alunecare și lagărele plane.

- Dimensiunile importante pentru asamblare trebuie să fie desemnate ca dimensiuni de control (de exemplu, K, C în documentația tehnică).

- Evitați strângerea excesivă a toleranțelor dacă nu este necesară

- O greșeală comună de proiectare este adoptarea unor toleranțe foarte strânse, care cresc costurile de fabricație.

- Utilizați clase de toleranță adaptate funcției piesei – pentru piesele de precizie (cum ar fi rulmenții), merită să utilizați clasele IT6, iar pentru piesele structurale, IT10-IT12 vor fi suficiente.

- În conformitate cu ISO 2768, toleranțele generale pot fi utilizate pentru piesele care nu necesită o precizie de fabricație ridicată.

- Asigurați compatibilitatea cu metodele de măsurare

- Toleranțele trebuie să fie selectate astfel încât să poată fi controlate cu instrumentele de măsurare disponibile.

- De exemplu, dacă toleranța este mai mică de 0,01 mm, e posibil ca calibrele standard să nu ofere o precizie suficientă și va fi necesară o mașină de măsurat în coordonate (CMM).

Metode de inspecție dimensională

|

Metoda de măsurare |

Descriere |

Domeniul de aplicare |

|---|---|---|

|

Calibru |

Instrument simplu pentru măsurarea lungimii, diametrului și adâncimii, cu o precizie de 0,02 mm. |

Producție generală, control dimensional rapid. |

|

Micrometru |

Un instrument pentru măsurarea precisă a diametrelor cu o precizie de 0,001 mm. |

Controlul dimensiunilor critice. |

|

Comparator cu cadran |

Utilizat pentru verificarea deplasării axiale și a perpendicularității suprafețelor. |

Inspectarea arborilor, a angrenajelor și a rulmenților. |

|

Mașină de măsurat coordonate |

Un sistem avansat de scanare 3D care măsoară cu exactitate toleranțele geometrice și poziționale. |

Industria aerospațială, mecanica de precizie, industria auto. |

|

Proiector de măsurare |

Metodă optică pentru măsurarea contururilor și profilurilor suprafețelor. |

Inspectarea pieselor de prelucrat cu forme complexe. |

|

Scaner laser 3D |

Un sistem de scanare fără contact este utilizat pentru a analiza întreaga suprafață a unui obiect. |

Analiza abaterilor în tehnologiaCAD, imprimarea 3D. |

Aspectele practice ale utilizării toleranțelor includ determinarea precisă a abaterilor admisibile pe desenele tehnice și metode eficiente de control al acestora. Utilizarea standardelor și a instrumentelor de măsurare adecvate poate minimiza riscul erorilor de producție, asigura asamblarea corectă, și optimiza costurile de producție. Tehnologiile actuale, cum ar fi analiza statistică a proceselor și sistemele avansate de măsurare, permit un control și mai precis al dimensiunilor și toleranțelor, ceea ce este esențial pentru industria modernă.

Toleranțe dimensionale – un rezumat

Selectarea corectă a toleranțelor dimensionale este esențială pentru a asigura asamblarea corespunzătoare a componentelor în diverse industrii. Toleranțele nepotrivite pot duce la probleme de potrivire care cresc costurile, pierderile de materiale și compromiterea calității produselor. Prin urmare, inginerii trebuie să analizeze cu atenție cerințele de toleranță, luând în considerare atât aspectele funcționale, cât și cele economice, pentru a asigura fiabilitatea și eficiența proceselor de asamblare.