Aluminiul și aliajele sale

Cuprins

Caracteristicile aluminiului ca metal structural

Aluminiul este unul dintre cele mai utilizate metale în industrie, iar importanța sa continuă să crească, atât în aplicații inginerești, cât și în produsele de consum de uz cotidian. Ca element chimic, se distinge prin densitatea redusă, conductivitatea termică și electrică bună și rezistența ridicată la coroziune, ceea ce îl face un material ideal pentru construcțiile moderne.

Una dintre cele mai caracteristice proprietăți ale sale este greutatea specifică redusă, de aproximativ 2,7 g/cm³, care îl face de aproape trei ori mai ușor decât oțelul. Combinată cu o rezistență mecanică suficientă, această proprietate permite o reducere semnificativă a greutății unei structuri fără a compromite funcționalitatea acesteia. În industrii precum transportul, aviația, industria aerospațială și automobilă, fiecare kilogram economisit contează, iar aici aluminiul își găsește aplicația naturală.

Aluminiul pur nu are o rezistență mecanică ridicată. Cu toate acestea, potențialul său cel mai semnificativ se revelează sub formă de aliaje care, datorită adăugării de elemente precum cupru, magneziu, siliciu, mangan și zinc, ating o rezistență, duritate și parametri tehnologici semnificativ mai buni. Aliajele de aluminiu stau la baza succesului său industrial, permițând fabricarea de componente ușoare, durabile, rezistente la uzură și ușor de prelucrat.

În plus, aluminiul este un material foarte reciclabil. Reprocesarea sa necesită doar o fracțiune din energia consumată în producția primară, ceea ce îl face o materie primă ecologică și viabilă din punct de vedere economic. Această combinație de proprietăți fizice, tehnologice și ecologice face ca aluminiul să rămână nu numai o materie primă strategică, ci și un simbol al abordării moderne a ingineriei materialelor.

Proprietăți de bază și tipuri de aluminiu tehnic

În practica industrială, aluminiul pur în forma sa chimică ideală este rar utilizat. În schimb, se utilizează așa-numitul aluminiu tehnic, care, deși conține în continuare o proporție predominantă de aluminiu, conține și urme de alte elemente, cum ar fi fier, siliciu, mangan, cupru și zinc. Acești aditivi sunt fie produse secundare ale procesului de fabricație, fie adăugați în mod deliberat pentru a influența proprietățile materialului.

Unul dintre avantajele cele mai recunoscute ale aluminiului tehnic este ușurința de formare și prelucrare, atât în aplicații plastice, cât și mecanice. Acest material poate fi laminat, ștanțat, tras și îndoit fără a prezenta un risc semnificativ de fisurare sau pierdere a integrității structurale. De aceea este utilizat la fabricarea elementelor structurale cu pereți subțiri, profilelor, țevilor și componentelor cu forme complexe.

O altă caracteristică importantă a aluminiului tehnic este punctul său de topire relativ scăzut, cuprins între aproximativ 650 °C și 660 °C. În comparație cu oțelul sau alte metale structurale, aceasta este o valoare relativ scăzută, care facilitează tratarea termică și turnarea, dar, în același timp, impune limitări atunci când se lucrează în condiții de temperatură ridicată.

Aluminiul prezintă, de asemenea, o conductivitate termică și electrică excelentă, ceea ce înseamnă că, pe lângă proprietățile sale mecanice, servește adesea ca material conductiv, în special acolo unde greutatea și rezistența la coroziune sunt mai importante decât conductivitatea extremă, cum este cazul liniilor de înaltă tensiune sau al radiatoarelor.

Tipurile de aluminiu tehnic pot fi clasificate în funcție de gradul de puritate. Aluminiul cu o puritate de peste 99% păstrează majoritatea proprietăților fizice ale aluminiului primar, cum ar fi plasticitatea ridicată, rezistența redusă și rezistența excelentă la coroziune. Gradele de puritate mai scăzute – de exemplu, conținând aproximativ 98% aluminiu – au parametri de rezistență la coroziune ușor mai scăzuți, dar pot fi mai atractive din punct de vedere al economiei de fabricație și al disponibilității materiilor prime secundare.

Trebuie subliniat faptul că aluminiul tehnic constituie baza pentru aliajele ulterioare. Puritatea, structura și aditivii săi sunt punctul de plecare pentru dezvoltarea aliajelor specializate, în care aluminiul încetează să mai fie doar un fundal pentru aditivi și devine baza unei noi clase de materiale de construcție cu aplicații extinse.

Proprietățile și aplicațiile aliajelor de aluminiu

Sub formă de aliaje, aluminiul își dezvăluie întregul potențial ca material de construcție – nu numai ușor și rezistent la coroziune, ci și durabil, susceptibil la tratamente termice și adaptabil la o gamă largă de condiții de funcționare. Adăugarea altor elemente la aluminiu, precum cupru, siliciu, zinc, magneziu sau mangan, permite modificarea radicală a proprietăților acestuia, făcând din aliajele de aluminiu un grup de materiale cu posibilități tehnice aproape nelimitate.

Cea mai importantă realizare în domeniul aliajelor de aluminiu este capacitatea de a controla structura acestora prin procese adecvate de tratament termic. Prin întărire, precipitare, îmbătrânire și recoacere, duritatea, elasticitatea, rezistența la fluaj și plasticitatea acestora pot fi ajustate. Un aliaj AA, care în stare brută poate fi moale și ușor deformabil, devine un material cu proprietăți similare cu unele oțeluri carbon după îmbătrânire.

O altă caracteristică unică a aliajelor de aluminiu este rezistența lor naturală la coroziunea atmosferică. Un strat subțire de oxid de aluminiu se formează pe suprafață aproape imediat după contactul cu oxigenul, protejând materialul de oxidarea mai profundă. Combinat cu densitatea redusă, acest lucru face ca aliajele de aluminiu să fie utilizate pe scară largă oriunde durabilitatea, ușurința și longevitatea sunt esențiale, de exemplu în aviație, construcții navale, construcția de poduri și vehicule electrice moderne.

O altă caracteristică esențială este plasticitatea ridicată a aliajelor de aluminiu. Indiferent dacă materialul este laminat, presat, tras sau modelat prin metode de volum, aliajele selectate corespunzător păstrează ductilitatea și rezistența la fisurare necesare, permițând fabricarea de componente complexe cu pereți subțiri, care ar fi mai dificil sau mai puțin rentabile de produs din alte metale.

Diagramele de fază cheie ale aliajelor de aluminiu

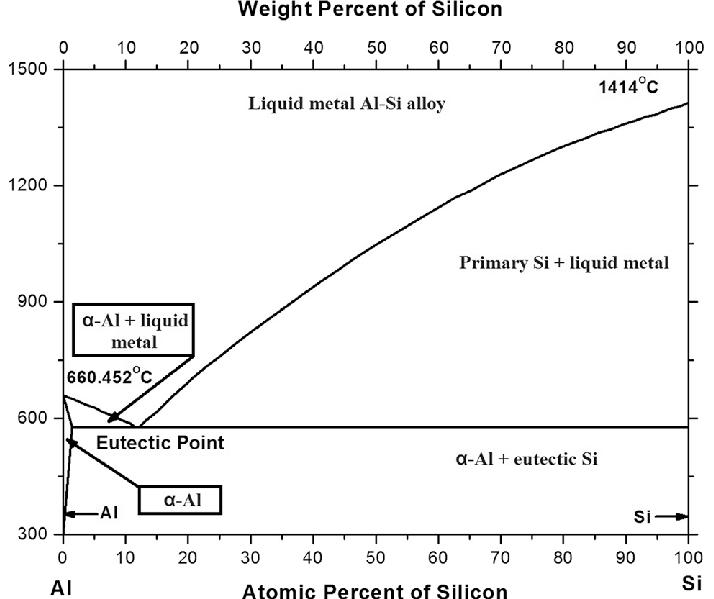

Înțelegerea proprietăților și comportamentului aliajelor de aluminiu este imposibilă fără referire la diagramele de fază ale acestora, care descriu relațiile dintre temperatură, compoziția chimică și structura internă a materialului. Aceste diagrame determină fazele care se pot forma în aliaj, condițiile în care au loc transformările de fază și structura finală care se obține la finalizarea procesului tehnologic.

În cazul aluminiului, diagramele de fază cu două și trei componente sunt de o importanță crucială, în care aluminiul este combinat cu elemente precum cupru, siliciu, zinc, magneziu sau mangan. Aceste combinații creează zone caracteristice de tranziție de fază, în care se pot distinge zone de soluții solide, amestecuri bifazice sau multifazice și zone eutectice sau peritectice.

Una dintre cele mai critice diagrame de fază este diagrama de fază aluminiu-cupru, care servește ca bază pentru multe aliaje cu întărire prin precipitare. În acest caz, cea mai importantă fază secundară este Al₂Cu, care se formează ca urmare a îmbătrânirii controlate și este responsabilă de o creștere semnificativă a durității și rezistenței la tracțiune. Această diagramă de fază este utilizată în aliajele de duraluminiu, care sunt utilizate în mod obișnuit în industria aerospațială.

La fel de importantă este diagrama de fază aluminiu-siliciu, care domină în aliajele de turnare. Prezența siliciului îmbunătățește turnabilitatea și rezistența la abraziune, iar cu o rafinare eutectică adecvată Al-Si, permite obținerea unui compromis foarte favorabil între rezistență și prelucrabilitate. Astfel de aliaje sunt adesea utilizate în piese turnate pentru motoare, componente de mașini și carcase mecanice.

La fel de importantă este diagrama de fază aluminiu-magneziu, care este responsabilă de formarea aliajelor cu o rezistență excelentă la coroziune și o greutate specifică relativ redusă. Deși sunt mai puțin durabile decât diagramele de fază ale cuprului sau zincului, aliajele de acest tip sunt ideale pentru aplicații marine și structuri ușoare expuse la umiditate și sare.

Diagrama de fază aluminiu-zinc, pe de altă parte, oferă o rezistență mecanică excepțional de ridicată, în special după tratament termic. În combinație cu magneziu și cupru, aceasta constituie baza pentru cele mai avansate din punct de vedere tehnologic aliaje, care, în ciuda rezistenței lor mai scăzute la coroziune, sunt utilizate acolo unde este esențială rezistența maximă cu greutate minimă.

Fiecare dintre aceste diagrame de fază constituie o hartă științifică a schimbărilor structurale, a cărei cunoaștere este esențială nu numai pentru metalurgiști, ci și pentru fiecare inginer care lucrează cu materiale de construcții. Diagramele de fază ne permit să prevedem, să modelăm și să proiectăm comportamentul aliajelor nu numai în laborator, ci mai ales în aplicații industriale reale.

Aliaje de aluminiu pentru turnare și modificarea acestora

Printre diferitele tipuri de aliaje de aluminiu, aliajele pentru turnare ocupă un loc special, deoarece sunt utilizate acolo unde este esențial să se obțină forme complexe fără a fi necesară prelucrarea mecanică. Popularitatea lor provine nu numai din proprietățile aluminiului în sine, ci și din posibilitatea controlului precis al structurii în timpul procesului de solidificare.

Componenta principală a majorității aliajelor de turnare din aluminiu este siliciul, care îndeplinește mai multe funcții cruciale. În primul rând, scade semnificativ punctul de topire al aliajului, ceea ce îmbunătățește turnabilitatea acestuia, permițând umplerea chiar și a matrițelor de turnare complexe. În același timp, siliciul are un efect pozitiv asupra rezistenței la uzură și stabilității dimensionale a pieselor turnate. Cu toate acestea, structura grosieră a eutecticului aluminiu-siliciu, format ca urmare a solidificării libere, nu garantează întotdeauna proprietăți mecanice optime.

De aceea, industria turnării utilizează pe scară largă modificarea acestor aliaje, adică introducerea controlată a aditivilor care afectează forma și dimensiunea precipitatelor de fază. Obiectivul principal al modificării este transformarea structurii ascuțite, în formă de ac, a siliciului într-o formă mai sferică și mai fină, îmbunătățind astfel ductilitatea, rezistența la impact și rezistența generală a materialului. Printre modificatorii cei mai utilizați se numără elemente precum sodiu, stronțiu și titan, fiecare acționând într-o etapă diferită a procesului de solidificare. Cu toate acestea, toate au un obiectiv comun: de a face structura turnării mai omogenă și mai mecanică.

Este de remarcat faptul că aliajele de aluminiu turnate sunt un material care depinde în mare măsură de tehnologia de prelucrare. Chiar și cea mai bine concepută compoziție chimică nu va produce rezultatele scontate fără topirea corespunzătoare, purificarea metalului lichid, umplerea matriței și răcirea. Fiecare dintre aceste etape poate afecta distribuția fazelor, dimensiunea granulelor și porozitatea, care la rândul lor afectează performanța produsului finit.

Atunci când sunt modificate și prelucrate corespunzător, aliajele de turnare devin materiale nu numai funcționale, ci și eficiente din punct de vedere economic, permițând producția rapidă în serie a componentelor cu geometrii complexe și cerințe de performanță ridicate. Rolul lor în industria auto, electrotehnică și construcții nu poate fi supraestimat în prezent, iar dezvoltarea în continuare a tehnologiilor de modificare și prelucrare nu face decât să le consolideze poziția printre materialele moderne de construcții.

Hidronaliu și duraluminiu

Alături de aliajele de turnare, aliajele destinate prelucrării plastice constituie un grup la fel de important de materiale din aluminiu. Compoziția și structura lor chimică sunt optimizate pentru laminare, ștanțare, forjare și tragere, permițând materialului să fie format în forma dorită fără a fi topit din nou. Printre acestea, hidronaliul și duraluminiul joacă un rol special – două tipuri de aliaje care au stabilit standardele pentru ingineria modernă a materialelor de zeci de ani.

Hidronaliul este denumirea comercială a aliajelor de aluminiu cu adaos de magneziu și cantități mici de mangan. Principalul avantaj al acestui material este rezistența excepțională la coroziune, chiar și în medii chimice și marine. Această caracteristică, combinată cu o bună ductilitate și sudabilitate, a făcut din hidronaliu unul dintre materialele preferate în industria construcțiilor navale, în construcția rezervoarelor și a componentelor expuse la umiditate și sare. Deși rezistența sa mecanică este moderată, este suficientă pentru aplicații în care rezistența chimică este mai importantă decât rigiditatea structurală.

Duraluminul, pe de altă parte, este un aliaj cu proprietăți complet diferite. Elementele principale de aliere sunt cupru, cu contribuții suplimentare de magneziu, mangan și siliciu. Datorită întăririi și îmbătrânirii adecvate, duraluminul atinge o rezistență mecanică foarte ridicată, comparabilă cu cea a unor oțeluri structurale, menținând în același timp o densitate semnificativ mai mică. Acest lucru face ca aceste aliaje să fie utilizate pe scară largă în industria aerospațială, unde fiecare gram de greutate contează și materialul trebuie să poată rezista la sarcini mari.

Cu toate acestea, este esențial să se rețină că duraluminiul are o rezistență limitată la coroziune, în special în prezența umidității și a anumitor substanțe chimice. Din acest motiv, se utilizează adesea o protecție suplimentară a suprafeței, cum ar fi anodizarea, lăcuirea sau acoperirea cu alte aliaje de aluminiu, care îmbunătățesc durabilitatea acestuia în medii agresive. Această combinație de rezistență și protecție adecvată a suprafeței permite utilizarea duraluminiului în structuri portante ale aeronavelor, poduri compozite și elemente de cadru ale vehiculelor speciale.

Ambele tipuri de aliaje – hidronaliu și duralumin – demonstrează versatilitatea aplicațiilor aluminiului atunci când compoziția chimică și tehnologia de prelucrare sunt selectate în mod adecvat. Nu aluminiul în sine determină proprietățile unui material, ci modul în care știința și tehnologia îi exploatează potențialul.

Aluminiul și aliajele sale – rezumat

Deși aluminiul a fost mult timp eclipsat de fier și aliajele sale, acesta se află acum în centrul atenției inginerilor, proiectanților și tehnologilor din întreaga lume. Combinația sa unică de greutate redusă, rezistență la coroziune, conductivitate termică și posibilitatea de a-și modela structura prin adaos de aditivi de aliere îl face nu numai un material versatil, ci și indispensabil în multe industrii.

Ingineria modernă a materialelor nu se mai limitează la utilizarea aluminiului ca metal ușor, ci îl tratează ca o platformă pentru crearea de materiale funcționale adaptate la cerințe extrem de diverse. Datorită capacităților lor de tratare termică și prelucrare a suprafețelor, aliajele de aluminiu pot fi optimizate pentru parametri specifici, inclusiv rezistență, plasticitate, rezistență chimică, conductivitate și rezistență la oboseală.

Mai mult, reciclarea aluminiului servește ca model pentru dezvoltarea durabilă în industria materialelor. Reutilizarea acestui metal implică un consum minim de energie. Nu provoacă pierderi semnificative ale proprietăților sale, ceea ce îl face un material pe deplin compatibil cu conceptul de economie circulară.

Rolul aluminiului și al aliajelor sale nu se limitează la industria aerospațială, auto și de construcții. Este utilizat și în electronică, energie, medicină, transport public și chiar în arhitectura orașelor moderne. Indiferent de industrie, aluminiul oferă o combinație de ușurință și rezistență, precum și durabilitate și ușurință în prelucrare. Această flexibilitate îl face materialul viitorului.

Înțelegerea proprietăților, a tehnologiilor de prelucrare și a impactului aditivilor de aliere permite inginerilor să proiecteze în mod conștient componente care nu numai că îndeplinesc cerințele tehnice, dar răspund și așteptărilor tot mai mari în ceea ce privește eficiența energetică, durabilitatea și o amprentă de fabricație mai ecologică. Aluminiul nu mai este o alternativă, ci standardul pentru designul modern.