Maattoleranties

Inhoudsopgave

Maattolerantie is een van de belangrijkste zaken in engineering en industrie die kwaliteit, functionaliteit en productiekosten beïnvloeden. Elk technisch onderdeel, van de meest eenvoudige schroef tot complexe machinemechanismen, moet gemaakt worden binnen een bepaald bereik van aanvaardbare afwijkingen om een goede pasvorm en functie in het eindproduct te garanderen.

Moderne fabricage is afhankelijk van nauwkeurige tolerantienormen om een evenwicht te vinden tussen kwaliteit en kostenefficiëntie. Passende toleranties voorkomen assemblageproblemen en zorgen ervoor dat componenten compatibel zijn, ongeacht de fabrikant.

Basisbegrippen van maattolerantie

Maattolerantie definieert de toelaatbare afwijking van de nominale afmetingen van de technische tekening. Dit zijn de werkelijke afmetingen ten opzichte van de nominale afmetingen op de technische tekening. Aangezien fabricageprocessen niet perfect zijn, wijkt elk gefabriceerd onderdeel tot op zekere hoogte af van de aangenomen afmetingen. Tolerantie definieert de grenzen waarbinnen deze verschillen acceptabel zijn.

Tolerantie wordt bepaald door drie belangrijke parameters:

- Nominale afmeting (N) – de waarde waarop de tolerantie van toepassing is.

- Grensmaten (A en B) – de onder- en bovengrens waarbinnen de werkelijke maat kan vallen.

- Boven- en onderafwijkingen (Es, Ei voor gaten en es, ei voor assen) – het verschil tussen de nominale afmeting en de grenswaarden.

Internationale normen, zoals PN-EN ISO 286-1:2011, definiëren 20 tolerantieklassen, die elk overeenkomen met verschillende nauwkeurigheidsniveaus, toegepast op basis van de functie van het onderdeel.

Methoden voor maattoleranties

Traditioneel zijn de gebruikte toleranties gebaseerd op plus-minuswaarden, die aanvaardbare afwijkingen van de nominale afmeting aangeven.

Een moderne benadering van toleranties is het GD&T (Geometrical Dimensioning and Tolerancing) systeem, waarmee je niet alleen maatafwijkingen maar ook geometrische kenmerken van componenten kunt specificeren. Het is een preciezer en functioneler systeem dan traditionele maattoleranties ± omdat het rekening houdt met lineaire afmetingen en geometrische parameters die cruciaal zijn voor de juiste werking en assemblage van componenten.

Het GD&T systeem maakt controle mogelijk van geometrische kenmerken zoals:

- De vorm van het onderdeel, bijv.:

- Vlakheid – bepaalt hoe ver een oppervlak mag afwijken van een ideaal vlak.

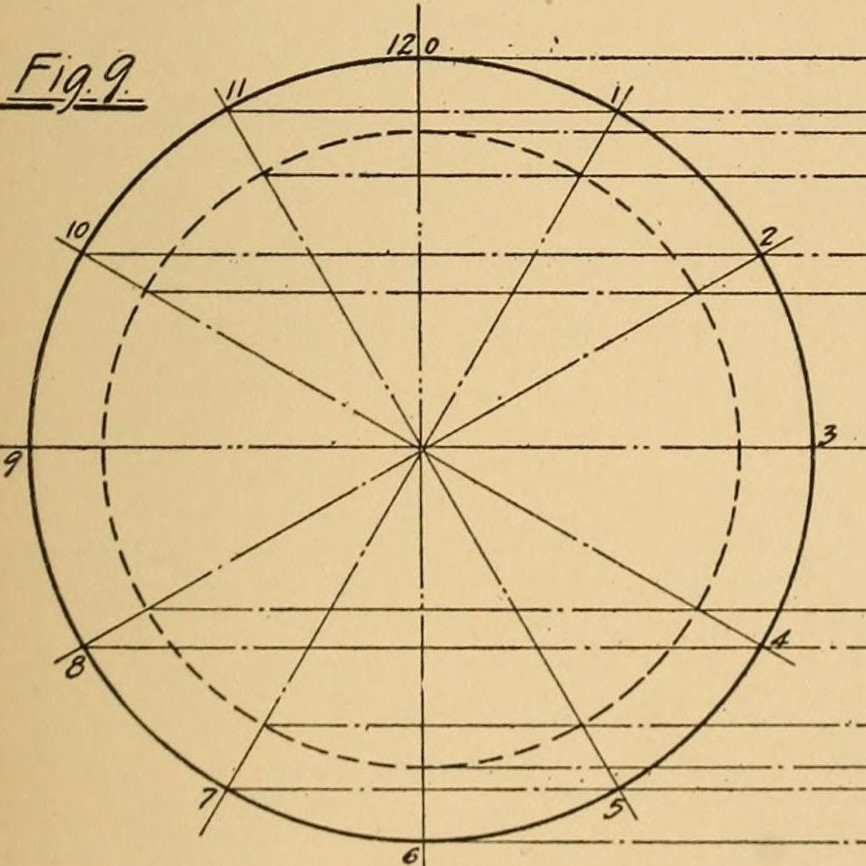

- Rondheid – zorgt ervoor dat de dwarsdoorsnede van een as of gat zo dicht mogelijk bij een ideale cirkel blijft.

- Cilindriciteit – wordt toegepast op cilindrische assen en gaten en definieert de maximaal toelaatbare afwijking van de cilindrische vorm.

- Oriëntatie van componenten ten opzichte van elkaar, bijvoorbeeld:

- Loodrechtheid – specificeert de maximaal toegestane afwijking van perfecte loodrechtheid tussen twee oppervlakken.

- Parallelliteit – zorgt ervoor dat twee oppervlakken of assen zo evenwijdig mogelijk zijn.

- Helling – bepaalt hoeveel een oppervlak mag afwijken van de nominale hoek.

- Positie van componenten in een lay-out, bijvoorbeeld:

- Positie – bepaalt of een component (zoals een gat) zich in de juiste positie bevindt ten opzichte van andere onderdelen.

- Runout – bepaalt hoeveel een as of gat mag “uitlopen” ten opzichte van de draaias.

- Runout van componenten in roterende beweging, bijvoorbeeld:

- Axiale runout – toegepast op assen en roterende componenten, bepaalt de maximale afwijking van de as ten opzichte van het ideaal tijdens rotatie.

- Totale runout – een meer beperkende vorm van runout, die alle punten op het gehele roterende oppervlak omvat.

In de praktijk maakt GD&T het eenvoudiger om de compatibiliteit te garanderen van onderdelen die in verschillende fabrieken worden geproduceerd, vermindert het de kans op assemblageproblemen en maakt het effectief kwaliteitsbeheer mogelijk. Als gevolg hiervan wordt het GD&T systeem gebruikt in de auto-, luchtvaart-, elektronica- en precisie-industrie.

Het belang van toleranties in productieprocessen

Maattoleranties spelen een belangrijke rol in het assemblageproces van componenten, omdat elke onnauwkeurigheid de kwaliteit, duurzaamheid en functionaliteit van het eindproduct kan beïnvloeden. Goed afgestelde toleranties zorgen ervoor dat individuele onderdelen in elkaar passen zoals de ontwerper het bedoeld heeft. Als toleranties te krap of te los zijn, kunnen er allerlei assemblageproblemen optreden die leiden tot hogere productiekosten, materiaalverlies en zelfs het falen van hele systemen.

Te nauwe passing – een probleem bij de assemblage van onderdelen

Een van de grootste problemen als gevolg van slechte toleranties is een te nauwe passing, waardoor het moeilijk of zelfs onmogelijk wordt om de onderdelen in elkaar te passen. Dit kan leiden tot extra bewerkingen, wat de productiekosten verhoogt en de doorlooptijd verlengt.

Als de diameter van de as bijvoorbeeld te groot is ten opzichte van het gat, kan het nodig zijn om het gat te ruimen of de as te slijpen om een goede passing te garanderen. Dergelijke bewerkingen brengen extra kosten met zich mee en kunnen ook de mechanische eigenschappen van het materiaal aantasten, waardoor de structuur verzwakt.

Bij het assembleren van kunststof onderdelen kan een te nauwe passing leiden tot spanningsscheuren of vervorming, waardoor de levensduur van het product aanzienlijk wordt verkort. In de auto- of vliegtuig industrie kan zelfs een minimale overschrijding van de tolerantiegrenzen leiden tot ernstige operationele problemen, zoals verhoogde slijtage van onderdelen door overmatige wrijving.

Te losse passing – instabiele verbindingen

Aan de andere kant betekent een te losse passing dat onderdelen niet stevig vastzitten, wat kan leiden tot trillingen, montagespeling en voortijdige slijtage van verbindingen. Een losse passing is vooral gevaarlijk voor onderdelen die dynamische belastingen moeten dragen, zoals aandrijfassen, lagers of boutverbindingen.

Een voorbeeld van een falend mechanisme is wanneer een gat te breed is gemaakt ten opzichte van de as. Dit heeft tot gevolg dat het onderdeel niet goed op zijn plaats zit en mogelijk gaat schuiven tijdens de werking van de machine. In extreme gevallen kan dit leiden tot het falen van het mechanisme, met als gevolg dat het onderdeel of zelfs de hele machine duur moet worden vervangen.

In de bouw en bij staalconstructies kunnen te grote spelingen de hele constructie verzwakken, waardoor het risico op falen onder externe krachten zoals wind of seismische belastingen toeneemt. In dergelijke gevallen worden precisiepassingen met gespecificeerde afwijkingsnormen gebruikt om duurzaamheid en veiligheid te garanderen.

Standaarden en normen voor maattoleranties

Internationale normen leggen strenge regels op voor maattoleranties. Deze normen specificeren de toegestane maatafwijkingen en hoe deze worden gemarkeerd op technische tekeningen. Het gebruik van deze normen zorgt voor uniformiteit en herhaalbaarheid van de productie, vergemakkelijkt internationale samenwerking en vermindert het risico op assemblagefouten.

De volgende tabel toont de belangrijkste normen voor maattoleranties en hun toepassing:

|

Standaard |

Beschrijving |

Toepassing |

|---|---|---|

|

ISO 286 |

Definieert maattolerantieklassen voor as- en boringpassingen. Definieert grensafwijkingen en pasregels. |

Precisiemechanica, productie van machineonderdelen, passing van gaten en assen. |

|

ISO 14405 |

Standaardiseert manieren om maattoleranties in technische tekeningen te specificeren, vooral voor lineaire afmetingen. |

Machinebouw, lucht- en ruimtevaart, automobielindustrie. |

|

ISO GPS |

Geometrisch productspecificatiesysteem – omvat een holistische benadering van geometrische toleranties. |

Precisieproductie, CAD/CAM, automatisering kwaliteitscontrole. |

|

ISO 1101 |

Standaardiseert vorm- en positietolerantiemarkeringen en definieert symbolen en markeermethoden op technische tekeningen. |

Kwaliteitscontrole, ontwerp van precisieconstructies. |

|

ISO 8015 |

Beschrijft de regels voor het interpreteren van afmetingen en toleranties in ISO GPS. |

Universeel voor alle industrieën. |

|

ASME Y14.5 |

De Amerikaanse norm voor geometrische toleranties is vergelijkbaar met ISO 1101, maar wordt voornamelijk gebruikt in de VS. |

Lucht- en ruimtevaart, auto-industrie, ruimtevaarttechniek. |

|

ISO 2768 |

Definieert algemene toleranties voor afmetingen en hoeken voor onderdelen met gemiddelde nauwkeurigheid. |

Massaproductie, auto-industrie, bouw. |

Een voorbeeld van de toepassing van ISO 286

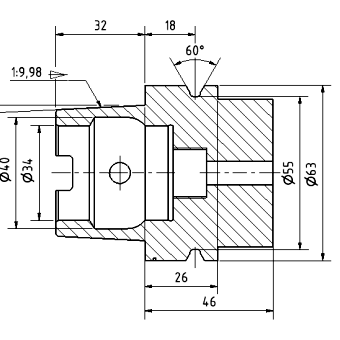

De norm ISO 286 definieert een systeem van passingen voor gaten en assen, dat veel gebruikt wordt in de machinebouw. Dit betekent dat elke as en elk gat een specifieke tolerantie kan hebben, afhankelijk van de vereiste nauwkeurigheid. Dit systeem maakt gebruik van letter- en cijferaanduidingen, zoals:

- H7/g6 – algemeen gebruikte slipfitting.

- H6/h5 – duwpassing voor precisieverbindingen.

- H8/f7 – losse passing, gebruikt voor onderdelen die vrij moeten kunnen bewegen.

Maattolerantiestandaarden spelen een sleutelrol in engineering en productie. Het gebruik ervan maakt producten van betere kwaliteit mogelijk, verlaagt de kosten die gepaard gaan met fabricagefouten en zorgt ervoor dat componenten op elkaar passen, zelfs als ze van verschillende leveranciers komen. Moderne kwaliteitscontrolesystemen, zoals ISO GPS, maken een nog grotere precisie mogelijk bij het ontwerpen en produceren van componenten, wat essentieel is in de moderne industrie.

Praktische aspecten van het gebruik van toleranties

Maattoleranties en geometrische toleranties zijn een integraal onderdeel van het ontwerp en het fabricageproces van mechanische componenten. Een juiste definitie en controle zorgen ervoor dat componenten in elkaar passen zoals de ingenieurs ze bedoeld hebben en dat het hele fabricageproces geoptimaliseerd is in termen van kosten en kwaliteit. In dit hoofdstuk wordt besproken hoe toleranties op technische tekeningen correct worden bepaald en welke meetmethoden worden gebruikt om ze te controleren.

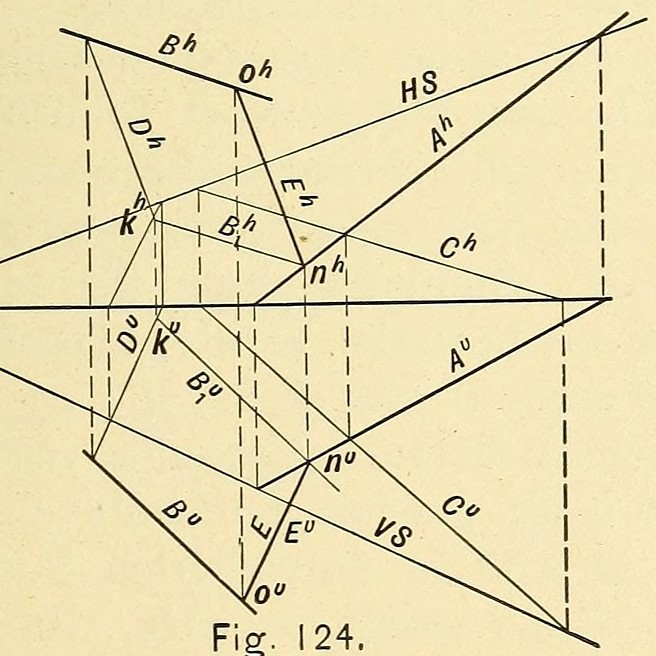

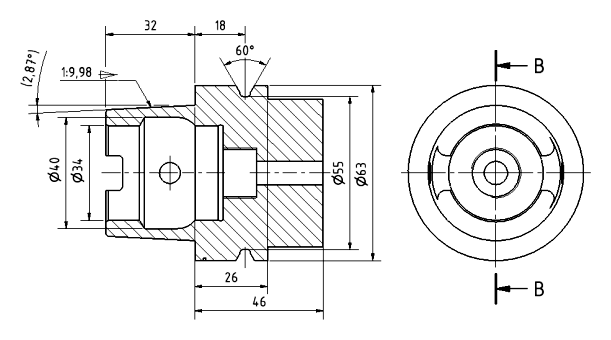

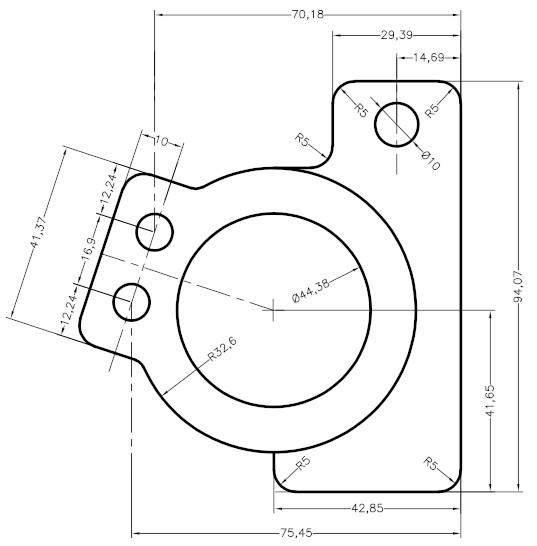

Hoe bepaal je toleranties op een technische tekening?

Technische tekeningen zijn belangrijke documenten in de productie, dus moeten ze duidelijk de nominale afmetingen en toegestane afwijkingen aangeven. Door toleranties goed te markeren, kunnen de specificaties ondubbelzinnig worden gelezen en worden interpretatiefouten voorkomen die kunnen leiden tot assemblageproblemen of extra bewerkingskosten.

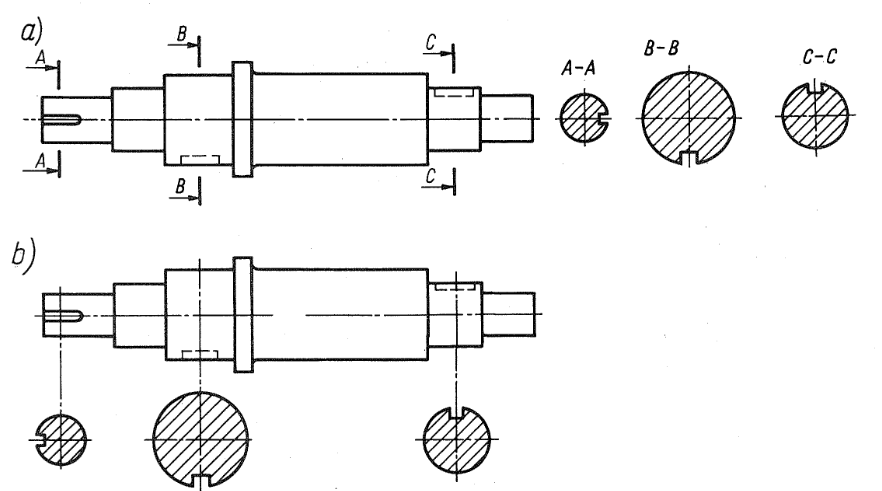

Basisregels voor het bepalen van toleranties op een technische tekening

- Gebruik van de juiste markeringen in overeenstemming met ISO- en ASME-normen

- Afmetingen moeten leesbaar worden weergegeven, zonder onnodige herhalingen.

- Geometrische tolerantiemarkeringen moeten in overeenstemming zijn met ISO 1101 of ASME Y14.5.

- Afmetingen en hun toleranties moeten op de juiste plaatsen op de tekening worden geplaatst om de leesbaarheid niet te hinderen.

- Specificeer geometrische toleranties voor belangrijke componenten

- In plaats van de klassieke ± toleranties te gebruiken voor elke dimensie, is het nuttig om geometrische toleranties te gebruiken die de functionaliteit van het onderdeel beter weergeven.

- Zo is de tolerantie van vlakheid belangrijk voor tangentiële oppervlakken en parallelliteit cruciaal voor glijbanen en glijlagers.

- Afmetingen die belangrijk zijn voor montage moeten worden aangeduid als controleafmetingen (bijvoorbeeld K, C in de technische documentatie).

- Toleranties niet strakker maken dan nodig

- Een veelgemaakte ontwerpfout is het aannemen van zeer krappe toleranties, die de productiekosten verhogen.

- Gebruik tolerantieklassen die zijn afgestemd op de functie van het onderdeel: voor precisieonderdelen (zoals lagers) is het de moeite waard om IT6-klassen te gebruiken en voor structurele onderdelen zijn IT10-IT12 voldoende.

- Volgens ISO 2768 kunnen algemene toleranties gebruikt worden voor onderdelen die geen hoge productienauwkeurigheid vereisen.

- Zorg voor compatibiliteit met meetmethoden

- Toleranties moeten zo gekozen worden dat ze gecontroleerd kunnen worden met de beschikbare meetgereedschappen.

- Als de tolerantie bijvoorbeeld kleiner is dan 0,01 mm, bieden standaard schuifmaten mogelijk niet voldoende nauwkeurigheid en is een coördinatenmeetmachine (CMM) nodig.

Dimensionale inspectiemethoden

|

Meetmethode |

Beschrijving |

Toepassingsgebied |

|---|---|---|

|

Schuifmaat |

Eenvoudig gereedschap voor het meten van lengte, diameter en diepte, nauwkeurigheid van 0,02 mm. |

Algemene productie, snelle dimensionale controle. |

|

Micrometer |

Een gereedschap voor het nauwkeurig meten van diameters tot op 0,001 mm. |

Controle van kritieke afmetingen. |

|

Meetklok (indexmeter) |

Gebruikt voor het controleren van axiale uitloop en haaksheid van oppervlakken. |

Inspectie van assen, tandwielen en lagers. |

|

Coördinatenmeetmachine (CMM) |

Een geavanceerd 3D scansysteem dat nauwkeurig geometrische en positionele toleranties meet. |

Ruimtevaart, fijnmechanica, automobielindustrie. |

|

Meetprojector (profilometer) |

Optische methode voor het meten van oppervlaktecontouren en profielen. |

Inspectie van werkstukken met complexe vormen. |

|

3D-laserscanner |

Een contactloos scansysteem wordt gebruikt om het volledige oppervlak van een object te analyseren. |

Afwijkingsanalyse in CAD-technologie, 3D-printen. |

Praktische aspecten van het gebruik van toleranties zijn onder andere het nauwkeurig bepalen van toegestane afwijkingen op technische tekeningen en effectieve methoden om deze te controleren. Het gebruik van de juiste normen en meetinstrumenten kan het risico op productiefouten minimaliseren, correcte assemblage verzekeren, en productiekosten optimaliseren. De huidige technologieën, zoals statistische procesanalyse en geavanceerde meetsystemen, maken een nog nauwkeurigere controle van afmetingen en toleranties mogelijk, wat cruciaal is voor de moderne industrie.

Maattoleranties – een samenvatting

De juiste selectie van maattoleranties is cruciaal voor een goede assemblage van componenten in verschillende industrieën. Onjuiste toleranties kunnen leiden tot pasvormproblemen die de kosten verhogen, materiaalverlies veroorzaken en de kwaliteit van het product aantasten. Daarom moeten ingenieurs de tolerantie-eisen zorgvuldig analyseren, rekening houdend met zowel functionele als economische aspecten, om de betrouwbaarheid en efficiëntie van assemblageprocessen te garanderen.